一种用于快速成形设备的分离型定量送粉装置

赵 培,贾文鹏,陈斌科,赵小欢,任 龙,向长淑,贺卫卫

(西安赛隆金属材料有限责任公司, 陕西 西安 710016)

0 引言

通过选区熔化工艺进行零件的快速成形技术是目前快速制造领域研究的热点,其中典型的技术有:选区激光熔化(Selective Laser Melting,SLM),电子束熔化(Electron Beam melting,EBM)[1]。这些技术的工艺流程类似:首先在加工平面铺好一层原料粉末,然后加工源根据零件截面形状对粉末进行分区作业,成形出零件的截面轮廓。SLM技术采用激光对粉末进行烧结/熔化,黏附成形;EBM技术采用电子束对粉末进行完全熔化快速成形[2]。在一层粉末成形完毕后,铺送粉装置在成形工作面再铺上一层粉末,加工源对该层粉末再次进行选区作业,并完成新生成层片与原有部分之间的连接,如此循环逐层堆积制造得到任意形状的实体零件[3-5]。

在粉床选区沉积技术中,必然包含有粉末原料的存储、供给、铺送及回收工作。作为成形的基础,送粉装置的稳定运行对成形的速度和精度、工艺的连续性和可靠性都具有举足轻重的影响,任何因送粉装置导致的粉层不均都将影响零件成形的质量,甚至造成成形件的报废。由此可见,送粉装置是快速成形设备中的关键部件之一。

1 现有送粉装置中存在的问题

选区沉积类工艺均使用金属粉末作为成形材料,因此必须有粉末的存储与供给机构。按照储供料机构相对于成形平台的高度来划分,可以将其分为下置供料和上置供料两种;按照储供料机构的数量来划分,可分为单、双料仓式供料结构;按照送粉量的控制来划分,可分为定量送粉机构及非定量送粉机构。各种不同的送粉机构如图1~图4所示。

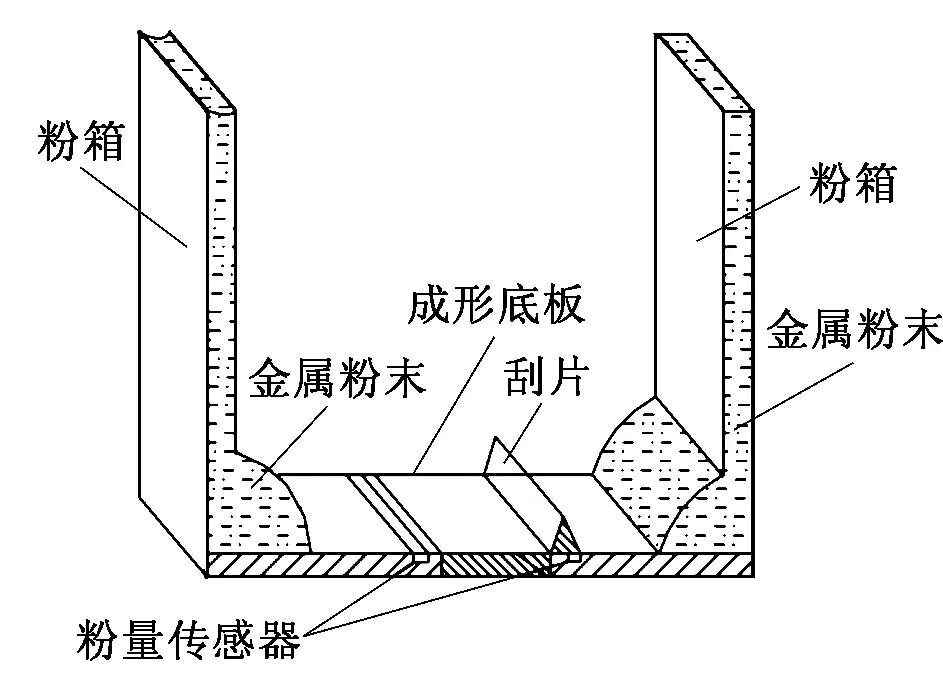

下置储供料均为活塞缸式(如图1所示),其优点是供料步骤简单、行程小、供料量可以精确控制,缺点是供料时缸内所储粉末必须全部被推动,对摩擦力和重量较大的金属粉末来说,所需驱动功率较大,结构单一且比较复杂。上置送料机构根据送粉量的控制分为定量送粉与非定量送粉两种。定量送粉机构如图4所示,通过控制送料口的开闭等简单动作实现定量送粉,缺点是需要增加动力源驱动辊子、旋转片等机构转动实现送料口的开合,且金属粉末易阻塞运动机构;非定量机构如图3所示,出料口常开,粉末自由堆积于料斗前,通过刮片推压金属粉末堆取粉,这种送料机构结构简单稳定,缺点是无法定量送粉且取粉过程中会造成粉末向出粉口两侧溢出,粉末利用率低[6-7]。

图1 双活塞缸式送料机构

图2 双料斗式送料机构

2 定量送粉装置

为了克服目前快速成形设备中送粉装置的上述缺点,提出一了种送粉可靠性高、结构简单的快速成形的铺粉装置,如图5所示。该送粉装置采用粉箱、旋转出粉口的构造,借助刮片平移动作实现出粉口的开合。工作状态下,粉箱内的粉末通过连接槽2的通道落入旋转块3的弧形槽内并形成堆积角自动封堵出粉口,当刮片4向旋转块3移动时会推动旋转块3旋转,此时该送粉机构的出粉口打开,粉末流出;刮片4反向移动时,旋转块3借助重力自动恢复垂直位置并通过粉末堆积封堵出粉口,完成一次出粉口开合动作即送粉动作。该种定量送粉装置借助刮片的移动实现了出粉口的开合动作,无需在成形室内额外增加动力源;通过刮片在取粉过程中带动旋转块3旋转的角度及取粉停留的时间,可实现精确送粉。

图3 双料斗自由堆积式送粉机构

图4 单料斗转辊式定量送粉机构

1-粉箱;2-连接槽;3-旋转快;4-刮片

该送粉装置虽然实现了减少动力源、定量送粉的目的,但在使用的过程中也暴露了难以调整的缺点。由于粉箱、旋转出粉口为一整体,安装于成形室内后旋块高度无法调整;要实现纵向取粉均匀,需保证旋转块与刮片平行,但由于该送粉机构储粉机构与旋转出粉口一体化,整体调整难度较大,随着粉箱内粉末的消耗、重量的减轻,刮片在碰撞旋转块取粉的过程中也会造成整体机构移动,无法保证旋转块与刮片始终平行,从而造成出粉量在纵向不均匀,严重影响加工过程。

3 定量送粉装置的改造

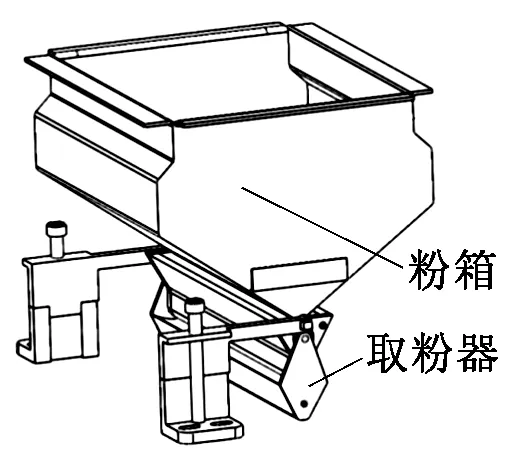

针对上述装置在使用过程中的问题,本文对其进行优化设计,提出了可调式分体型定量送粉装置。该装置由独立的粉箱和可调式取粉器组成,如图6所示。粉箱与取粉器的分离使取粉器便于更精确的调节,不受粉箱位置精度的影响。取粉器由集粉槽、旋转块、支架、抬升螺栓等组成,如图7所示。集粉槽通过销轴固定在两个支架上,形成连杆机构,通过支架下方基座的水平移动,使旋转块在水平平面内以其中心做±15°的旋转,以保证旋转块与刮片的平行,控制取粉量的均匀性;支架底端借助燕尾槽镶嵌其中,通过抬升螺栓使支架在垂直方向可调,以适应不同粉末出粉量调节的需求。该送粉装置调节方便,可实现精确均匀的定量送粉,由于采用了分体式设计,可根据不同设备粉箱尺寸的需求进行调整,作为一独立模块加载到增材制造设备中。

图6 可调式分体型送粉装置整体示意图

图7 取粉器结构示意图

4 结束语

可调式分体型送粉装置可克服其他类型铺粉机构存在的铺粉不均、调节困难等缺点,其结构简单紧凑,并可作为一整体化模块在快速成形设备中自由加载。利用该装置可最大限度地减少送粉过程中粉末利用率低的现象,并提高了机构可调节能力;装置中所采用的分离式送粉结构,可根据用户的要求配合不同尺寸的粉箱,适用于不同用粉量的快速成形设备。