稳定和过渡工况下柴油机活塞顶面瞬态热负荷变化规律

雷基林,王东方,邓晰文,辛千凡,文 均,2

稳定和过渡工况下柴油机活塞顶面瞬态热负荷变化规律

雷基林1,王东方1,邓晰文1,辛千凡1,文 均1,2

(1. 昆明理工大学云南省内燃机重点实验室,昆明 650500;2. 成都银河动力有限公司,成都 610505)

发动机活塞热疲劳失效主要有稳定工况下周期性热冲击导致的高周疲劳失效和在冷启动、急加速、急减速等过渡工况下热冲击引起的低周疲劳失效两种形式。为探究柴油机活塞在不同工况下活塞的热负荷变化情况,该文以一款非道路用高压共轨柴油机为研究对象,基于活塞顶面瞬态温度试验测试结果,采用热-机解耦方法建立了稳定工况及冷启动、急加速和急减速等过渡工况下的活塞热负荷有限元仿真计算模型,分析了发动机在稳定工况、冷启动、急加速和急减速过程中活塞的热负荷变化规律。研究结果表明:稳定工况下活塞的热负荷波动现象仅出现在活塞顶面、火力岸和第一环槽位置,且热负荷波动幅值随着距离活塞表面深度的增加而逐渐减小,温度波动深度范围为3 mm;活塞周期性瞬态热应力波动主要发生在活塞顶面,其他区域波动较小,热应力波动深度范围为5 mm,最大热应力波动幅值出现在燃烧室喉口区域,达到32.3MPa。过渡工况下活塞的热负荷变化较大,其中:冷启动过程中活塞的热应力出现跳跃性急剧升高,随后又快速降低的现象,活塞热负荷的变化幅度较大,温度、热应力和热应变分别达到200 ℃、42 MPa和0.3 mm;急加速过程中活塞温度场、热应力和热变形都急剧升高,虽然活塞的温度和热应变的变化量相对较小,为140 ℃和0.12 mm,但活塞燃烧室喉口热应力变化幅值达到93 MPa,易造成活塞热疲劳失效,从而对活塞可靠性和耐久性产生较大影响;急减速过程出现活塞各测点先短暂升高、后缓慢小幅度降低、并在200 s后趋于稳定的现象,急减速过程中活塞的温度、热应力和热应变的变化幅度均较小,最大变化量分别在30 ℃、10 MPa和0.02 mm以内。研究结果可为高强化柴油机铝合金活塞设计提供参考。

柴油机;活塞;温度;过渡工况;稳定工况;热应力;热应变

0 引 言

活塞的热负荷问题虽然早已被提出,但国内外对其研究大多集中在稳态热负荷的研究,忽视了活塞瞬态热负荷的剧烈变化对活塞可靠性和使用寿命的影响。仅考虑活塞的稳态热负荷无法真实反映活塞实际的热负荷变化情况,无法准确预测和评估活塞的热疲劳寿命。因此,分析和了解发动机稳定工况和过渡工况下的活塞顶面瞬态热负荷变化规律,对高可靠性和高使用耐久性活塞的设计至关重要。

近年来,随着温度传感器技术的快速发展,活塞的瞬态温度测试试验得以开展,国内外研究者也对活塞的瞬态温度场测试进行了大量的探索[1-8]。在试验测试的基础上,数值仿真技术被大量运用到活塞瞬态热负荷计算中。1947年,Donea[9]率先利用基于加权余数法的Galerkin格式(简称G格式)对非稳态温度场进行了计算分析,随后Wilson和Nickell[10]利用基于变分原理的中心差分格式(简称C-N格式)计算了非稳态温度场。2013年,刘晶晶等[3,11-12]通过自主研发的柴油机活塞瞬态温度场测试系统对某柴油机活塞温度场进行了测试研究,并在此基础上建立了活塞三维有限元模型,研究了稳定工况下活塞的瞬态温度及热应力波动情况,并预测性分析了柴油机启动工况下活塞温度呈指数型升高,同时产生很大的准静态热应力。2015年,彭恩高等[13]利用存储式活塞温度测试技术研究了发动机转速和扭矩对活塞温度的影响,并利用多元函数拉格朗日插值的方法计算了各个中间工况的活塞稳态温度。综上所述,虽然前人对活塞顶面瞬态热负荷开展了一些研究,但系统地针对发动机稳定工况和过渡工况活塞顶面瞬态热负荷变化规律的研究还未见报道。

为此,本文以一款满足非道路国四排放标准的电控高压共轨柴油机铝合金活塞为研究对象,采用试验测试与仿真计算相结合的方法[14-22],研究了柴油机稳定工况下活塞周期性热负荷变化规律,冷启动、急加速和急减速过程等过渡工况活塞温度场和热应力场的变化规律,以期为准确预测活塞高周和低周热疲劳寿命提供可供参考的载荷历程和理论依据。

1 仿真模型的建立

1.1 发动机主要性能参数

研究机型为一款满足非道路国四排放标准的直列立式四缸电控高压共轨柴油发动机,采用增压中冷进气方式,每缸四气门,活塞为内冷油腔振荡冷却的铝合金活塞,缩口型燃烧室。研究机型主要技术参数见表1。

表1 发动机主要性能参数

1.2 有限元模型的建立

有限元网格划分过程中对活塞顶面、卸油槽和内腔顶面进行了网格细化处理,网格尺寸为1 mm,增长率为1.1。为了在保证计算精度的前提下提高计算效率,对远离活塞顶面的活塞裙部和活塞内腔3 mm以下的倒角和圆角进行了简化,但在活塞顶面位置保留了活塞原有的几何特征,并未进行简化处理,活塞总体计算网格数为17 655。

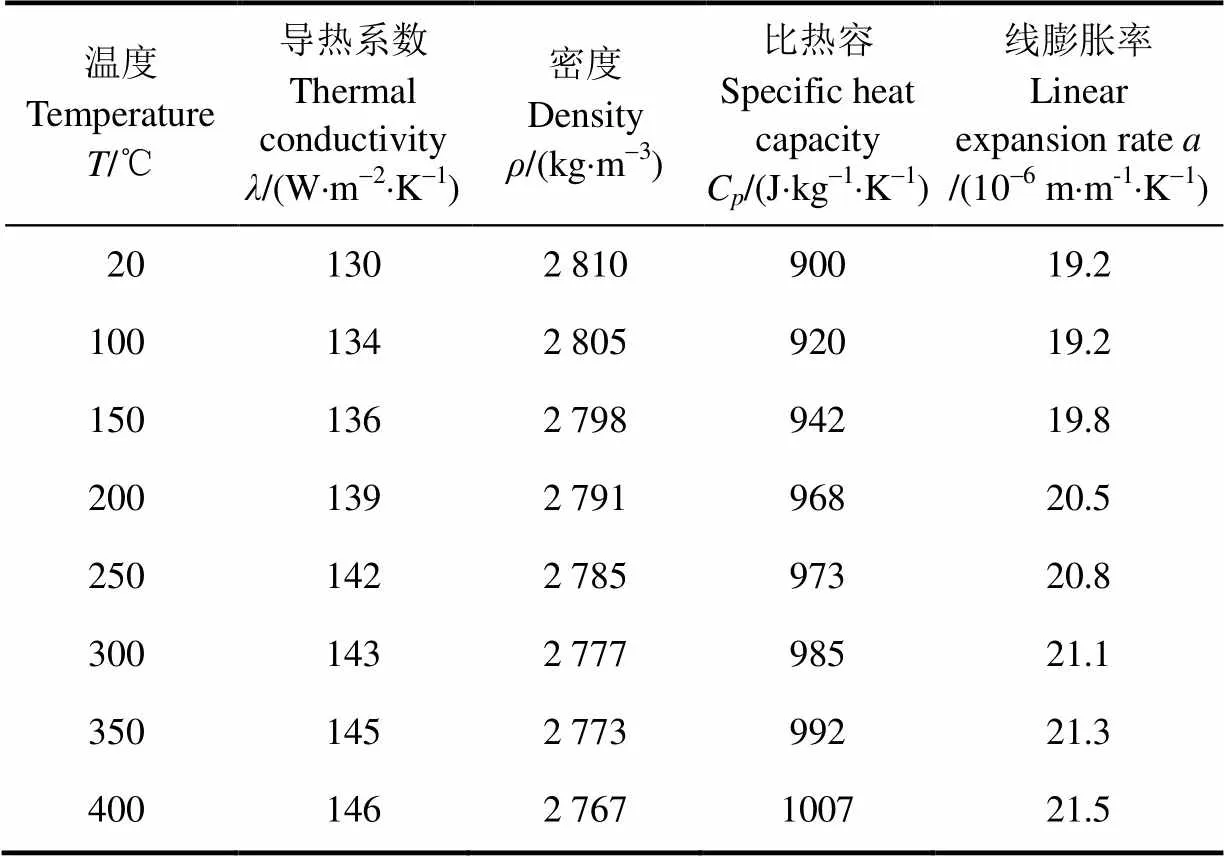

1.3 活塞材料属性

活塞本体材料为硅铝合金(含少量镁),镶圈材料为奥氏体耐磨铸铁。活塞本体硅铝合金材料在不同温度条件下的热物性参数如表2所示,活塞镶圈材料物性参数如表3所示。

表2 活塞本体材料不同温度条件下特性参数

表3 活塞镶圈材料特性参数

1.4 热边界条件的确定

活塞传热研究中,热边界条件的确定是决定计算精度的关键因素[23-26]。本研究中活塞顶面和火力岸采用随时间变化的热边界条件加载;内冷油腔壁面热边界条件是基于顺序耦合思想,采用流-固耦合传热方法建立了活塞内冷油腔中机油的振荡冷却流动仿真模型,并将计算得到的温度和对流换热系数映射到活塞内冷油腔壁面。其余均按稳态近似处理,采用第三类边界条件,结合经验公式确定活塞各个区域的温度和对流换热系数[27-28]。缸内燃气侧换热边界条件通过缸内燃烧压力试验测试建立的一维热力学仿真模型计算获得。

过渡工况采用国标GB/T 19055-2003《汽车发动机可靠性试验方法》中对于发动机可靠性测试的规范进行仿真。冷启动过程为发动机从室温25 ℃启动到转速稳定在怠速工况(800 r/min,0%负荷)的过程。急加速过程为从怠速工况(800 r/min)快速提升到稳定工况(2 600 r/min)。急减速过程为发动机转速从稳定工况(2 600 r/min)快速降低到最大转矩工况(1 600 r/min)过程。

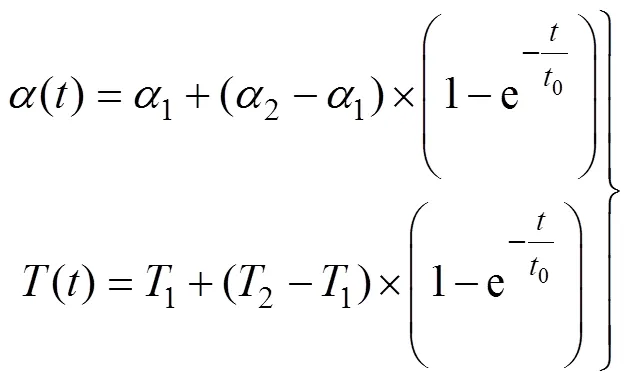

对于冷启动、急加速和急减速过程等过渡工况,活塞顶面和火力岸热边界条件采用式(1)的相似边界条件加载方法[29-30]。

式中1为起始稳定状态对流换热系数;1为起始稳定状态温度,冷启动过程从室温25 ℃开始,急加速过程以怠速工况测得的活塞顶面温度为起始温度,急减速过程以稳定工况点测得的活塞顶面温度为起始温度;2为终了稳定状态对流换热系数;2为终了稳定状态温度,℃;为时间,s;0为时间常数,温度变化总值的63.2%所对应的时间。根据试验测试结果得到冷启动过程下0为20 s,急加速过程下0为30 s,急减速过程下0为40 s。

图1是冷启动、急加速和急减速过程活塞顶面热边界加载曲线。

图1 过渡工况下活塞顶面热边界条件

2 活塞瞬态温度场试验测试

2.1 试验方案设计

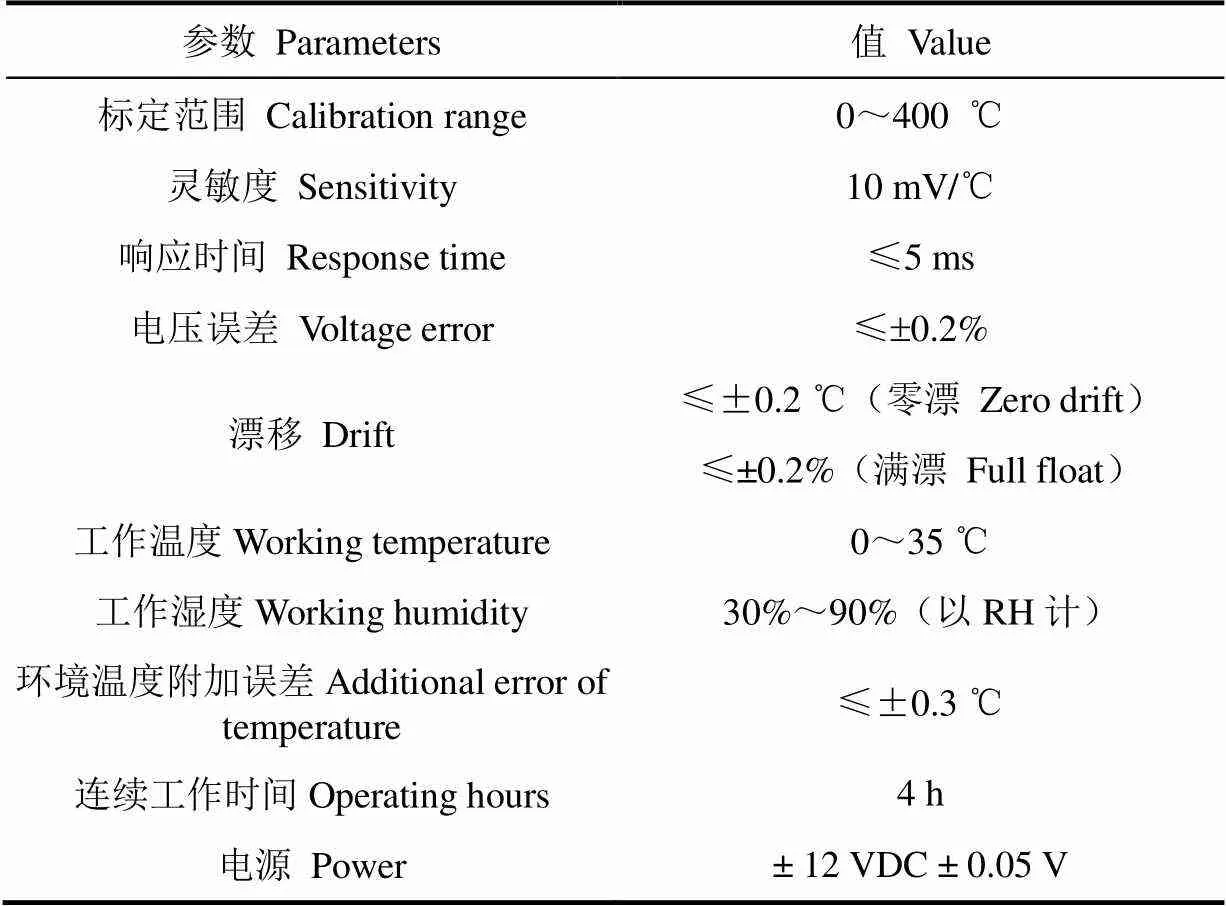

活塞瞬态温度试验测试选用TT-K-30型热电偶和引线式传输系统,每只活塞布置4个测点,分别位于活塞顶面(测点A)、燃烧室中心(测点B)、燃烧室底部(测点C)和活塞顶面(测点D),测点均位于距离活塞顶面2 mm位置处。活塞测点布置如图2所示,TT-K-30热电偶具体技术参数如表4所示。热电偶导线经由连杆-曲轴-油底壳-油标尺导出机体并外接HIOKI公司的LR8401-21温湿度数据记录仪,LR8401-21温湿度数据记录仪可进行10 ms快速采样,并使用超过采样速度的数值滤波功能,能够在试验测试时减少变频器开关和50/60 Hz谐波的干扰影响。

图2 活塞温度测点A~D分布示意图

表4 热电偶传感器技术参数

试验测试按照国标《汽车发动机可靠性试验方法:GB/T 19055-2003》中规定的冷启动过程、急加速过程和急减速过程试验测试方法进行,如表5所示,每个过渡工况均经过停机冷却后进行3次重复试验。

表5 试验测试工况

图3 过渡工况下试验测试与仿真结果对比

2.2 仿真模型校正及结果分析

表6为稳定工况下活塞各测点仿真计算平均值与试验测试平均值的对比,最大误差不超过1.5%,平均误差不超过1%。图3为冷启动、急加速和急减速的过渡工况下活塞各测点的温度仿真结果与试验测试结果对比。由图3可知,活塞顶面4个测点的温度试验变化趋势和仿真计算的变化趋势基本吻合,误差均在5%以内。说明稳定工况和过渡工况下活塞温度场有限元仿真模型较为准确,可以进行后续仿真计算和分析。

表6 稳定工况的试验测试和仿真计算结果对比

3 仿真计算结果分析

为了更好地定量分析活塞瞬态温度场的波动情况,在活塞上选取了9个监测点,如图4所示,分别为活塞燃烧室中心a,燃烧室底部b,喉口c,活塞顶面d、e,火力岸f,第一环槽g,第二环槽h,第三环槽i。

图4 活塞温度场监测点位置

3.1 稳定工况下活塞热负荷变化规律

图5为各监测点在不同深度位置的瞬态温度波动幅值变化情况。由图5可知,发动机在稳定工况一个工作循环内,活塞顶面和燃烧室表面的温度波动幅值大,其中在顶面中间监测点d温度波动幅值最大达到26.4 ℃,其次是燃烧室喉口24.3 ℃。从监测的a、b、c、d、e五个监测点来看,其温度波动幅值均超过20 ℃。在环岸和环槽区域除火力岸有2 ℃的温度波动外,其余区域基本稳定。依据工程上规定,当部件某一深度位置的温度波动振幅为其表面温度的1%时称此深度为热波的穿透深度。从各监测点距活塞表面不同深度的温度波动幅值变化规律来看,随活塞顶面监测点位置深度的增加,其温度波动幅值减弱,在距表面3 mm深度位置,温度波动均在2 ℃以内,均小于其表面温度的1%。因此,本文仅分析各监测点深度3 mm内的温度波动幅值及热应力变化幅值。

图5 监测点不同深度位置的温度波动幅值

图6为各个监测点在不同深度位置的瞬态热应力波动幅值变化情况。由图6可知,活塞的瞬态热应力波动主要发生在活塞顶面,在活塞其他区域的热应力波动较小。从顶面5个监测点热应力波动幅值变化规律来看,燃烧室中心、燃烧室底部和燃烧室喉口的热应力波动幅值较大,其中燃烧室喉口因为有尖角,其表面热应力幅值最大,达到32.3 MPa,其次是燃烧室底部监测点b因为内冷油腔的强化散热,导致其在0.1 mm和0.5 mm深度位置的热应力波动幅值较大,分别达到31和20 MPa。从各监测点不同位置深度的热应力幅值变化规律来看,由于活塞内部散热情况和结构比较复杂,导致各监测点热应力幅值随位置深度的变化规律不明显,但总体上是随深度的增加其热应力幅值降低。在活塞顶面的2个监测点d、e位置3 mm处的热应力仍具有较大的波动幅值,分别达到11.7和11 MPa,比在1mm和2 mm位置的波动幅值大。在环岸和环槽区域由于其温度变化幅度较小,因此其热应力变化幅值也较小,基本趋于稳定。

图6 监控点不同深度位置的热应力波动

3.2 冷启动过程的活塞热负荷变化规律

图7a为过渡工况活塞温度场分布云图。由图7a可知,冷启动开始后,由于活塞顶面与缸内燃气直接接触使得活塞顶面快速升温。随着冷启动过程的继续进行,热量逐渐由活塞头部向下传递,活塞头部以下区域温度逐层升高,可以明显看出热量传递的分层现象。在发动机冷启动开始达到怠速工况100 s后,活塞头部的温度场基本达到稳定状态,但仍能够看到热量经活塞本体铝合金材料向下传递,活塞头部以下区域的温度仍在缓慢上升。

图7 冷启动过程活塞各监测点温度变化情况

图7b为活塞各监测点在冷启动过程下温度变化曲线。由图7b可知,在冷启动前活塞的温度场稳定在初始温度,冷启动后活塞各测点温度逐渐升高,在冷启动前80 s时间内,各个测点的温度升高均呈现指数型上升趋势,随后温升逐渐趋于平缓,100 s后燃烧室中心点a、燃烧室底部点b、活塞喉口点c、活塞顶面点d和点e,以及活塞的火力岸点f和第一环槽点g的温度均不再变化,但在第二环槽点h和第三环槽点i的温度仍持续上升并随后在120 s也达到稳定。冷启动过程,活塞温度最大变化量达到200 ℃。

图8a为活塞各监测点在冷启动过程的热应力值变化曲线。由图8a可知,活塞各监测点的热应力在冷启动过程中均呈现先急速升高,再降低,随后再度升高直至达到稳定的变化趋势,但各个监测点的热应力值变化拐点所处的时刻不尽相同,第一环槽点g处热应力在冷启动过程5 s时刻达到最大值,随后快速降低,在25 s达到最低值后逐渐上升,并在125 s以后达到最大热应力并保持稳定;第二环槽点h的热应力从冷启动过程开始逐渐上升,在25 s达到峰值,随后热应力缓慢降低并在53 s达到稳定;第三环槽点i的热应力从冷启动开始后迅速上升,在10 s达到峰值,随后热应力值逐渐降低并在80 s后达到稳定值。燃烧室中心点a的热应力从冷启动开始后小幅度上升,在10 s达到峰值且仅为3 MPa左右,随后缓慢降低并在53 s达到稳定;燃烧室底部点b的热应力从冷启动开始后逐渐上升,虽然在10 s和25 s有小幅度的波动,但是总体上处于增大状态,在75 s达到稳定状态;燃烧室喉口点c的热应力呈指数型上升并在53 s时刻达到稳定值;燃烧室顶面点d和点e的热应力具有相同的变化规律,均在冷启动初期10 s内迅速上升达到峰值,随后逐渐降低并在75 s到达稳定值;火力岸点f的热应力在冷启动初期5 s内迅速升高达到峰值,随后缓慢降低在53 s达到稳定值。冷启动过程活塞第一环槽热应力最大达到42 MPa,因此,在冷启动过程第一环槽区域热疲劳失效概率较高。

图8 冷启动过程活塞各监测点热应力与热变形

图8b为发动机冷启动过程中活塞的热变形情况。由图8b可知,活塞的热变形量的变化情况与活塞温度场的变化趋势相同,在冷启动前期呈现指数型增长,随后约在130 s热变形量基本趋于稳定,最大变形量约为0.3 mm。

3.3 急加速过程的活塞热负荷变化规律

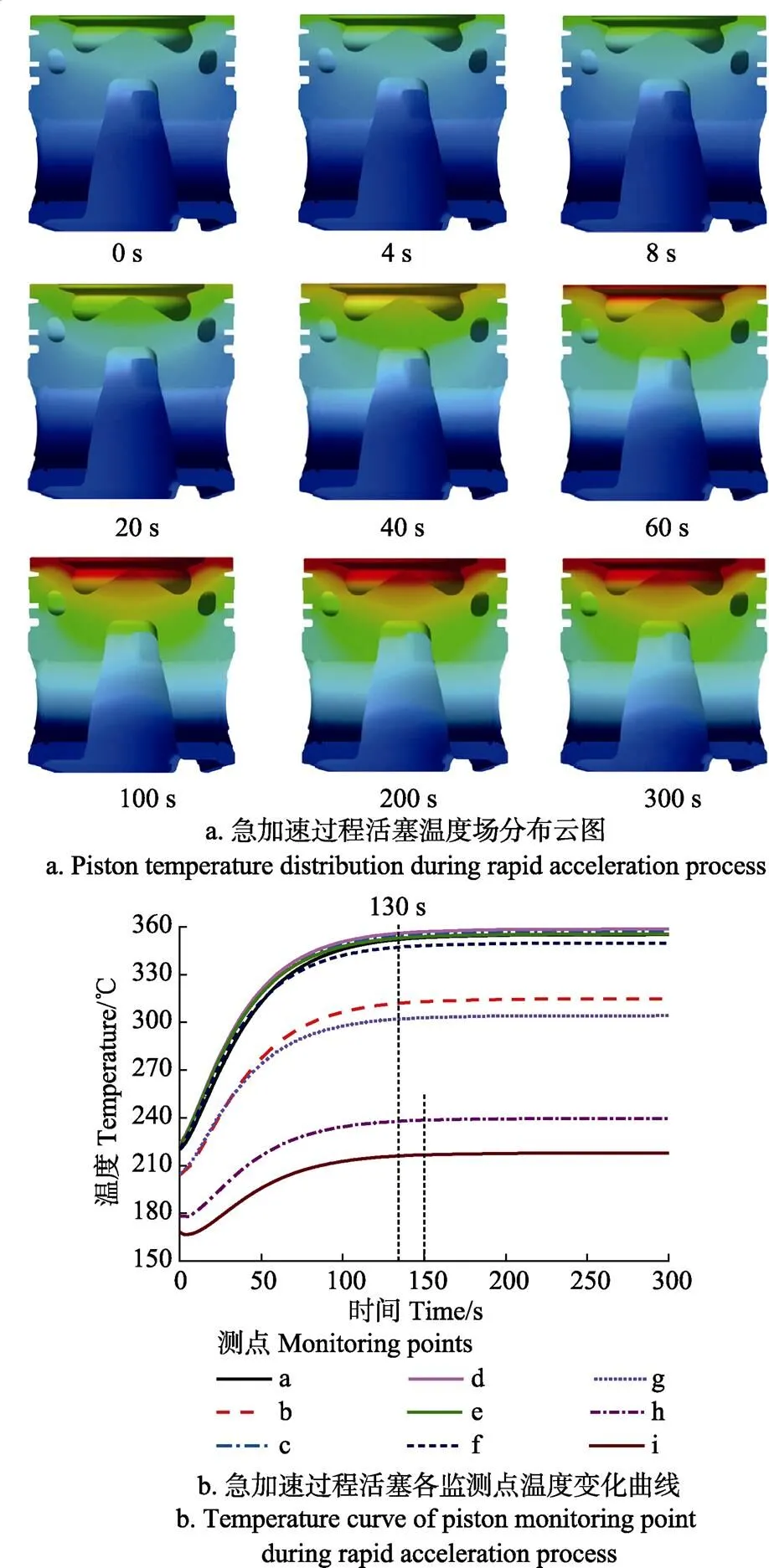

图9a为急加速过程活塞的温度场分布云图。由图9a可知,活塞由于火力面侧的温度和对流换热系数迅速升高,使其温度场也逐渐上升直至达到稳定状态。急加速过程完成后,由于活塞顶面与缸内燃气直接接触,造成活塞顶面一定深度范围内的温度快速响应,活塞顶面、燃烧室和第一环槽区域温度明显升高。随着时间的推移,缸内高温燃气的热量逐渐向下传递,使得活塞头部以下区域温度逐层缓慢升高。

图9 急加速过程活塞各监测点温度变化情况

图9b为活塞上各监测点在发动机急加速过程中的温度值变化情况。由图9b可知,急加速过程开始后活塞各测点温度逐渐升高,在前100 s时间内,各监测点的温升趋势均呈指数型上升趋势,随后温升逐渐趋于平缓,130 s后燃烧室中心点a、燃烧室底部点b、活塞喉口点c、活塞顶面点d和点e,以及活塞的火力岸点f和第一环槽点g的温度均不再变化,但在第二环槽点h和第三环槽点i的温度仍旧持续上升,随后在150 s也达到稳定。急加速过程活塞温度最大最大温度变化量达到140 ℃。

图10a为活塞各监测点在急加速过程的热应力值变化情况。由图10a可知,由于活塞材料热惯性的影响,在急加速前期活塞表面形成较大的温度梯度,使得热应力急剧升高,活塞各个监控点的热应力在急加速过程中均呈现先急速升高,100 s后逐步趋于稳定的变化趋势;随后因为热传导作用,在活塞顶部测点的温度梯度也随之降低,相应的造成热应力逐渐降低;之后随着急加速过程的结束,转速稳定在稳定工况后活塞持续受到缸内相对稳定的高温燃气加热,活塞的温度场分布逐渐趋于稳定工况下的分布状态,从而使得热应力逐渐升高并趋于稳定工况下的周期性变化。在急加速过程,由于燃烧室喉口尖角几何形状和燃烧放热的影响,导致其热应力最高,达到93 MPa,波动幅值也是最大。因此,急加速过程容易造成活塞燃烧室喉口产生热疲劳失效。图10b为急加速过程活塞的热变形情况。由图10b可知,活塞热变形量的变化情况与活塞温度场的变化趋势相同,在急加速前期呈现指数型增长,随后在130 s热变形量基本趋于稳定,最大变形量约为0.43 mm。

图10 急加速过程活塞各监测点热应力与热变形

3.4 急减速过程变化规律

图11a为急减速过程活塞各监测点的温度变化情况。由图11a可知,急减速过程开始后活塞各测点温度短暂升高,约20 s达到最大值,随后温度缓慢小幅度降低,并在200 s达到稳定。但可以明显看出在活塞顶面温度变化幅值较大,随着距离活塞顶面的轴向距离增大,各监测点温度变化幅值逐渐降低。分析其变化原因认为,由于急减速过程发动机工况是从稳定工况急减速到最大转矩工况,活塞总体热负荷变化不大,急减速过程前期活塞顶面温度短暂升高的原因主要是受发动机稳定工况周期循环热冲击影响的作用。在第二环槽和第三环槽位置,急减速前期温度略微下降后才有所上升。这是由于活塞顶面与缸内燃气直接接触,缸内燃气状态的改变使得活塞顶面区域温度快速响应,而远离缸内燃气的区域受到活塞材料热惯性的影响,温度响应迟钝。急减速工况活塞温度变化量不大,均在30 ℃以内。

图11b为活塞各监测点在发动机急减速过程的热应力值变化情况。由图11b可知,整个急减速过程中,活塞整体的热应力变化幅值不大,约在10 MPa范围内。由于受到活塞材料热惯性的影响,在急减速前期活塞表面形成较大的温度梯度,活塞各个监测点的热应力在急减速过程中均呈现先急速升高,再降低,随后再度升高直至达到稳定的变化趋势。随后因为热传导作用,在活塞顶部测点的温度梯度也随之降低,相应的造成热应力逐渐降低的现象;之后随着急减速过程的结束,转速稳定在最大转矩工况后活塞持续受到缸内相对稳定的高温燃气加热,活塞的温度场分布逐渐趋于稳定状态,从而使热应力略有逐渐升高并趋于稳定。

图11c为发动机急减速过程中活塞的热变形情况。由图11c可知,活塞的热变形量的变化情况与活塞温度场的变化趋势相同,在急减速前期呈现指数型增长,随后约在250 s时刻热变形量基本趋于稳定,最大变形量约为0.46 mm。

图11 急减速过程活塞各监测点温度、热应力与热变形

4 结 论

1)稳定工况活塞的热负荷波动现象仅出现在活塞顶面、火力岸和第一环槽位置,热负荷波动幅值随着距离活塞表面深度的增加而逐渐减小,温度波动深度范围为3 mm,热应力波动深度范围为5 mm;活塞瞬态热负荷变化相比于缸内燃气瞬态温度和对流换热系数的变化均存在延迟现象。

2)稳定工况活塞顶面温度周期性波动幅值较大,均超过20 ℃,环岸和环槽区域温度波动较小,基本区域稳定。活塞周期性瞬态热应力波动主要发生在活塞顶面,在活塞其他区域波动较小。从顶面5个监测点热应力波动幅值变化规律来看,燃烧室中心、燃烧室底部和燃烧室喉口的热应力波动幅值较大,其中燃烧室喉口因为有尖角,其表面热应力波动幅值最大,达到32.3 MPa。

3)冷启动过程活塞的温度场、热应力场和热应变均发生剧烈变化,最大变化量分别达到200 ℃、42 MPa和0.3 mm。冷启动开始后活塞温度和热应变均呈指数型上升,随后温度、热应力和热应变分别在100 s、120 s和130 s达到稳定,但在冷启动过程前期,活塞的热应力发生跳跃性急剧升高,随后又快速降低的现象。

4)在急加速过程开始130 s后,活塞头部温度基本达到稳定,但仍能够看到热量经活塞本体铝合金材料向下传递,活塞头部以下区域的温度仍旧在缓慢的上升。在150 s以后,整个活塞的温度场已经稳定,急加速过程活塞温度最大最大温度变化量达到140 ℃。在急加速前期活塞各个监测点的热应力在急加速过程中均呈现先急速升高,100 s后逐步趋于稳定的变化趋势。急加速过程燃烧室喉口热应力变化最大,达到93 MPa,易造成活塞燃烧室喉口热疲劳失效。急加速过程活塞热变形量与温度场的变化规律相同,急加速前期呈现指数型增长,随后在130 s时刻热变形量基本趋于稳定,最大变形量约为0.43 mm。

5)急减速过程开始后活塞各测点温度短暂升高,约20 s时刻达到最大值,随后温度缓慢小幅度降低,并在200 s时刻达到稳定。活塞顶面温度变化幅值相对较大,随着距离活塞顶面的轴向距离增大的位置温度变化幅值逐渐降低,并在第二环槽和第三环槽位置,急减速前期温度略微下降后才有所上升。在整个急减速过程中,活塞整体温度变化量不大,均在30 ℃以内;活塞整体的热应力变化幅值不大,约在10 MPa范围内,热应变变化较小。

[1] Cerit M, Coban M. Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel engine[J]. International Journal of Thermal Sciences, 2014, 77(1): 11-18.

[2] 谭建松,魏志明,俞小莉. 基于储测技术的活塞瞬态温 度和应力测量[J]. 浙江大学学报(工学版),2006,40(1):142-144. Tan Jiansong, Wei Zhiming, Yu Xiaoli. Measurement of piston instantaneous temperature and stress based on storagemeasuring technique[J]. Journal of Zhejiang University, 2006, 40(1): 142-144. (in Chinese with English abstract)

[3] 原彦鹏,张卫正,程晓果,等. 高强化内燃机活塞瞬态温度场分布规律研究[J]. 内燃机工程,2005,26(4):35-38. Yuan Yanpeng, Zhang Weizheng, Cheng Xiaoguo, et al. Study of piston's transient temperature-field distributing orderliness for heavy duty engines[J]. Chinese Internal Combustion Engine Engineering, 2005, 26(4): 35-38. (in Chinese with English abstract)

[4] 刘友. 船用柴油机活塞瞬态温度场测试与分析研究[D]. 哈尔滨:哈尔滨工程大学,2013.

Liu You.Measurement & Analysis of Transient Temperature Field of Piston of Marine Diesel Engine[D]. Harbin: Harbin Engineering University, 2013.

[5] 李彦芳. 热电偶测温系统设计[J]. 电子设计工程,2013,21(16):97-99. Li Yanfang. Design of thermocouple system for temperature measurement[J]. Electronic Design Engineering, 2013, 21(16): 97-99. (in Chinese with English abstract)

[6] 崔云先,赵家慧,刘友,等. 内燃机活塞表面瞬态温度传感器的研制[J]. 中国机械工程,2015,26(9):1142-1147. Cui Yunxian, Zhao Jiahui, Liu You, et al. Development of transient surface temperature sensor on internal combustion piston[J]. China Mechanical Engineering, 2015, 26(9): 1142-1147. (in Chinese with English abstract)

[7] 赵家慧. 柴油机活塞表面瞬态温度测试用薄膜传感器的研究[D]. 大连:大连交通大学,2015. Zhao Jiahui. Research on the Surface Transient Temperature Test of the Diesel Engine Piston Based on Thin Film Thermocouple[D]. Dalian:Dalian Jiaotong University, 2015. (in Chinese with English abstract)

[8] Lu Y, Zhang X, Xiang P, et al. Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J]. Applied Thermal Engineering, 2017, 113: 796-812.

[9] Donea J. On the accuracy of finite element solutions to the transient heat-conduction equation[J]. International Journal for Numerical Methods in Engineering, 2010, 8(1): 103-110.

[10] Wilson E L, Nickell R E. Application of the finite element method to heat conduction analysis[J]. Nuclear Engineering & Design, 1966, 4(3): 276-286.

[11] 刘晶晶,刘友,费红姿,等. 活塞瞬态温度场关键影响因素相关性研究[C]. 宜昌:APC联合学术年会,2013.

[12] 陈霄. 船用柴油机活塞瞬态温度场与应力场三维有限元分析[D]. 哈尔滨哈尔:滨工程大学,2013.

Chen Xiao. The Three-dimensional Finite Element Analysis of Transient Temperature Field & Stress Field on Marine Diesel Engine Piston[D]. Harbin: Harbin Engineering University, 2013. (in Chinese with English abstract)

[13] 彭恩高,代辉,黄荣华,等. 活塞稳态温度与柴油机运行工况的关系研究[J]. 华中科技大学学报(自然科学版),2016,44(5):98-102.

Peng Engao, Dai Hui, Huang Ronghua, et al. Study on relationship between piston steady-state temperature and operation condition of diesel engine[J]. Journal of Huazhong University of Science and Technology, 2016, 44(5): 98-102. (in Chinese with English abstract)

[14] Bajargaan R, Patel A. Self similar flow behind an exponential shock wave in a self-gravitating, rotating, axisymmetric dusty gas with heat conduction and radiation heat flux[J]. Indian Journal of Physics, 2018, 92(9): 1119-1135.

[15] Liu Y C, Sangeorzan B, Alkidas A. Experimental investigations into free-circular upward-impinging oil-jet heat transfer of automotive pistons[J]. SAE International Journal of Engines, 2017, 10: 790-801.

[16] 冯立岩,高希彦,夏惠民,等. 8E160柴油机活塞组热负荷及机械负荷耦合分析[J]. 内燃机学报,2002,20(5): 441-446. Feng Liyan, Gao Xiyan, Xia Huimin, et al. The coupled thermal and mechanical load analysis in the 8E160 type diesel's piston assembly[J]. Transactions of Csice, 2002, 20(5): 441-446. (in Chinese with English abstract)

[17] Szmytka F, Salem M, Rézaï-Aria F, et al. Thermal fatigue analysis of automotive diesel piston: Experimental procedure and numerical protocol[J]. International Journal of Fatigue, 2015, 73: 48-57.

[18] Lu Y, Zhang X, Xiang P, et al. Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J]. Applied Thermal Engineering, 2017, 113: 796-812.

[19] 雷基林,申立中,杨永忠,等. 4100QBZ型增压柴油机活塞温度场试验研究及有限元分析[J]. 内燃机学报,2007,25(5):445-450. Lei Jilin, Shen Lizhong, Yang Yongzhong, et al. Finite element analysis and temperature field measurement of 4100QBZ turbocharged diesel engine piston[J]. Transactions of Csice, 2007, 25(5): 445-450. (in Chinese with English abstract)

[20] 邓晰文,雷基林,文均,等. 活塞结构参数对柴油机活塞传热与温度场的影响分析[J]. 农业工程学报,2017, 33(10):102-108. Deng Xiwen, Lei Jilin, Wen Jun, et al. Influences of piston structural parameters on heat transfer and temperature field of diesel engine piston[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 102-108. (in Chinese with English abstract)

[21] 袁兆成. 内燃机设计. 2版[M]. 北京:机械工业出版社,2012.

[22] 童宝宏,张强. 不同工况下柴油机活塞变形的三维有限元分析[J]. 农业工程学报,2010,26(9):159-163. Tong Baohong, Zhang Qiang. 3-D finite element analysis of piston deformation under different operating conditions of diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 159-163. (in Chinese with English abstract)

[23] 梁聪. OPOC发动机活塞热负荷研究[D]. 济南:山东大学,2015

Liang Cong. Study on the Piston Thermal Load of an OPOC Engine[D]. Jinan: Shandong University, 2015. (in Chinese with English abstract)

[24] 陈红岩,李婷. 柴油机活塞-缸套-冷却水系统固流耦合传热研究[J]. 农业机械学报,2006,37(5):37-40. Chen Hongyan, Li Ting. Diesel engine piston-liner-coolant system fluid-solid coupling heat transfer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5): 37-40. (in Chinese with English abstract)

[25] 辛喆,张克鹏,谢斌,等. 耦合法用于柴油机冷却系统传热的研究[J]. 农业工程学报,2010,26(1):177-181. Xin Zhe, Zhang Kepeng, Xie Bin, et al. Heat transfer in diesel engine cooling system using coupled method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(1): 177-181. (in Chinese with English abstract)

[26] 俞小莉,郑飞,严兆大. 内燃机气缸体内表面稳态传热边界条件的研究[J]. 内燃机学报,1987(4):42-50. Yu Xiaoli, Zheng Fei, Yan Zhaoda. The research of the boundary conditions of steady thermal conduction on the inner surface of cylinder in internal combustion engines[J]. Transactions of Csice, 1987(4): 42-50. (in Chinese with English abstract)

[27] Morris N, Rahmani R, Rahnejat H, et al. Tribology of piston compression ring conjunction under transient thermal mixed regime of lubrication[J]. Tribology International, 2013, 59: 248-258.

[28] 陆瑞松. 内燃机的传热与热负荷[M]. 北京:人民交通出版社,1988.

[29] 白敏丽,沈胜强,陈家骅,等. 燃烧室部件耦合系统过渡工况传热全仿真模拟研究[J]. 内燃机学报,2001,19(3):229-234. Bai Minli, Shen Shengqiang, Chen Jiahua, et al. Heat transfer simulation of combustion chamber components coupled system under transient condition[J]. Transactions of Csice, 2001,19(3):229-234. (in Chinese with English abstract)

[30] 李人宪. 过渡工况下柴油机活塞三维温度场的求解[J]. 内燃机学报,1991(2):184-190. Li Renxian. Solution for 3-Dimensional Temperature Field of Diesel Engine Piston in Transient Condition[J]. Transactions of Csice, 1991(2): 184-190. (in Chinese with English abstract)

Transient heat load variation of piston top surface under steady and transition conditions

Lei Jilin1, Wang Dongfang1, Deng Xiwen1, Xin Qianfan1, Wen Jun1,2

(1.650500; 2.610505,)

There are 2 kinds of thermal fatigue failure modes of engine pistons. One is the high-cycle-fatigue failure mode caused by cyclic thermal shock loading in steady-state conditions. The other is the low-cycle-fatigue failure mode caused by thermal shock loading under transition conditions such as cold start, rapid acceleration, and fast deceleration. Although piston thermal loading has been widely studied by previous domestic and foreign researchers, the work focused on the thermal loading of steady-state conditions and overlooked the impact of the drastic variations of piston transient thermal loading on piston reliability and useful life, and the research result cannot reflect true realistic variations of piston thermal loading, and cannot accurately predict and evaluate the thermal fatigue life of the piston.In order to study the thermal loads of diesel engine pistons in different operating conditions, a non-road high-pressure-common-rail diesel engine was analyzed by using the method of thermal-mechanical decoupling. The finite-element simulation model of piston thermal loading under the steady-state condition of rate power and the above-mentioned transient condition was established. The simulation model was developed based on the experimental results of transient temperature measurements of the piston top. The model was successfully used to reveal the variation trends of the transient thermal loads of the pistons under these conditions. The analysis results showed that the time-dependent or crank-angle-dependent fluctuation of the piston thermal load under the steady-state condition of rated power was only limited to the piston top, the firing deck, and the first ring groove. As the fluctuation penetration distance measured from the piston top increased, the fluctuation amplitude decreased. The maximum fluctuation penetration distance of temperature was 3 mm, and the maximum fluctuation penetration distance of thermal stress was 5 mm. Under the transient conditions, the fluctuation amplitudes of the thermal loads were greater than those under the steady-state conditions, with the fluctuation of the cold start process being the greatest. Specifically, the maximum fluctuation amplitudes of the temperature, thermal stress, and thermal strain of cold start process were 200 ℃, 40 MPa, and 0.3 mm, respectively. During the process of rapid acceleration, although the maximum fluctuation amplitudes of the piston temperature and thermal strain were smaller than those of the cold start process, being 120 ℃ and 0.12 mm, respectively, the maximum fluctuation amplitude of the piston thermal stress reached the greatest, being 50 MPa. Such a large variation of stress had a great impact on piston durability life. During the process of rapid deceleration, the maximum fluctuation amplitudes of the piston temperature, thermal stress, and thermal strain were the smallest among all operating process, being 20 ℃, 10 MPa, and 0.02 mm, respectively. During the rapid deceleration process, the measured metal temperatures of the piston in various locations all increased shortly, then gradually decreased by a small magnitude, and finally reached stable after 200 s. The maximum fluctuation amplitudes of the piston temperature, thermal stress, and thermal strain during fast deceleration conditions were the smallest among all operating conditions, being 30 ℃, 10 MPa, and 0.02 mm, respectively. The research of this study can provide good guidance for the design of highly intensified aluminum-alloy pistons of diesel engines.

diesel engine; piston; temperature; transient condition; steady condition; thermal stress; thermal strain

10.11975/j.issn.1002-6819.2018.21.008

TK422

A

1002-6819(2018)-21-0065-09

2018-06-07

2018-09-23

国家自然科学基金(51366006和51665021)资助

雷基林,男(汉族),教授,博士生导师,研究方向:内燃机现代设计。Email:leijilin@sina.com

雷基林,王东方,邓晰文,辛千凡,文 均. 稳定和过渡工况下柴油机活塞顶面瞬态热负荷变化规律[J]. 农业工程学报,2018,34(21):65-73. doi:10.11975/j.issn.1002-6819.2018.21.008 http://www.tcsae.org

Lei Jilin, Wang Dongfang, Deng Xiwen, Xin Qianfan, Wen Jun.Transient heat load variation of piston top surface under steady and transition conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 65-73. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.21.008 http://www.tcsae.org