汽车起重机模拟训练系统设计

卜凡,肖玉美,李敏,赵玉钧

(徐州前诚网络科技有限公司,江苏徐州,221000)

1 概述

汽车起重机模拟训练系统可模拟真实工程机械工作中的一系列操作和场景及操作应用,通过该智能化实操化的模拟训练培训学员,即可以节约设备成本、提升教学质量、加快培训速度,又能够保证人员安全。在显著提高培训中心效益的同时能提高学员学习效率,达到学校和学员双赢的效果。

汽车起重机模拟训练系统由硬件及软件系统构成。配套硬件包括:教学设备机体(内嵌多功能小键盘、遥控器等辅助设备)、操作控制系统、显示系统及计算机主机设备等。软件内容:视频教学、理论练习、场景练习、操作考核、理论考核。由于智能化的场景应用及需要采集大量学员操作信息,以实现基于大数据的智能化分析学员操作行为,进行针对性的训练,硬件方面就需要有一定的处理与分析的智能化能力,其设计也将具有独特的特点。

软件可实现如下功能:视频教学;理论练习;场景练习(包括定点移位练习、吊物穿杆练习、堆物码放练习);操作考核(包括定点移位考核、吊物穿杆考核、堆物码放考核;理论考核功能;在线帮助及不良操作行为较准等。

2 核心硬件实现

汽车起重机模拟训练系统核心硬件主要是教学设备机体、操作控制系统、显示系统及计算机主机设备等。机体主要是机械结构、显示系统主要完成显示输出,功能和实现都比较简单,不多赘述。

操作控制系统则采用同实际工程机械完全一致的操作设备来进行,主要是操作控制台和二侧的操作控制面板。其操作控制台如图2示。

图1 汽车起重机模拟训练系统整体照片

图2 操作控制台

切换按钮向后扳,是控制手柄吊的操作,我们以手柄吊为例介绍操作方法。进入场景后,先旋转钥匙,启动机器,机器烟囱冒烟说明启动成功。左手柄的左右控制大臂的转身,向左扳手柄,大臂向左旋转,向右扳手柄,大臂向右旋转。左手柄的前后控制副勾的升降,向前扳手柄,副勾下降,向后扳手柄,副勾上升。右手柄的左右控制大臂的升降,向右扳手柄,大臂升高,向左扳手柄,大臂下降。右手柄的前后控制主勾的升降,向前扳手柄,主勾下降,向后扳手柄,主勾上升。按住右手柄按钮向左扳右手柄,伸第二节臂。按住右手柄按钮,同时按住左手柄按钮,向左扳右手柄,伸第三四节臂。按住右手柄按钮,同时按住左手柄按钮,再向右扳右手柄,收第三四节臂。只按住右手柄按钮,向右扳右手柄,收第二节臂。右手柄面板上的急停按钮,是在紧急情况下,断电的功能。按下紧急按钮,机器停止工作,要想开动机器,必须要重新点火启动。

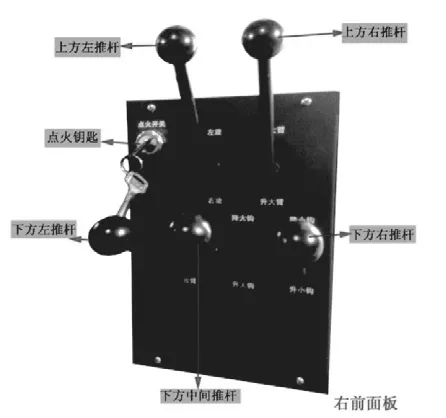

右前操作控制面板如图3示意。

切换按钮向前扳,是控制推杆吊的操作。进入场景后,先旋转钥匙,启动机器。右前面板的上方左推杆是控制大臂转身,杆向前推,大臂向左旋转,杆向后推,大臂向右旋转。上方右推杆控制大臂的升降,杆向前推,大臂下降,杆向后推,大臂上升。下方左侧推杆控制节臂的伸缩,杆向前推,节臂伸出,杆向后推,节臂缩回。按下右手柄面板的左侧红色按钮,再推杆,是控制第二节臂的伸缩。按下右侧红色按钮,再推杆,是控制第三四节臂的伸缩。如果左右侧红色按钮都不按下,再推杆,节臂同时均匀的伸缩。下方中间推杆是控制主勾的升降,杆向前推,主勾下降,杆向后推,主勾上升。下方右侧推杆是控制副勾的升降,杆向前推,副勾下降,杆向后推,副勾上升。右手柄面板上的急停按钮,是在紧急情况下,断电的功能。按下紧急按钮,机器停止工作,要想开动机器,必须要重新点火启动。

左前操作控制面板如图4示意。

左前面板的推杆在找平作业中用的到,下方右侧推杆向下扳,其他四个推杆向上扳,汽车吊的四个支臂开始伸出。伸完后,下方右侧推杆保持在下方,四个推杆向下扳,四个支腿开始撑地。等到撑稳后,五个推杆扳到中间位置,学员可以自由操作训练吊车了。学员练习完吊车后,要把支腿收回。下方右推杆向上扳,其他四个推杆同时向下扳,吊车的四个支腿收回。支腿收完后,开始收支臂了。下方右推杆保持在上方,其他四个推杆向上扳,支臂开始收缩。收缩完成后,关闭点火开关,机器熄火任务就完成了。

图3 右前操作控制面板

图4 左前操作控制面板

计算机主机设备放置在整体结构内,接入各类操作模拟手柄、控制面板,采集其信号并由运行在计算机中的智能模拟训练软件响应。

为实现智能采集、分析、反馈功能,计算机主机一般采用专用图形机,均采用酷睿i5以上四核CPU、内存16G以上配置,且显卡需要配备2G以上独立显存。

3 主要软件功能

软件主要功能有四个:模拟教学、视频教学、理论练习、理论考核。

模拟教学是软件中的核心功能,分为训练教程、考核任务、教程范例三个子功能。

训练教程中,可通过全模拟实时操作的环境下,由受训人员依次完成找平、吊物定点停放、击落木块、绕杆、吊物避让、货物装载、标准手势识别、超重吊物、综合场地考核、工程机械移位等训练教程,训练过程中,系统自动采集受训人员的操作信息,并进行智能分析,给出合理化建议及操作习惯优化建议,以更好更快完成受训、掌握工程机械的操作与使用。如图5示意吊物避让模拟训练操作界面。

图5 吊物避让模拟训练操作

完成训练教程后,需要进行考核,可以在考核任务功能中完成。考核任务中,根据受训人员的操作熟练程度分若干级别和难度等级对受训人员进行考核,有在考核中,智能分析其考核中出现的问题和不足,及时纠正,同时对操作进行打分,让受训人员对自己的操作有个直观了解。如图6的场地考核示意。

图6 场地考核界面

当前二项模拟训练都能熟练完成后,学员可进入更高级别的受训,相当于实操的教程范例阶段,在此阶段下,学员坐进驾驶仓,可以多角度的实现多个场景训练。如进行货物装载训练,

图7 货物装载模拟训练场景

训练中为让学员更好掌控机械、培养优良的操作习惯、尽快形成操控感觉,还可以随时通过辅助操作控制,来切换成起重机内部或外部不同的视角。如图8为驾驶室内部视角来完成操作。

图8 驾驶室内部操控视角

培训间隙,学员可以通过视频教学功能来学习不同类型的工程机械的操作视频,使学员能更真实的感受到相应的操作方法和步骤,实现触类旁通、举一反三。

理论练习功能则可以将工程机械相关的基础知识、注意事项、维护保养等以幻灯片的方式提供给受训学习观看、学习,以掌握扎实的理论基础,更好理解并完成受训。

理论练习后,还可以通过理论考核模块,通过选择题、判断题等题型来考察学员的理论知识掌握情况。

学员各个阶段的学习中,均具备相应的智能分析算法,以及时提醒学习不足,更好、更快掌握相应的工程机械操控技能。

4 结语

随着国内各类工程的建设规模不断增大,近几年工程机械的使用规模不断扩大,使用量增速逐年加快,拒不完全统计,截至2017年底全国正在使用的各类工程机械已超过200万台,并且每年增速超过10%,目前的工程机械操作人员数量远远不够,这就带动了国内强大的工程机械模拟培训市场的快速发展。本文介绍了汽车起重机模拟训练系统,是为适应全场景模拟化需要而设计的该套模拟训练系统,对同类系统及其它各类工程机械模拟仿真训练系统的实现有较大参考价值。