基于EEMD的重燃压气机液压IGV系统内泄漏诊断*

(华北电力大学能源动力与机械工程学院)

0 引言

对于重型燃气轮机,进口导叶(Inlet Guide Vane,IGV)系统,起着保护机组安全运行、提高运行效率的重要作用。目前,IGV系统主要为电液伺服调节方式。在液压系统的几类故障中,液压油缸的泄漏是最普遍的一种故障形式,泄漏产生原因一般有制造缺陷、安装误差以及磨损等。液压油缸的泄漏有内泄漏和外泄漏两种,外泄漏一般可以通过观察的方法发现,而内泄漏极其隐蔽,难以察觉。对于IGV系统,一旦发生液压油缸的内泄漏故障,最直接的影响就是系统的响应时间变长,位置控制精度降低,进而影响温度限制模块、压比限制模块的功能[1],导致温度控制不佳,致使机组运行效率下降。此外,还可能导致压气机喘振的发生,对机组的安全运行造成严重影响。内泄漏故障亦会导致IGV系统无法达到指定的开度,当实际开度和指令开度的累积偏差超过限度,将引发燃气发电机组跳闸。电厂运行中就曾有过IGV系统累积偏差过大导致的燃气发电机组跳闸事故[2]。因此,对IGV系统的液压油缸内泄漏故障的诊断研究是十分必要和紧迫的。

在液压系统的泄漏故障诊断研究方面,已经发展出基于数学模型、信号处理以及神经网络等的诊断方法。在国内,方志宏等[3]提出了一种通过压力积分确定液导的变化来对液压油缸进行泄漏程度诊断的方法;周小军[4]介绍了一种利用压力、流量等的时域特征值作为训练样本,采用支持向量机方法诊断泄漏故障发生的部位和原因。姜万录等[5]采用小波包分解对常负载液压油缸压力信号进行分析,采用得到的小波包子带能量、能量的熵值和方差作为液压油缸内泄漏故障诊断的敏感特征参数。唐宏宾等[6]针对液压油缸内泄漏的故障,提出先利用主成分分析对从压力信号提取的时域参数进行降维,然后将其输入到BP神经网络进行故障模式识别。Zhao等[7]针对液压油缸内泄漏,基于小波包分析方法提取了五个故障特征用于内泄漏故障诊断,并进行了敏感度分析。Yao等[8]针对液压执行元件内泄漏问题,提出了通过连续小波变换方法求得时频图,然后求像素和作为特征参数进行诊断,并通过类正弦输入实验进行了验证。

在国外,Rezazadeh等[9]提出了一种采用非线性观测器对外部扰动情况下液压油缸内泄漏故障进行检测的方法。Maddahi等[10]对液压油缸内泄漏问题采用多尺度分析方法,发现相关熵均值及第五层小波细节系数可用于区别不同内泄漏情况。Goharrizi等[11-12]在周期性阶跃输入下的液压系统泄漏实验研究中,提出了基于小波分析提取均方根值,作为特征参数进行内外泄漏诊断的方法。之后,他们又提出了基于经验模态分解(Empirical Mode Decomposition,EMD)方法提取第一组固有模态函数(Intrinsic Mode Function,IMF)的瞬时幅值的均方根值,用于内泄漏故障的诊断[13]。

然而上述研究大多基于通用的液压系统,对于变化的运动位置和负载条件下工作的IGV系统内泄漏问题,现有方法的检测效果尚不明确。因此本文研究此独特工作环境下重型燃气轮机[14]中轴流压气机[15-18]的IGV系统液压油缸内泄漏问题。

根据IGV系统的工作特点可知其运行中产生的信号为非线性、非平稳信号,对于非线性、非平稳信号的分析,学者们已发展出短时Fourier变换、Winger-Ville分布和小波变换等时频域分析方法。但这些方法由于本质上都包含积分运算,会产生虚假成分,且很难做到随时间变化对频率进行精确描述。Huang等[19]提出了一种基于瞬时频率的时频分析方法:Hilbert-Huang变换(HHT)。该方法的第一步骤是通过EMD对原信号进行分解,得到其各个IMF分量,然后对各个IMF分量进行希尔伯特变换(Hilbert Transform,HT变换),再计算出各IMF分量的瞬时频率以及瞬时振幅。然而,采用的EMD方法仍有不足,一个容易出现的问题就是模态混叠。

为了发现IGV系统液压油缸内泄漏故障,本文采用EMD的改进方法:集合经验模态分解[20](Ensemble Empirical Mode Decomposition,EEMD)和HT方法,对采集的信号进行分析,进而检测内泄漏及其程度。基于搭建的IGV系统模拟实验台,本文模拟了变化运动位移和负载条件下,液压油缸不同程度的内泄漏故障,利用压力传感器采集液压油缸运行中一侧油腔的压力信号,应用提出的方法,实现了内泄漏及其程度的检测。

1 EEMD及HT变换方法简介

1.1 EMD方法

EMD方法能将单个信号分解成多个单分量信号,称为固有模态函数,这些固有模态函数满足下面的两个要求[19]:

a)整个信号的过零点与极值点的个数相等或至多相差1个;

b)在信号的任意时刻,分别由极大值点、极小值点确定的上、下包络线的均值为零。

将信号分解成一系列IMF的步骤如下:

1)求上、下包络线。根据原信号x(t)所有的极大值点和极小值点,运用三次样条函数拟合出原信号的上、下包络线。

2)求出上、下包络线的均值函数μ1(t),并用原信号x(t)减去均值函数,得到y1(t)。

3)判断y1(t)是否满足IMF的条件,如果不符合IMF的要求,将y1(t)视为x(t),重复1)、2)步的操作,直到获得满足要求的IMF分量c1(t)。

4)将上一步求出的IMF从信号中减去,得到剩余项r1(t)。

5)求其它IMF分量。对剩余项r1(t)进行上述1)-4)步骤计算出第二个IMF分量,并以此类推,求出其它IMF分量,直至rn(t)为单调函数。

如此,原信号被分解成一系列单分量信号:IMF分量cn(t)以及一个残差项rn(t)。

1.2 EEMD方法

EMD方法能很好的对非线性、非平稳信号进行分析,但此分解方法仍存在模态混叠等问题,为了解决模态混叠这个问题,Huang等[20]提出了一种噪声辅助信号处理方法:EEMD方法。

对于EMD方法,模态混叠问题是由于信号可能存在极值点分布不均匀的情况,一旦这种情况出现,就无法得到合理的IMF,导致模态混叠的发生。针对这个问题,EEMD方法将白噪声加入到待分解的信号进行辅助处理,EEMD的分解步骤如下:

1)将信号加入到n组均匀分布的不同白噪声背景中。

2)将n组含不同白噪声的信号按照EMD方法分解求出各个IMF分量。

3)将得到的各个IMF的集成均值作为最终结果。

由于白噪声均值为零的特性,对足够组数的IMF求平均值后,噪声将相互抵消,集成均值的结果即可作为最终的结果。

1.3 HT变换

在将信号分解成IMF分量后,为了后续处理,对IMF分量进行HT变换:

然后构造出解析信号z(t):

通过解析函数就可以获得IMF分量的瞬时幅值和瞬时频率信息。

本文以液压油缸一侧油腔的压力信号为对象,采用的检测方法流程图如图1所示。

图1 内泄漏故障检测方法流程图Fig.1 Flow chart of internal leakage detection method

2 IGV系统内泄漏模拟实验

基于GE公司9F级燃气轮机的IGV系统,搭建了IGV系统模拟实验台,如图2所示。该实验台由三部分组成:上位机及其控制软件、系统I/O接口设备及液压系统及附件。

图2 IGV系统模拟实验台Fig.2 IGV emulation testbed

上位机及其控制软件根据实验的要求产生相应的指令信号,完成并进行控制,采集并保存各类传感器得到的测量数据;系统I/O接口设备是基于通讯协议实现软件和硬件的连通,并进行软件和硬件之间的数据交换;液压系统及附件主要包括液压油缸和电液伺服阀,各类传感器等;各液压组件之间采用硬管连接,通过上位机对电液伺服阀进行控制。

IGV模拟实验台框图如图3所示,其中IGV调节系统通过工作油缸中活塞的不同位置模拟进口导叶开度,负载输出系统用来模拟工作油缸承受的变化外部载荷。

为了模拟IGV系统中液压油缸的内泄漏,将工作油缸的进油腔和回油腔之间通过一条硬管连通,管上装有节流阀,通过控制节流阀的开度,模拟内泄漏故障及其程度,如图3所示。

图3 IGV系统模拟实验台框图Fig.3 Block diagram of IGV emulation testbed

3 实验验证

3.1 实验过程

基于某9F级重型燃气轮机运行时IGV的开度数据,根据模拟实验台的工作油缸行程,按比例换算得到一段时间内工作油缸活塞的参考位移数据,如图4所示。通过控制节流阀的开度,模拟内泄漏程度,并获取工作油缸中A油腔的压力数据。

图4 工作油缸活塞位移输入Fig.4 Position input of the working cylinder piston

本文设计了一组工作油缸无内泄漏实验,并通过调节节流阀,进行了3个不同内泄漏程度的实验。以“无泄漏,小泄漏,中等泄漏,大泄漏”分别对应不同泄漏程度的四组实验,如图5(a)所示。为了模拟IGV系统工作时负载波动的特点,通过对负载油缸回路的电液伺服阀的控制,并对溢流阀的压力进行调节,实现波动性负载。图5(b)所示为工作油缸承受的负载,负载波动幅度在局部均值的15%左右。

图5 工作缸内泄漏和负载情况Fig.5 Different levels of internal leakage and load on the working cylinder

3.2 实验结果及分析

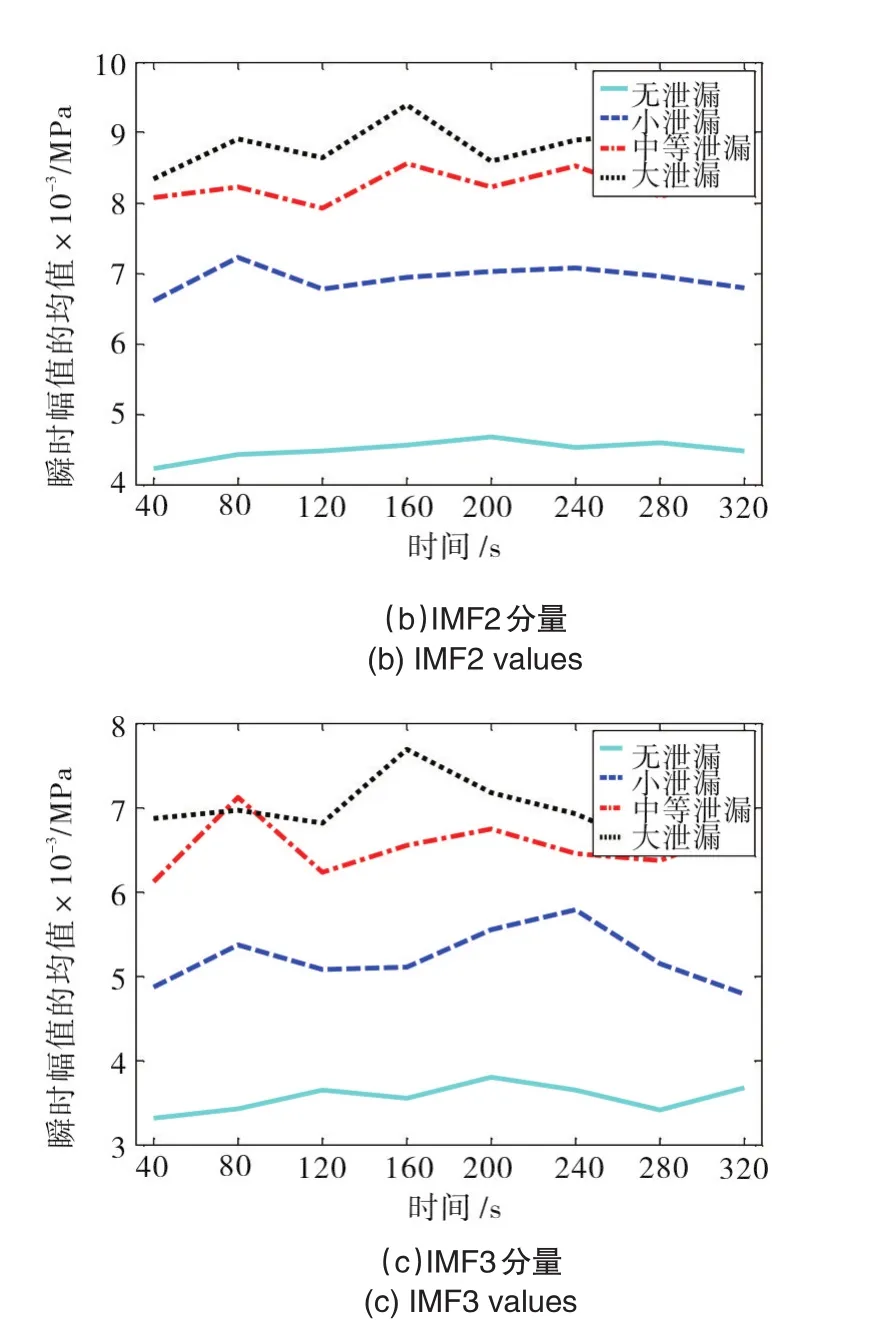

在不同内泄漏程度下,工作油缸A腔的压力数据如图6所示。首先通过EEMD方法将压力信号分解成各个IMF分量。其中采用100组幅值比例为0.2的白噪声。图7为前3个IMF(IMF1-IMF3)分量。然后将各个IMF分量进行HT变换,求得其瞬时幅值以及绝对均值,如图8所示。为了减少位移指令的突变对压力信号产生的影响,每隔40秒对瞬时幅值求绝对均值。

图6 工作油缸A腔压力Fig.6 Chamber A pressure of the working cylinder

图7 工作油缸A腔压力信号前3个IMF分量Fig.7 Three IMF values for Chamber A pressure of the working cylinder

图8 前3个IMF分量瞬时幅值的绝对均值曲线Fig.8 The absolute mean of instantaneous amplitude for IMFs

如图8所示,对于前3个IMF分量,IMF1瞬时幅值的绝对均值,随着内泄漏程度的增大随之增大,可以有效的发现工作油缸是否存在内泄漏,并区分出内泄漏的程度。

4 结论

本文针对重型燃气轮机压气机的IGV系统中液压油缸内泄漏故障,提出了一种基于EEMD和HT变换的诊断方法。应用搭建的IGV系统模拟实验台,开展了变化位移和负载条件下,液压油缸不同程度的内泄漏故障实验。实验结果表明,随着内泄漏程度的增大,提出的方法获得的IMF1瞬时幅值的绝对均值随之增大,从而为内泄漏的有效地识别和内泄漏程度的判定提供了依据。