连铸-热轧生产动态调度方法

马艺骅,丁德军

(1.沈阳工程学院自动化学院,辽宁 沈阳 110136;2.中国石油管道公司锦州输油气分公司,辽宁 锦州 121000)

连铸-热轧生产过程是钢铁生产的重要工序,一旦扰动发生,很多时候生产不能按原调度方案进行,此时需要对其进行快速地动态调整,以实现稳定、连续地生产。该问题的解决对实际生产具有重要意义。

目前针对钢铁生产过程中动态调度问题的研究还不是很深入,只有少数针对炼钢-连铸阶段的研究,未涉及热轧工序,且研究中只针对机器故障和订单插入与取消的干扰,没有考虑过板坯的质量问题。文献[1]针对连铸-加热炉-热轧一体化调度问题,以最小化板坯的轧制间隔和在加热炉中的住炉时间为优化目标,建立了非线性数学规划模型,采用混合整数规划与约束规划相结合的算法求解。文献[2]针对炼钢-连铸生产中的扰动,以最小化工期为目标建立了重调度模型,通过启发式规则和遗传算法相结合的方法求解。文献[3]针对设备指派后的设备启停时间调度问题,建立了非线性整数规划模型,并将其线性化,利用标准线性规划求解。文献[4]提出了以炼钢-连铸为动态调度主体,热轧为辅助协调的动态调度策略,以最大化每一炉次浇铸完工时间的一致性、最小化板坯连轧惩罚值以及最小化板坯轧制时间差异为优化目标,建立了炼钢-连铸动态调度模型及热轧动态协调模型。

当干扰发生时,需要对原生产调度方案进行调整,常用的重调度方法有右移法、全局重调度法、局部重调度法。其中局部重调度的调度范围较小,求解速度快,能够更快速地抑制扰动,维持稳定的生产,实际生产中更常用,因此选择对问题轧制位后的轧制位进行局部重调度,动态协调该过程[5-6]。

1 问题描述

板坯的质量是轧钢的关键,因此在板坯入库前需要经过质量检测环节。若某轧制位对应的板坯入库时被检测出有质量问题,则不能轧制,这时应寻找一块和该板坯规格相似,并未编入轧制计划的板坯来替换,然后对干扰发生时还未入炉的板坯序列进行动态调度,生成新的调度方案。

在此假设每个轧制计划中只有一个轧制位对应的板坯质检不合格;不考虑板坯的硬度、宽度等属性,只要两个板坯的长度相同,就可认为这两块板坯规格相同,可以替换;已知该板坯的释放时间、热轧工序设备的制造标准、轧制计划和初始调度方案。

2 板坯选择启发式算法

板坯选择过程是一个简单的快速局域搜索的过程,更注重算法的快速性。具体步骤如下:

步骤1:清空候选板坯集合O;

步骤2:从未编入轧制计划的板坯中挑选出与问题板坯长度相同的板坯,加入到候选板坯集合O;

步骤3:按照板坯来源,将候选板坯集合O分为在库板坯集合O1和尚未浇铸的板坯集合O2;

步骤4:选出O1中倒垛次数最少的板坯s1,计算其在各加热炉的出炉时刻;

步骤5:选出O2中板坯切割完成时刻最小的板坯s2,计算其在各加热炉的出炉时刻;

步骤6:比较s1和s2在各加热炉的出炉时刻,选择出炉时刻较小的板坯来替换,记录其出炉时刻和所对应的加热炉。

3 连铸-热轧局部重调度方法

选出替换板坯后,需要对该轧制位后的轧制位进行局部重调度,该算法不仅优化了各轧制位的加工时刻,还对设备进行了重新指派。核心环节有两步,第一步选择合适的加热炉,第二步不断更新板坯的入炉时刻和出炉时刻。该算法的输出是各轧制位选择的加热炉和各轧制位的入炉时刻、出炉时刻。

钢厂经验显示,同一加热炉的板坯温度应该相近,性质相同,即“同炉同性质”,因此在选择加热炉时应首先推荐与板坯性质相同的加热炉,避免混装。为了减少能耗,在同性质的加热炉中应选择板坯的到达时刻与加热炉的允许板坯进入的最早时刻最相近的加热炉,因为若板坯的到达时刻过早,会导致板坯的等待时间过长,温度下降;若板坯的到达时刻过晚,会导致板坯入炉时间推迟,从而推迟板坯的出炉时刻,增加工期,具体步骤如下:

步骤1:数据初始化。

①各加热炉的属性,初始为扰动发生时,在每个加热炉中加热的最后一块板坯的属性。若该板坯为DHCR板坯,则该炉为热装加热炉;否则为冷装加热炉。

②各加热炉允许下一块板坯进入的最早时刻,初始为扰动发生时,在每个加热炉中加热的最后一块板坯的入炉时刻。

③将待调度的第一个轧制位的最早出炉时刻初始为扰动发生时,所有在炉板坯中最后轧制的板坯的轧制结束时刻。

步骤2:清空每个轧制位的候选加热炉集合。

步骤3:更新候选加热炉集合。选择与板坯性质一致的加热炉加入候选加热炉集合。若该集合中只存在一个加热炉,就选择这个加热炉,跳至步骤6;否则,进入步骤4。

步骤4:根据轧制计划,用每个轧制位的轧制开始时刻减去各候选炉的标准加热时间,来表示轧制位j在各候选炉中可能的入炉时刻,将其与每个加热炉允许下一块板坯的最早入炉时刻比较,选择两者中较大值,作为轧制位j在各候选炉的入炉时刻。

步骤5:选择入炉时刻与板坯的到达时刻最接近的加热炉,将这两个时刻中的较大值更新为轧制位j的入炉时刻。

步骤6:根据轧制位j的入炉时刻,更新出炉时刻。若是最后一个轧制位,跳至步骤11;否则,进入步骤7。

步骤7:更新下一轧制位的出炉时刻为轧制位j的出炉时刻与其轧制时间之和,即轧制位j的轧制结束时刻。

步骤8:更新选中加热炉允许下一块板坯最早进入时刻为轧制位j的入炉时刻与入炉间隔的和。

步骤9:根据新装入的板坯的性质,更新选中加热炉的属性。

步骤10:j++,返回步骤3。

步骤11:算法结束。

4 实验及结果分析

以拥有4台加热炉和1台轧机的钢厂为例,针对连铸-热轧区间的动态调度问题,设计了包含10个轧制位和40块可供调度板坯的算例,其中20块为在库板坯,分布在7个垛位上,原始调度方案如表1所示。

表1 原始调度方案

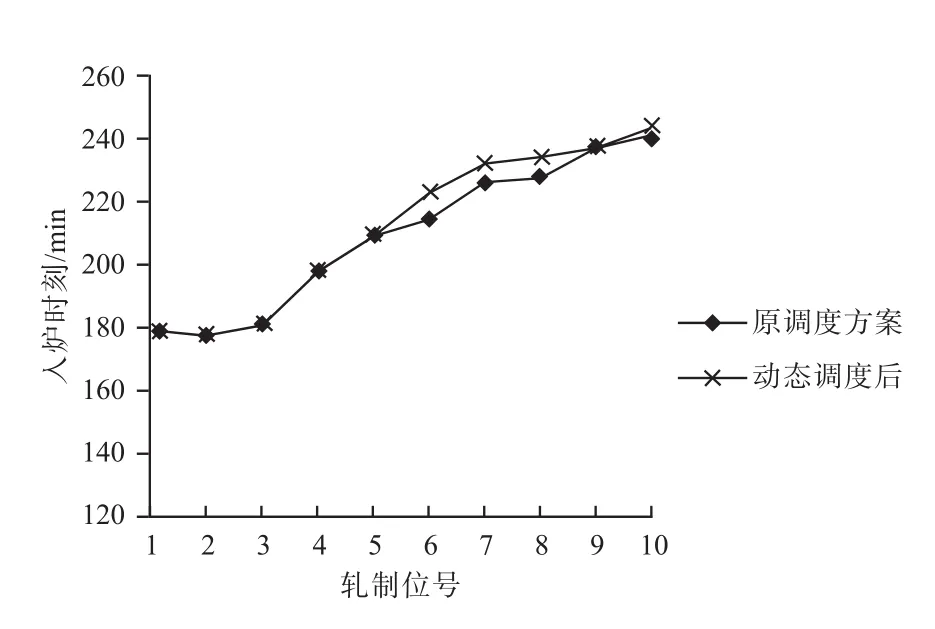

设计了10组对比实验,每组实验依次只有一个轧制位对应的板坯质检不合格,图1为每组动态调度后连铸-热轧阶段的工期。以第6组实验为例,详细对比了动态调度方案和原始调度方案的差异,图2和图3分别是当第6个轧制位的板坯质检不合格时,经过动态协调后与原始方案的入炉和出炉时刻。

图1 不同轧制位板坯损坏时的连铸-热轧生产工期

图2 各轧制位的入炉时刻

图3 各轧制位的出炉时刻

由图1可知,原方案的工期是103 min,干扰发生后,经过重调度后的工期在92~109 min,接近原始调度的工期。同时发现干扰越早发生,动态调度的效果越好,因为先轧制的板坯存在更多的候选板坯,可选择的范围更广,能够选到更优的板坯。这也证明了连铸-热轧局部重调度算法的有效性,越早引入该算法,越能得到更好的评价指标。

由图2可知,当干扰在6号轧制位发生时,曲线偏离原始调度方案,但经过动态协调后,很快地又恢复到原调度曲线上,证明该方法具有良好的抗扰性。观察图3发现,动态调度后的出炉时刻曲线呈线性关系,证明轧制间隔均匀,轧制节奏稳定。

5 结 语

钢铁实际生产中,板坯质量直接影响带钢品质,因此当发现板坯质量不合格时应及时替换。为了维持后续生产的连续与稳定,尽可能的控制最大工期,提出了通过两个启发式算法叠套的连铸-热轧动态调度方法。首先在未编入轧制计划的待浇板坯和在库板坯中快速搜索一个替换板坯,然后对此时板坯尚未入炉的轧制位进行局部重调度。通过大量实验证明,该方法有效地抑制了板坯质量不合格产生的扰动。