成型方法和工艺对不同结构MCOC导光板光学性能的影响

王 鑫,张 通,王 静

(河南工程学院机械工程学院,郑州 451191)

0 前言

导光板是背光源中同发光体荧光灯一样极重要的部件,对背光源的要求主要通过导光板来实现。导光板作为典型塑料光学产品,一方面在成型时容易产生残余应力,引起大双折射率差等性能缺陷,另一方面导光板的透光性等光学性能也是人们十分关注的性能[1-4]。而衡量一种材料的透明性好坏,有很多性能指标都需要考虑,透光率和雾度就是其中2个常用的性能指标[5]。本文就以透光率和雾度为主要性能指标,考察了不同成型方法、主要工艺参数和制品结构对导光板的光学性能的影响,同时就残余应力与光学性能之间的联系进行了讨论和研究。

1 实验部分

1.1 主要原料

MCOC,MCOC-8007,德国TOPAS公司。

1.2 主要设备及仪器

透光率/雾度测试仪, WGT-S,上海精科实业有限公司;

偏光弹性仪,PJ20,大连工学院仪器厂。

1.3 样品制备

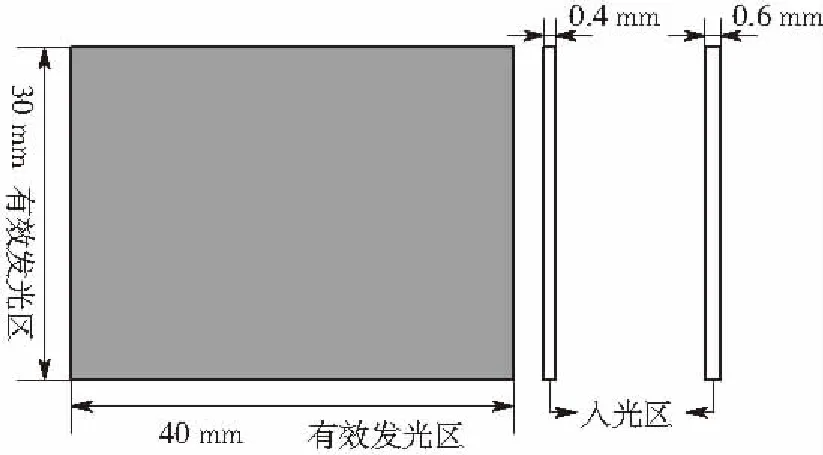

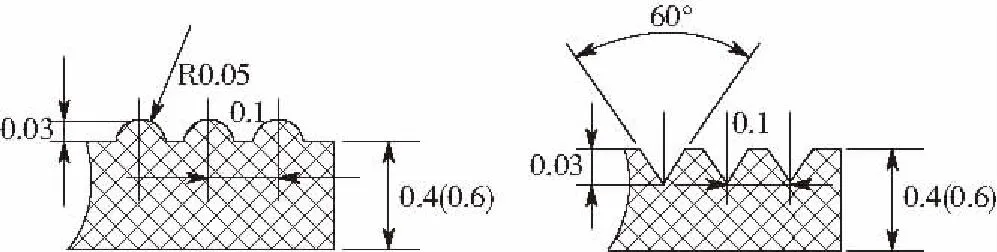

导光板制品的结构如图1所示,设计为2种厚度和2种表面微结构特征,厚度分别为0.4、0.6 mm,微结构特征分别为点槽(DV)和沟槽(GV)特征,微结构特征尺寸如图2所示;

图1 MCOC制品的结构示意图Fig.1 Schematic diagram of MCOC products

图2 点槽(DV)和沟槽(GV)微结构特征Fig.2 Dot-slot (DV) and groove (GV) microstructure characteristics

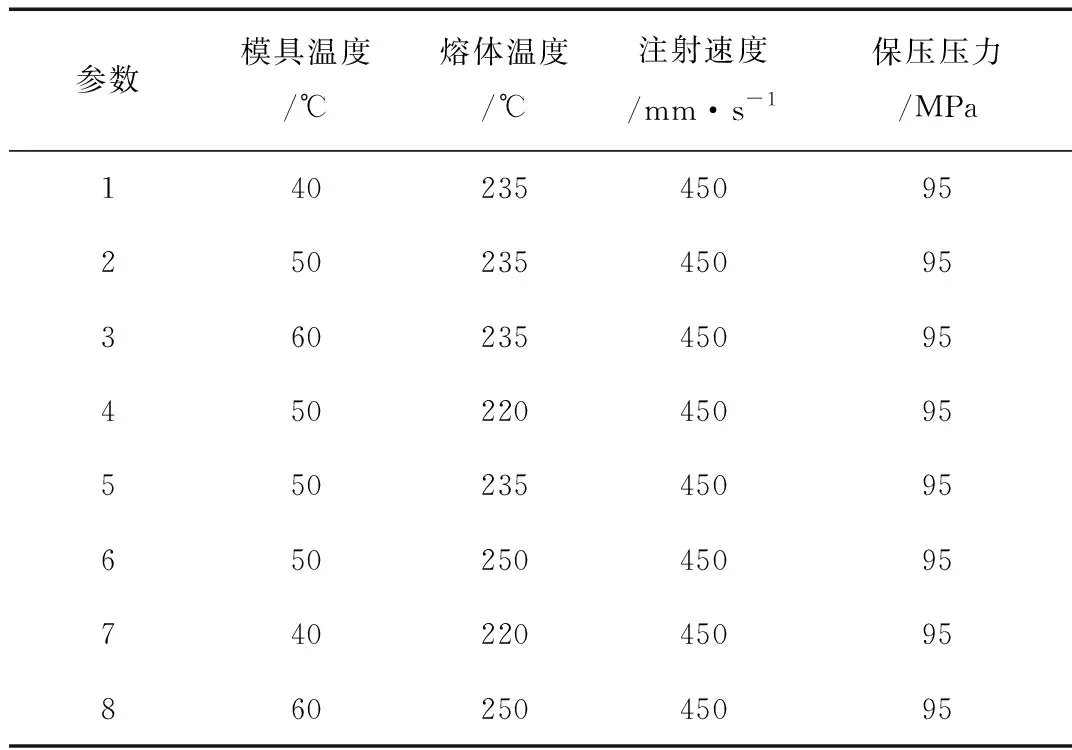

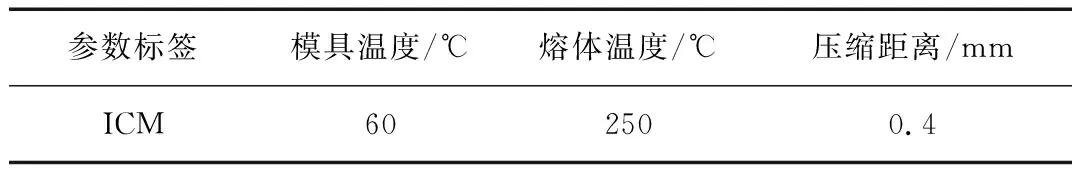

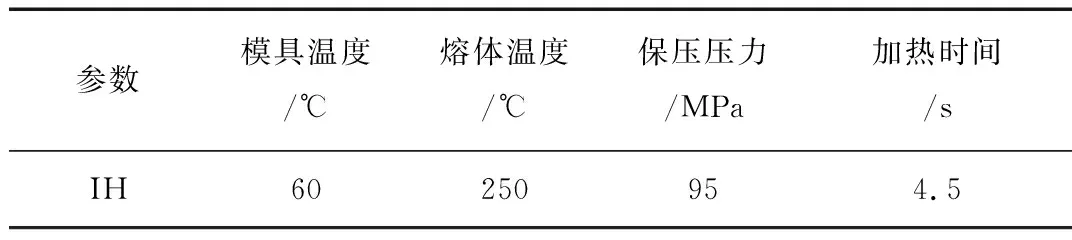

为了测定不同成型方法对导光板光学性能的影响,实验设计了3种成型方法,分别是注射成型、注压成型(ICM)[6-7]和感应加热(IH)[8];工艺参数的考察选择了常规注射成型条件下的模具和熔体温度作为对象进行实验;另外还分别测定了表面结构、制品厚度对制品光学性能的影响,相关工艺参数如表1~3所示。

表1 常规注射制品工艺参数Tab.1 Process parameters of conventional injection products

表2 注压成型制品工艺参数Tab.2 Process parameters of injection-compression molding products

表3 感应加热制品工艺参数Tab.3 Process parameters of induction heating products

1.4 性能测试与结构表征

光学性能指标采用透光度和雾度2项,测试时采用国际照明协会(CIE)规定的标准“C”光源,测定标准依据GB/T 2410—1980;偏光弹性仪测定制品的光弹应力,偏光系统光源采用白光源和钠光源[9](波长为589.3 nm);所有实验制品的标号以厚度和微结构特征为顺序进行标注,即以“0.4(0.6)+DV(GV)”顺序标注,光学性能以雾度和透光率为指标,透光率越大,雾度越小代表制品的光学性能越好。

2 结果与讨论

2.1 制品的透光率和雾度

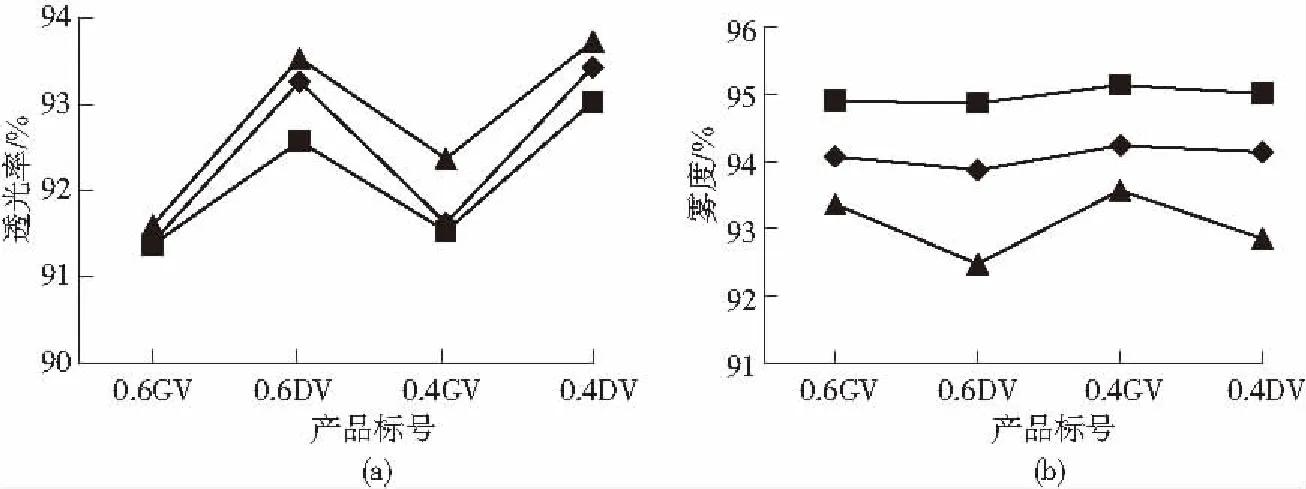

在模具温度为60 ℃,熔体温度250 ℃,如图3所示,相同产品结构条件下,注压成型制品的透光率总是要高于常规注塑制品和感应加热制品的透光率,最高可达到93.73 %。注压成型制品的雾度总是要低于常规注塑制品和感应加热制品的雾度。

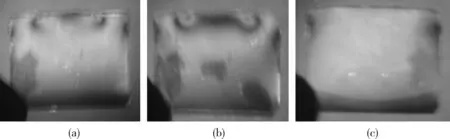

如图4所示为0.6 mm点槽导光板在模具温度60 ℃,熔体温度250 ℃工艺条件下,不同成型方法的双折射光弹应力条纹结果,光弹条纹的颜色越深和分布区域越大,说明该塑件的残余应力越大,分布范围越广。从图中可看出感应加热和注射成型的光弹条纹都分布在浇口区域,但感应加热的光弹条纹颜色更深,分布区域也大,注压成型制品几乎没有光弹条纹,故从残余应力的分布区域和大小来看,感应加热>常规注塑>注压成型。因此MCOC制品在3种成型方法下的光学性能与光弹残余应力分布结果相互呼应[10-12],残余应力对制品的光学性能确实有影响,残余应力越大,分布区域越广,制品的透光率越小,雾度越大,光学性能越差。

◆—常规注塑制品 ■—感应加热制品 ▲—注压成型制品

(a)注射成型 (b)感应加热 (c)注压成型图4 0.6 mm厚制品在3种成型方法时的光弹照片Fig.4 Photoelastic image of 0.6 mm thick product under three molding methods

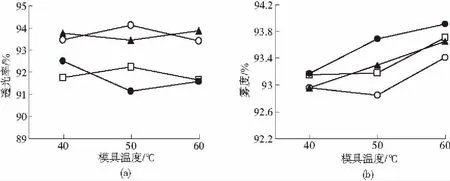

○—0.6 DV □—0.6 GV ▲—0.4 DV ●—0.4 GV

从表面不同微观结构角度来看,3种成型方法下,相同厚度的点槽制品透光率总是大于沟槽制品,其雾度也略小于沟槽制品。对于透光率,0.6 mm注压成型制品相差最大,达1.93 %。0.4 mm感应加热制品相差最大,达2.5 %。对于雾度,0.6 mm常规注塑制品相差最大,达1.52 %,0.4 mm注压成型制品相差最大,达0.72 %。

从制品壁厚角度来看,3种制程方法下点槽微观结构制品的透光率,薄壁制品的透光率总是大于厚壁制品,感应加热制品相差最大,达0.46 %。对于沟槽微观结构制品,也发现同样的规律,注压成型制品相差最大,达0.77 %。雾度未发现明显规律。

2.2 模具温度对制品透光率和雾度的影响

如图5(a)所示,表面微观结构为点槽的制品透光率较高,随着模具温度由40 ℃上升到60 ℃,0.6 mm制品透光率先上升后下降,模具温度为50 ℃时,透光率最高,点槽制品为94.12 %,沟槽制品92.23 %。0.4 mm制品透光率先下降后上升,模具温度为60 ℃时,点槽制品的透光率最高,达到93.87 %,模具温度为40 ℃时,沟槽制品的透光率最高,达到92.5 %。

如图5(b)所示,随着模具温度由40 ℃上升到60 ℃,制品的雾度基本上处于增长趋势,模具温度为40 ℃时,制品的雾度最低,0.6 mm和0.4 mm点槽制品最低,为92.96 %。0.6 mm沟槽制品为93.15 %,0.4 mm沟槽制品为93.17 %。

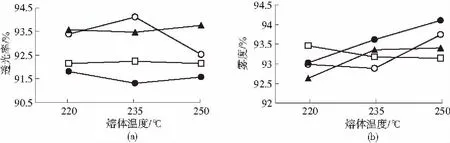

2.3 熔体温度对制品透光率和雾度的影响

如图6(a)所示,表面微观结构为点槽的制品透光率较高,随着熔体温度由220 ℃上升到250 ℃,除了0.6 mm点槽制品外,其它制品透光率基本上变化平稳,受熔体温度影响不大。0.6 mm点槽制品的透光率在熔体温度为235 ℃时最大,达到94.11 %,熔体温度为250 ℃时最低,低至92.53 %。

○—0.6 DV □—0.6 GV ▲—0.4 DV ●—0.4 GV

如图6(b)所示,随着熔体温度由220 ℃上升到250 ℃,0.4 mm制品的雾度基本上呈增长趋势,0.6 mm制品的雾度在235 ℃时缓慢下降,然后也开始增长。0.6 mm制品的雾度在熔体温度为235 ℃时最低,点槽制品低至92.89 %,沟槽制品低至93.18 %。0.4 mm制品的雾度在熔体温度为220 ℃最低,点槽制品低至92.64 %,沟槽制品低至93.03 %。

3 结论

(1)3种成型方法中,注压成型制品的透光率普遍要高于其他2种方法成型制品,雾度也要低于其他方法成型制品,这与注压成型的残余应力分布和大小相对应;

(2)随着熔体温度的升高,制品的透光率变化不明显,不同厚度的制品雾度变化规律不一样;最高透光率94.11 %出现在熔体温度为235 ℃时0.6 mm点槽制品,最低雾度92.64 %出现在熔体温度为220 ℃时0.4 mm点槽制品;随着模具温度的升高,所有制品的雾度基本上呈增长趋势,在40 ℃时雾度最低;而不同厚度制品的透光率呈现不同的规律;

(3)相同表面结构下,薄壁制品的透光率要高于厚壁制品;相同厚度下,点槽制品透光率高于沟槽结构制品,雾度要低于沟槽结构制品;从影响制品透光率程度大小来说,表面微观结构要大于厚度的影响。