航空发动机弧齿锥齿轮断裂故障分析

陈聪慧,董书惠,郭 勇,王志哲,郭 梅,傅国如,赵开宁

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国航发航空发动机动力传输航空科技重点实验室,沈阳 110015;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;4.北京航空工程技术研究中心,北京 100076)

1 引言

发动机附件机匣用于安装并带动各飞机、发动机附件,起动状态时将起动扭矩传递至发动机高压转子,工作状态时从发动机高压转子提取动力,驱动各飞机、发动机附件。附件机匣内的中心传动锥齿轮是动力传输的枢纽,一旦失效将造成整个传动系统功能丧失,飞行任务中断。如GE90-115B发动机中心传动主动锥齿轮在由于局部脱碳产生的高的残余拉应力和外表面的工作应力共同作用下造成12齿掉块,导致了发动机空中停车[1];某发动机中心从动锥齿轮由于三节径共振造成7齿掉块,导致了发动机试车中断[2];某发动机中央传动从动锥齿轮由于三节径共振,多次造成6齿或7齿断裂,导致了发动机空中停车[3]。

锥齿轮故障模式通常包括剥落、点蚀、胶合、断齿、轮体断裂等[4-6]。其中,轮体断裂是最严重的破坏形式[7],具有隐蔽性、突发性,必须在设计之初重点预防。国内外学者对发动机工作中出现过的多起齿轮轮体断裂故障进行过深入研究。如GE90-11B发动机动力传输齿轮箱锥齿轮断裂,分析认为这是由于局部脱碳产生的残余拉应力和工作应力共同作用造成的,后采取喷丸措施解决。涡喷7发动机中央传动锥齿轮先后出现三起齿轮失效故障,大量理论分析和试验测量后认为失效原因为共振破坏,后通过修改结构避免了共振的发生。本文探究了某发动机附件机匣中心锥齿轮轮体断裂故障机理,排查中进行了理化分析、强度和振动特性分析及动应力测量、整机振动响应测量等研究工作。找出了故障原因,并提出了相应的改进措施,可为设计人员开展设计及故障分析提供指导和帮助。

2 故障现象

某型发动机附件机匣中心主动锥齿轮在使用过程中先后三次出现轮体断裂故障。第一次发生在着陆过程中,发动机空中停车。分解检查发现,中心主动锥齿轮有5齿掉块,同时发动机附件机匣壳体在安装处被打穿,直流电机传动杆折断。第二次发生在起飞过程中,发动机发出降转信号,飞行员中止任务。分解检查发现,中心主动锥齿轮同样有5齿掉块,同时中央传动杆在下部花键处齐根折断,直流电机传动杆扭断。第三次在飞行过程中,发动机报警,高压转子转速下降为零,发动机空中停车。分解检查发现,中心主动锥齿轮有6齿掉块,其他齿牙严重磨伤,固定螺钉脱落1个,中心从动锥齿轮齿牙严重损伤,且有多个齿牙脱落。中心主动锥齿轮故障件形貌分别如图1所示。

3 故障机理分析

3.1 故障件结构及基本参数

中心主动锥齿轮通过内花键与发动机径向传动杆联接,由一个滚棒轴承和一个角接触球轴承支承,在啮入侧通过喷嘴喷射润滑油冷却,如图2所示。故障件为弧齿锥齿轮,螺旋角15°,齿数25,模数4.781,压力角20°。

3.2 理化分析

3.2.1 断口检查

第一次故障断口有一包括5个齿的扇形掉块断裂(图3),与辐板掉块相约180°对应处还有2个齿于齿根处断裂,1个齿根部有沿齿轮径向的裂纹,其余齿牙均瞬断于齿根上方约3 mm位置。扇形掉块断口有明显的疲劳断裂特征,如图4所示。疲劳起源于凸面齿根部的倒棱处,沿径向向齿轮辐板扩展约15 mm后再沿辐板横向多次转向断裂,疲劳扩展区疲劳弧线清晰密集。断裂于齿根部的两个断齿断口均呈明显的双向疲劳特征,疲劳起源于齿根部。第二次和第三次掉块的宏观、微观特征与第一次的基本相同,属于同一失效模式。

3.2.2 材质分析

在故障件上取样,对材料成分进行分析,结果满足标准要求。对齿面和基体进行硬度检查,结果满足图纸要求。对齿面进行渗碳层检查,结果也满足图纸要求。

3.3 强度分析

图1 主动锥齿轮故障件形貌Fig.1 Damage features of driving spiral bevel gear

图2 中心锥齿轮结构示意图Fig.2 Central spiral bevel gear structure sketch

图3 断口宏观形貌Fig.3 Fracture macroscopic features

图4 疲劳源区Fig.4 Fatigue source regions

基于航标方法[8-9]进行中心传动锥齿轮接触疲劳强度和弯曲疲劳强度计算。该方法中接触疲劳强度以齿面最大应力点的接触应力作为判定齿面抗点蚀能力的依据,强度条件是接触疲劳强度的计算安全系数不小于接触强度的最小安全系数。弯曲疲劳强度以载荷作用侧齿根危险截面上的最大弯曲应力作为名义齿根应力,并经相应系数修正后作为计算齿根应力;考虑使用条件、要求及尺寸不同将试验齿轮的弯曲疲劳极限修正后作为许用齿根应力,强度条件是弯曲疲劳强度的计算安全系数不小于弯曲强度的最小安全系数。计算主要参数及结果如表1所示,可见接触疲劳和弯曲疲劳强度均满足设计要求。

表1 中心锥齿轮疲劳强度计算结果Table 1 Central spiral bevel gear fatigue strength calculation results

3.4 振动特性分析与测试

弧齿锥齿轮一般情况下重合度为非整数[10]。当重合度大于2小于3时,是2~3齿啮合交替出现,导致轮齿啮合刚度周期变化,从而使轮齿啮合力周期性变化,产生动态激励。齿轮的固有振动主要有节径型、节圆型和节径、节圆复合型三种,但齿轮的破坏多由节径型振动引起。旋转齿轮出现节径型振动时,节径往往不是静止的,节径线相对齿轮盘转动,即行波振动。节线转动方向与齿轮转速方向相同时称前行波,节线转动方向与转速方向相反时称后行波[11]。齿轮发生行波共振时,前、后行波的共振频率表示为:

式中:ff为前行波固有振动频率,fb为后行波固有振动频率,fd为动频,f为静频,m为节径数,B为动频系数,N为齿轮轴转速。

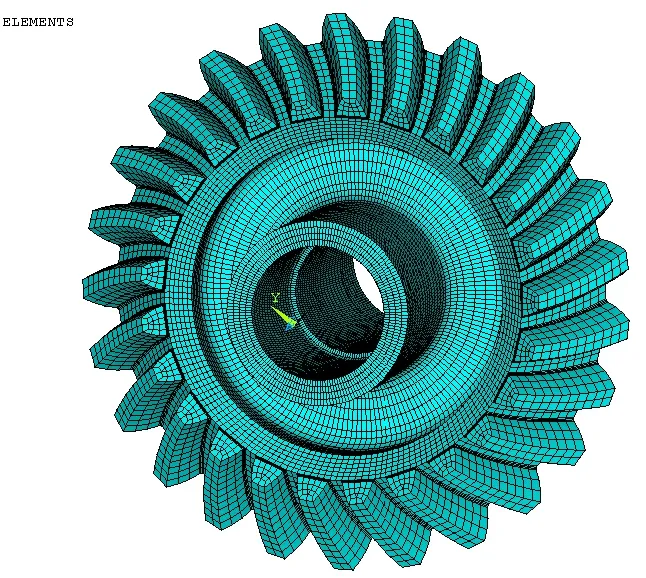

图5 主动锥齿轮有限元模型Fig.5 Driving spiral bevel gear FEA model

振动特性分析采用Solid186单元划分有限元网格,有限元模型见图5,单元数为148 744,节点数为644 089。振动测试采用单点激励、多点响应方法进行模态敲击试验,使用ME′scopeVES模态分析软件进行测试。综合振动特性分析和测试结果表明,中心主动锥齿轮工作转速范围内存在二节径后行波共振,共振频率为5 898 Hz,共振转速为14 156 r/min。振型如图6所示,相对振动应力分布如图7所示,坎贝尔图如图8所示。

图6 主动锥齿轮二节径振型Fig.6 Second pitch diameter vibration mode of driving spiral bevel gear

图7 主动锥齿轮相对振动应力水平分布Fig.7 Relative vibration stress distribution of driving spiral bevel gear

3.5 振动应力测试

图8 主动锥齿轮振动坎贝尔图Fig.8 Campbell chart of driving spiral bevel gear

在主动锥齿轮小端靠近齿槽底部位置贴片进行齿根动应力测量。共粘贴应变片10片,其中有7片连续粘贴,另外3片在直径对应位置,如图9所示。在测试转速范围内,测得振动应力最大值34 MPa,对应转速14 180~14 300 r/min,振动频率6 386 Hz,为二节径后行波共振。三维谱图如图10所示,振动应力最大点谱图如图11所示。

图9 应变片粘贴位置示意图Fig.9 Positions of strain gauge

图10 振动最大应力三维谱图Fig.1 0 3D spectrogram of maximum vibration stress

3.6 整机振动测试

齿轮系统的动态激励分为内部激励和外部激励[12]。内部激励主要包括前文振动特性分析中提到的啮合力周期性变化产生的激励,外部激励由负载阻力矩产生。为寻找是否存在异常的外部激励源,在飞机上进行了振动测量,但未发现能激起中心主动锥齿轮二节径振动的异常外部激励。

图11 振动最大应力谱图Fig.1 1 Spectrogram of maximum vibration stress

4 故障原因分析

综合以上理化分析、疲劳强度计算、振动特性分析、动应力测量及整机振动测量工作,分析故障原因如下:

(1)从锥齿轮疲劳强度计算结果看,齿根弯曲疲劳强度满足要求。另外,如果是轮齿弯曲疲劳破坏产生的故障,起始部位应在齿根圆弧30°切线方向上,这与三次故障起始部位不符。因此,本次故障不是弯曲疲劳破坏产生的。

(2)振动分析和动应力测量结果表明,锥齿轮在工作转速范围内存在二节径共振,该共振是引起齿轮破坏的主要因素。

(3)从在飞机上进行的振动测量结果看,中心主动锥齿轮振动破坏的激励源主要来自于齿轮内部激励。

5 解决措施和验证情况

根据故障原因,对中心主动锥齿轮进行了改进设计,增加了辐板厚度。改进后的中心主动锥齿轮随发动机进行了持久试验,状态良好。

6 结束语

齿轮设计时应避免工作转速范围内存在危险共振,可通过提高重合度、减小传递误差等减小激振力,还可通过轮齿、轮缘及辐板整体优化设计等手段提高齿轮抗力。此外,加工中应特别重视振动应力水平相对较大的齿根部位的质量保证,避免任何形式的缺陷,从而减少振动破坏的发生。