薄壁类零件装夹变形工艺控制

■ 山东临工工程机械有限公司 (临沂 276023) 张连敬 庄绪阳

装夹变形误差是影响薄壁零件加工精度的重要指标,装夹机构的合理设计和夹紧力控制策略的优化设计对降低薄壁零部件的加工误差具有重要作用。国内外诸多学者对夹紧力的选择及夹紧稳定性进行了深入研究。根据夹紧力的三要素:作用点、大小和顺序,通过有限元分析软件对薄壁类零部件进行变形分析并根据不同定位元件和夹紧点位置、夹紧力大小和顺序,以及装夹系统的刚性变形结果和趋势,优化夹紧工艺控制策略和加工工艺流程。

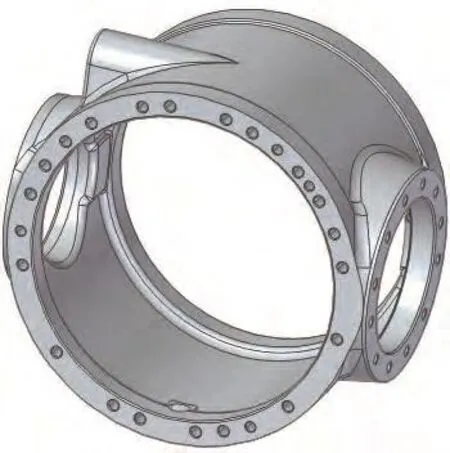

本文以主传动壳体(见图1)加工为例,具体阐述在不同夹紧条件下的有限元变形分析,并对实际装夹情况下出现的微变形进行加工验证。

图1 主传动壳体三维图

1.夹紧顺序对工件变形的影响

加工过程中工件的定位与夹紧是通过合理布置夹具元件(包括定位元件和夹紧元件)的位置、夹紧力大小及夹紧顺序来实现的。然而,工件的装夹过程总会导致不同程度的变形,20%~60%的加工误差由装夹引起。尤其是对于薄壁类零件,严重影响了工件的加工精度和表面粗糙度。在多重夹紧力的作用下,除了关注夹紧力的大小与位置外,夹紧力的作用顺序控制也需要重点关注。因为不同的夹紧力施加顺序会对工件装夹后的刚性形成产生影响,造成工件的装夹变形不可控。因此在优化装夹方案和减少工件变形的过程中,需要控制夹紧力施加顺序对工件变形的影响。

2.装夹系统刚性对工件变形的影响

装夹系统是由工装与工件组成的。故在工件的装夹过程中,除了要考虑夹紧力三要素对工件变形的影响,也要考虑本工序的工件装夹后的系统刚性问题。系统刚性差导致工件在装夹后的变形风险增加,工件变形的控制难度也增大。下面通过不同装夹条件下主传动壳体应力及变形的有限元分析来说明。

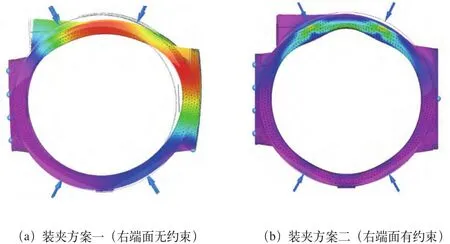

由于主传动壳体作为驱动桥传动的关键件,需要保证右端面孔的位置相对于两大孔的公共轴线处于相对正确的位置。故实际加工过程中,采用方案一的装夹方式(见图2a),同时加工右端面孔与两大孔的传统思路来保证孔的相对位置度。但通过有限元对方案一与方案二装夹方式(见图2b)的装夹应力及变形的结果和趋势分析可知,方案一的变形趋势大于方案二。造成这样的结果的原因是:方案一由于需要加工右端面的孔,造成系统不封闭,装夹过程中产生的应力得不到很好的抵消,造成工件变形在系统的薄弱环节得以延伸;而方案二的装夹系统处于封闭状态,对工件产生的内部应力能够达到一个稳定状态,增加了装夹工艺系统的刚性,减少工件的夹紧变形。故通过合理匹配各工序的加工内容、建立封闭的装夹系统,可以进一步改善薄壁类零部件的装夹变形。

3.辅助支撑夹紧力对工件变形的影响

对薄壁零部件来说,造成工件超差的因素很多,不仅包括装夹变形,也包括加工过程中振动造成的工件微变形。故为了减弱加工振动造成的影响,需要通过增加辅助支撑力来增加被加工零部件的刚性。但辅助支撑夹紧力的大小控制的随意性减弱了辅助支撑力的作用,导致加工过程中振动对工件的尺寸精度和表面粗糙度影响并未得到有效的改善。

4.薄壁零部件装夹变形的工艺控制

根据以上影响装夹变形的因素分析,采用以下工艺方法控制可实现主传动壳体加工质量的改善。

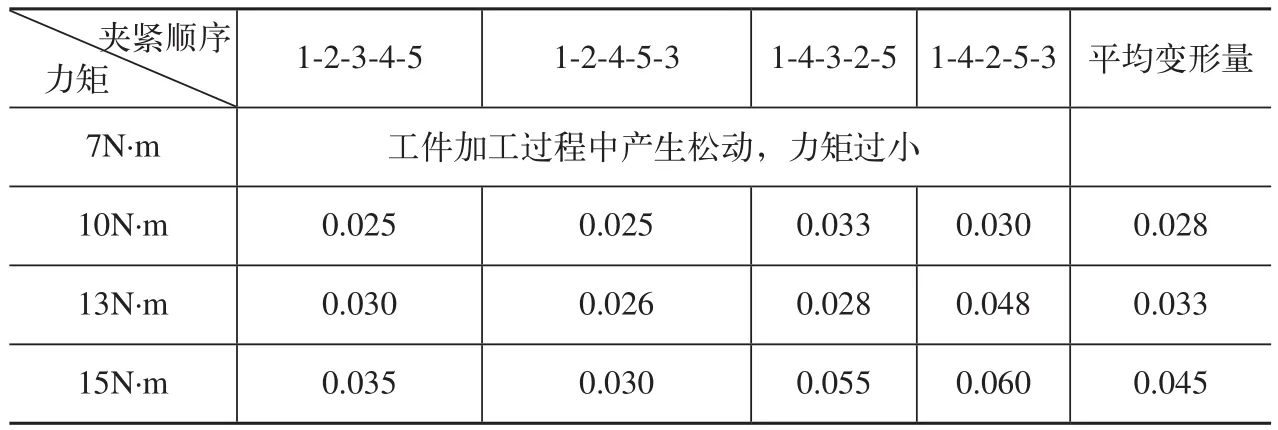

(1)优化夹紧力及作用顺序。通过有限元对主传动壳体夹紧力三要素的模拟分析,结合零件实际加工现状,设计了4种夹紧力矩和4种作用顺序的正交试验。工件装夹方案夹紧顺序示例如图3所示,试验结果如表1所示,通过试验结果优化目前的夹紧方式。

由正交试验数据结果分析可得,在10~13N·m力矩和夹紧顺序为1-2-4-5-3的情况下,主传动壳体φ396H7孔的圆度误差控制在0.03mm内。

(2)多工序加工工艺流程。结合工件装夹系统刚性对变形趋势的影响分析,针对主传动壳体通过工序分散的方式优化各工序内容(见表2)、改造加工胎具,提升了装夹系统的刚性,减弱了工件变形的趋势。

(3)辅助夹紧力定量控制。针对这个问题,以主传动壳体加工为例,通过实物加工的实践验证,提出了一种根据主要夹紧力对工件变形量来控制辅助夹紧力大小的定量控制的工艺思路,改善薄壁零部件加工质量。控制思路如图4所示,具体应用实例如图5所示。

图 2

图3 工件装夹方案夹紧顺序

表1 不同夹紧力矩、顺序条件下变形量对比 (单位:mm)

图 4

表2 工艺流程及加工内容优化

图5

5.结语

本文通过对薄壁类零部件(主传动壳体)装夹力及装夹系统进行有限元分析,以装夹系统应力分布及工件变形趋势分析结果为出发点,结合实际加工应用,优化工件夹紧工艺控制方式及多工序加工工艺流程,增加了装夹系统的刚性,减弱了装夹变形风险,提高了工件加工质量。同时探索了一种辅助夹紧力大小的定量控制工艺方法,为辅助支撑的可靠性控制提供了一种思路。