锂电池高速自动套管机自动上料系统设计与仿真*

明心健,夏琴香※,刘秀娟,曹海霞

(1.华南理工大学机械与汽车工程学院,广东广州 510641;2.珠海华冠科技股份有限公司,广东珠海 519000)

由于比能量高、安全性高、体积小、使用寿命长、污染小等优点,目前锂离子电池的应用范围越来越广[1]。随着技术的不断发展,锂电池的容量将会不断扩大。考虑到新能源汽车逐渐退补的影响,2018年以前动力锂电池增速相对2018年以后更快[2]。此外,随着锂电池技术的快速发展,使得锂电市场对锂电生产设备的技术性能不断提出更高的要求,锂电装备行业的发展必须适应锂电技术和锂电产业发展的变化趋势[3]。

锂电池高速自动套管机是将具有绝缘作用的PVC或PET胶管套在电池外壳上,并将由PVC或块巴纸冲制的绝缘垫片放置于电池正极端部,最后通过胶管热收缩系统使胶管紧紧套在锂离子电池外的设备[4-6]。作为功能完备的自动套管设备,最开始的重要结构是设备的上料系统。上料系统的作用是自动将工件以准确的数量、位置和时间向生产线传送和定位,是自动化生产线的重要组成部分,决定着设备的自动化程度和工作效率[7]。锂电池高速自动套管机的自动上料系统主要是通过相应的机械转接机构将裸露的锂离子电池从前一道生产工序传送到锂电池高速自动套管机的主转盘上,以便在主转盘上进行套胶管、上垫片等工序。

本文作者分析自动上料系统的工作原理,并通过SolidWorks三维建模软件建立自动上料系统的三维模型,利用SolidWorks与ADAMS软件间的数据交换接口,在ADAMS软件中建立自动上料系统的虚拟样机模型进行运动学分析,验证自动上料系统结构设计的合理性。

1 自动上料方式分析

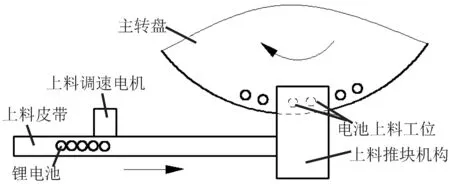

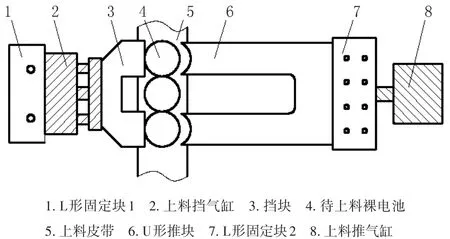

一个好的送料装置必须对工件进行正确的定向和定位,保证工件能顺利进入装配系统,同时应具备足够的储料空间和送料效率[8]。根据上料器的运动特性,可将其划分为直线往复式、槽轮式、摆动式和升降式等[9]。在满足机构功能完整的情况下,为使机构的结构简单,并且节省空间,该设备采用直线往复式的上料方式。为实现高速自动套管机生产效率加倍的设计要求,在自动上料系统上引入多工位并行的原理,设计自动上料系统由上料皮带机构和上料推块机构两部分组成,如图1所示。上料皮带机构由电机驱动连续运动,将一对立式的裸露锂离子电池传送至推块机构,由推块机构进行间歇式运动以完成上料,推块机构每工作一次完成两个裸露电池的上料。

图1 自动上料系统工作原理图

2 自动上料系统结构设计及模型建立

2.1 上料皮带机构的结构设计

当从上个锂电生产设备完成相应工序获得的裸露锂电池被输送到本设备的上料皮带上时,该设备的上料皮带机构则将输送裸电池至上料推块机构的上料位置,以便上料推块机构完成上料工序。

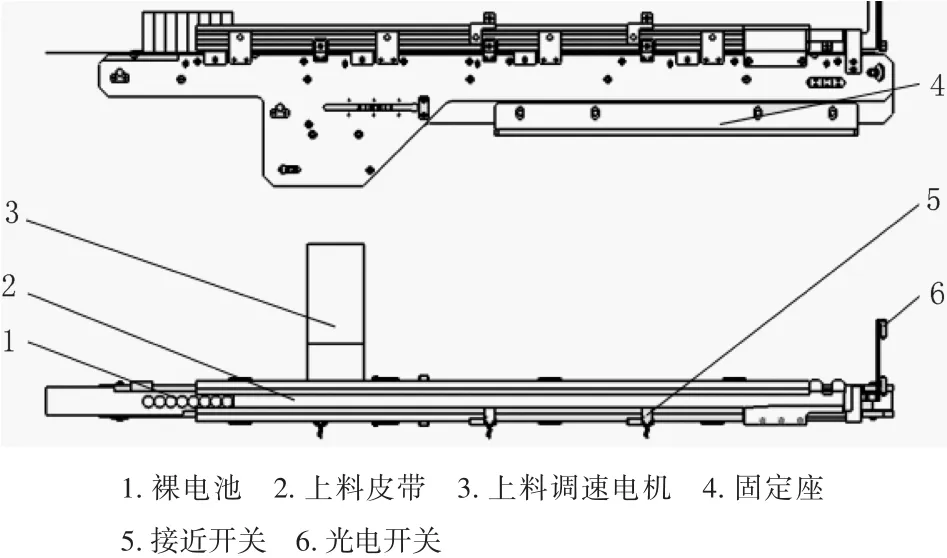

该机构主要由上料调速电机、上料皮带、接近开关、固定座及光电开关组成,上料皮带机构的结构如图2所示,为节省设备的空间,上料皮带按如图3所示布置。工作时,上料调速电机驱动上料皮带运动,上料皮带带动裸电池向前运动,并依次经过由接近开关组成的满料检测、电池歪斜检测,最终电池待上料位置,等待上料推块机构动作完成上料。

图2 上料皮带机构

2.2 上料推块机构的结构设计

当自动上料皮带将裸电池输送至待上料位置时,应由自动上料系统中的自动上料推块机构完成电池的最终上料动作,使电池能够准确、平稳地落于主转盘的电池座上,并由电池座上的强力磁铁吸住,随着主转盘转动输送至套胶管工序。

图3 上料皮带布置示意图

上料推块机构主要完成夹持电池、输送电池两个动作。该机构设计采用上料推气缸和上料挡气缸两个气缸完成电池的夹持工作,如图4所示,两气缸由固定块1、2固定于推块上。工作时,先由两气缸动作将输送至待上料位置的电池夹持住,然后由固定两气缸的推块沿着导轨运动,完成电池的上料工序,上料推块机构的结构如图5所示。

图4 上料推块机构气缸夹持部分

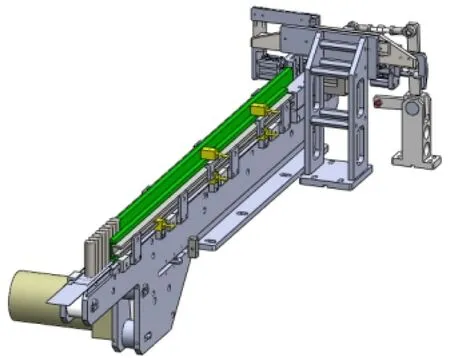

2.3 自动上料系统的总体设计

利用SOLIDWORKS软件绘制上料皮带机构和上料推块机构,并装配得到自动上料系统三维模型,获得自动上料系统的整体结构如图6所示。自动上料皮带机构和上料推块机构均由固定座固定于设备的工作台上,各动作在设备控制系统的控制有序、高效稳定地进行。

图6 自动上料系统三维模型

3 自动上料系统虚拟样机运动学仿真分析

3.1 自动上料系统虚拟样机模型的构建

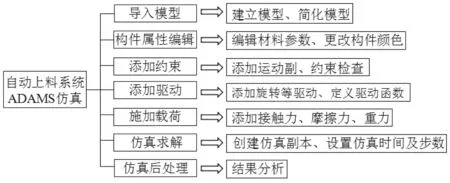

ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线,可以验证结构设计的合理性。如图7所示为自动上料系统ADAMS仿真流程,建立简化后的自动上料系统虚拟样机模型如图8所示。

图7 自动上料系统ADAMS仿真流程

根据仿真流程进行约束、运动副和驱动等的添加,在进行ADAMS软件仿真的设置前,需要先确定仿真机构的运动时序情况,以便进行驱动函数的设置。

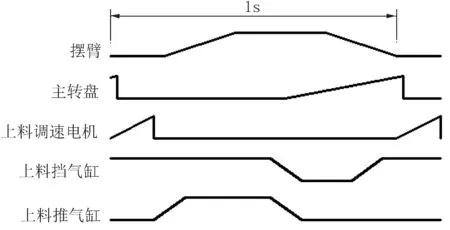

如图9所示为自动上料系统驱动装置动作时序图,按照设计要求,整个高速自动套管机的生产效率需达到120个/min,根据设备多工序运行的设计,整个自动上料系统的工作周期为1 s。自动上料系统在工作过程中,首先是由上料调速电机进行间歇的旋转运动,以此来带动上料皮带间歇运动;当皮带上的电池运送至上料区域时,上料推气缸动作并与上料挡气缸夹紧电池;然后由旋转运动的摆臂使整个推块机构直线动作完成上料动作。主转盘电机将动力传输至分割器上,由分割器控制主转盘的间歇旋转动作,主转盘处分割器的驱动时间为7/12 s,定位时间为5/12 s,且主转盘每个周期内顺时针转动18°,当推块机构将电池上料至主转盘的电池座后,由主转盘旋转输送电池至下一工序处。

图9 自动上料系统驱动装置动作时序图

3.2 仿真求解及后处理分析

当完成自动上料系统装配、约束及驱动添加和函数定义等前处理设置后,利用ADAMS软件的模型检查功能进行检查,检查模型是否正确,以便对模型进行修改与完善,完成套管机虚拟样机的建立。进入脚本仿真,脚本仿真设定运行时间为1 s,步数为50步,进行自动上料系统的运动学分析。对机构的动作进行观察,通过动画发现各机构之间的配合运动合理,且没有产生干涉,因此系统结构设计合理。

在后处理中,绘制得到上料电池与U形推块及挡块接触力随时间的变化关系曲线如图10所示,其中实线曲线表示上料电池与U形推块间的接触力随时间的变化关系,虚线表示上料电池与挡块的接触力随时间的变化关系。可以看出当上料推、挡气缸夹住电池后运行平稳,接触力稳定。读取曲线上的数据,可知U形推块在0.05 s处与电池接触,并在此时由于推块机构机和U形推块的作用下使接触力到达最大,为155.95 N;电池在0.10 s处与挡块开始接触,此接触力在0.11 s时达到最大值,为-12.44 N(“-”表示力的方向与电池和U形推块间的接触力方向相反),此时电池和U形推块间接触力为12.49 N,可知两接触力数值大小几乎相等、方向相反,电池处于受力平衡状态。

图10 电池与U形推块及挡块间接触力随时间的变化关系

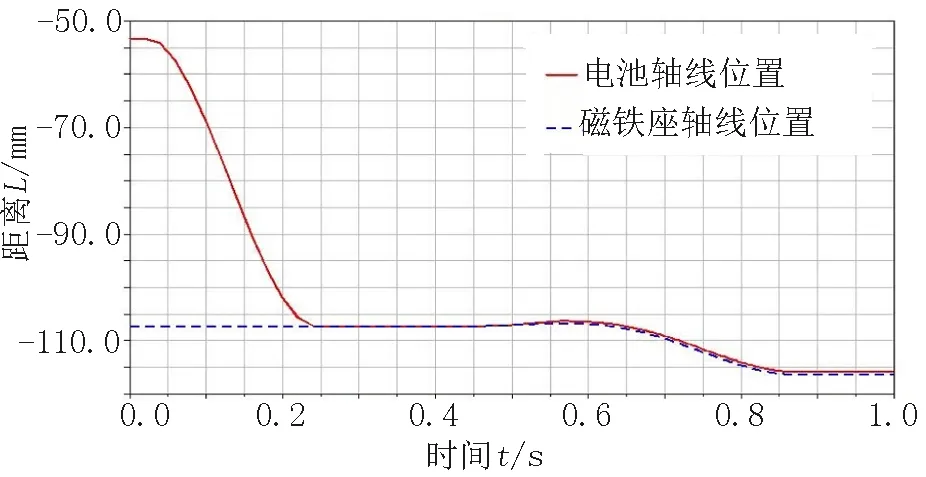

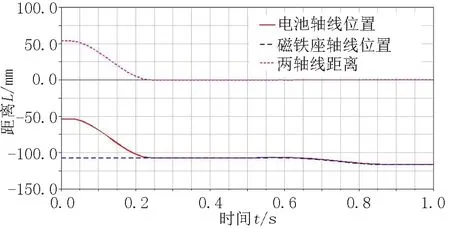

如图11所示为上料电池轴线及电池座轴线随时间变化的曲线,利用ADAMS软件的数据处理子工具栏对图中两曲线进行曲线相减处理,获得上料电池轴线与电池座轴线间距离随时间的变化曲线如图12所示。在推块机构和上料推、挡气缸的作用下,从0.24 s开始,上料电池轴线与电池座轴线之间的距离逐渐趋于0。

图11 电池轴线及电池座轴线随时间变化的曲线

图12 电池轴线与电池座轴线间距离随时间的变化曲线

4 结论

通过引入多工位并行的原理设计锂电池高速自动套管机的自动上料系统,利用SolidWorks软件建立自动上料系统的三维模型,并导入ADAMS软件中进行运动学分析,得到以下结论:

(1)对机构的动作进行观察,通过仿真动画可看出机构之间的配合运动合理,且没有产生干涉,表明直线往复式的上料方式以及自动上料系统的结构设计合理。

(2)当两气缸均与上料电池接触时,两接触力数值大小几乎相等、方向相反,电池处于受力平衡状态。

(3)通过后处理曲线分析,采用两个气缸夹持待上料电池能够使上料平稳,并且保证电池上料精确。