800WN泥泵增加前封水装置设计与改造

蒋嘉伟,王鹏

(中交海洋建设开发有限公司,天津 300457)

1 泥泵参数、磨损原因分析

目前疏浚市场常用800WN系列泥浆泵,该泵的性能参数:n=340r/min;H=58M;Q=11000M3/H;(清水流量)。通常,一个泥泵叶轮在其使用寿命内需要配置2个肩甲环、4个前护板、3~4个进口衬套、1个后护板。从更换的比率来看,易损坏的是前护板、肩甲环、进口衬管,根据实物磨损的情况及泥泵的结构原理,现对其磨损的机理分析如下。

在800WN泥泵上,叶轮的主工作叶瓣数量为3瓣,泥泵只有后封水而没有设置前封水,而在泥泵吸入口端的叶墙上设有9个径向附叶瓣,此9个附叶瓣的作用就是与肩甲环构成半开式叶轮离心泵,其产生的压力用以平衡泥泵蜗壳流道内的压力,可以认为在稳定工况下,由9瓣附叶瓣与肩甲环构成的半开式叶轮离心泵所产生的压头可以平衡3瓣主叶轮在蜗壳主流道内的生成的压头,使附叶瓣与肩甲环之间的流体无径向流动。一般来说,泥泵在进入疏浚时的过程为:挂离合→泵注清水→疏浚泥沙→注清水→列解泵。如果这个过程过渡平稳而且泥泵在正常疏浚时工况稳定,则可以认为附叶瓣产生的压力与主叶瓣产生的压力始终平衡,叶轮与肩甲环之间总是保持清水的环境。但实际工作时,由于绞刀吸口经常堵塞,引起泥泵的蜗壳内压力波动、附叶瓣的磨损引起泵效降低,都将破坏这种压力平衡,使蜗壳流道中含泥沙的流体灌入附叶瓣、肩甲环以及叶轮、前护板(进口衬套)之间,由于叶轮与前护板(进口衬套)之间的安装间隙只有1.5~3mm,所以直径较大的沙粒将在这里堆积,形成较严重的磨粒磨损。

2 相关的水力计算

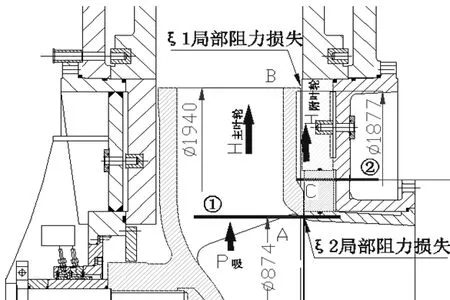

为获得相关的水利计算,下列离心泵理论计算时的各种假设仍需沿用:①离心泵的叶轮是无限多和无限薄,流体质点流动是沿叶瓣的。②流体流动无撞击、摩擦、涡流等水利损失。③半开式叶轮与闭式叶轮泵水采用相同的理论计算方式。泥泵组装图见图1。

图1

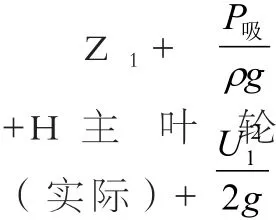

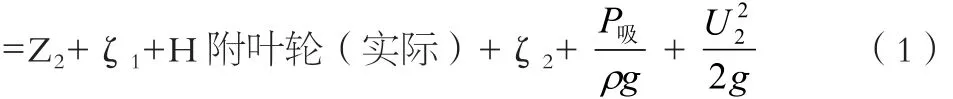

根据泥泵的装配图,在泥泵封闭时,沿A→B→C→A线可建立如下伯努利方程:

式中:P吸:为泥泵吸口压力。Z1=Z2为始、未点高度;

H主叶轮(实际):为泥泵传给泥浆的实际能量;

ρ:流体的密度。g:重力加速度;

ζ1:为叶轮外缘阻水环带与肩甲环之间的狭缝局部阻力压头损失;

H附叶轮(实际):为附叶轮付给流体的实际能量;

ζ2:泥泵前护板与叶轮间的狭缝局部阻力压头损失;

U2:是流体流出泥泵叶轮与前护板间狭缝时的速度;

对于式(2)在此我们可以认为:由于主叶轮的流道(宽350mm)与泥泵叶轮与前护板间狭缝(宽1.5~3mm)来说足够宽,因而U1≈0。即得到H主叶轮(实际)-H附叶轮(实际)=

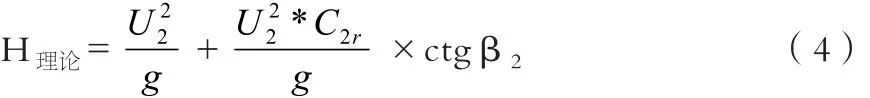

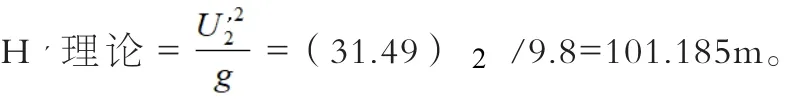

对式(3)的解释为:在沿A→B→C→A线时,主叶轮与附叶轮所产生的压头差,用以抵消两处局部阻力损失ζ1、ζ2和产生泥泵叶轮与前护板间狭缝流体的动能。引用离心泵压头计算理论,其理论压头为:

式中:U2是流体流出泥泵主叶轮时的圆周速度。

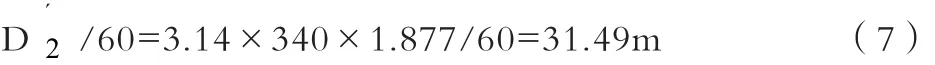

U2=3.14 nD2/60=3.14×340×1.94/60=34.52m/s。

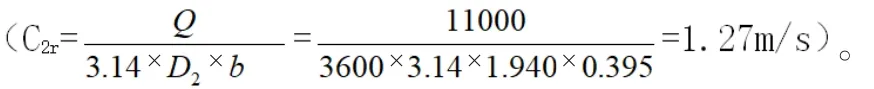

C2r是流体流出叶轮的径向流速,可根据泥泵的理论排量算出,

β2是流体流出泥泵主叶轮时C2于w2和的夹角。(通过对泥泵叶轮放样测得β2=1590)。

将U2、C2r、β2值代入式(4)得主叶轮理论扬程为:H理论=109.85m。

在实际扬程计算时还要考虑涡旋系数K2CU和水力效率ηh。

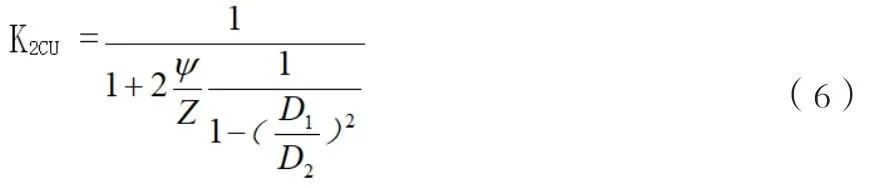

ηh=0.7~0.9(此处取0.9),K2CU可由普菲立节尔公式计算:

式(6)中各符号意义:Z=3为叶瓣数量;ψ实验系数,D1、D2是叶轮叶瓣和内、外径;实验系数ψ取值范围为0.8~1,或由式ψ=(0.55~0.65)+0.6sin(1800-β2)=0.65+0.215=0.865。 代 入 式(6)计算值得K2CU=0.58,代入式(5)得H实际=109.85×0.9×0.58=57.1m。

由计算结果可以看出,泥泵扬程序与产品标称性能接近。

故因附叶轮与肩甲环之间的安装间隙是1.5~3mm,可导致泵效下降,即ηh=0.7~0.9(此处取低值ηh=0.7),涡旋系数K2CU用式(6)计算后结果为K2CU=0.76。

H附 叶 轮( 实 际 )=H理 论,K2CUηh=101.18×0.76×0.7=53.8m,因此,H主叶轮(实际)-H附叶轮(实际)=3.3m。在此再引入式(3)H主叶轮(实际)-H附叶轮(实际)如果忽略掉ζ1(ζ1=0,这样可导致计算的封水量增加,有利于更可靠封水)则式,(3)可写为H主叶轮(实际)-H附叶轮(实际)

在式(3-1)中,我们需解方程求出流出叶轮与前护板之间狭缝流体的流出速度U2后,才能测算出可靠封水的流量。但这里有一个隐函数ζ2,是一个与流速、流量有关的隐函数,因此对该方程不易求解。为使问题得到简化,我们引入两平行板之间差压流体流动的相关理论对平行板间流量进行测算。

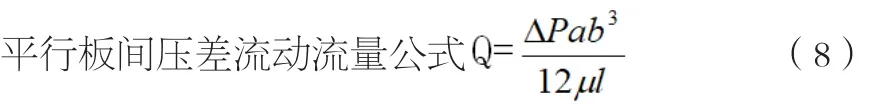

式中:a为平行板的长度;b为平行板间距;μ是流体的动力粘度;l是平行板宽度。

取两个环状截面①面和②面为研究对象(见总装图),叶轮与前护板的狭缝可近似等效成两平行板,平行板的长度为a=πD2=3.14×1.08=3.39m;平行板间距b=1.5~3mm(此处取b=0.003m,为最大安装间隙);平行板宽(式中D1=870mm,D2=1080mm是两环状面的直径)==0.105m。水在15℃时的动力粘度μ=1.140N.s/m2。

平行板两端的压差Δp=H主叶轮(实际)-H附叶轮(实际)=3.3米(水头)=32340Pa代入(式8)中得:Q=0.002m3/s≈7.5m3/h。

以上是通过对主、附叶轮产生的水力压差而造成叶轮于前护板间隙处的泄漏量,为确保可靠封水,将注入的封水压力与泵吸口压力之间的压差保持在0.1MPa,此时的叶轮于前护板间隙处的泄漏量通过(式8)计算为Q≈23m3/h,因此,选用的封水泵的排量可在25~30m3/h即可,封水泵的压头应视不同泥泵吸口的压力而选择。3500绞吸船通常为三台泵串联,水下泵的P吸口(相对压力)为-0.06~-0.04MPa,故封水泵可选用Q=25m3/h,H=5~10m的封水泵;舱内1#泵P吸口=0.18~0.3MPa,封水泵可选用Q=25m3/h,H=35~40m,舱内2#泵P吸口=0.6~0.8MPa,封水泵可选用Q=25m3/h,H=85~95m。

3 泥泵局部改造

(1)改造叶轮。在附叶轮的外缘增设封水保压环带,设置此环带有两个作用。其一,此环带与肩甲环之间的间隙为1.5~3mm,可有效防止大颗粒磨料或养殖废弃物塞入叶轮与肩甲环之间。其二,可保证前端封水有效性。(2)改造前护板。在前护板的凹腔处设置通水孔(3~6个),以将封水引到前护板与叶轮之间。(3)在小泵盖上钻孔(3~6个),将封水引入前护板凹腔,根据800WN泥泵图纸分析,上述三点容易做到。