国内外典型石化企业过程安全管理建设对比研究

韩超一,张晓华,王廷春,张树才,薛明军

1.中国石油化工股份有限公司青岛安全工程研究院 (山东 青岛 266071)

2.山东省特种设备检验研究院东营分院 (山东 东营 257091)

经过几十年的持续改进和完善,很多国外石化企业的过程安全管理已达到较高水平[1]。为实现“零事故、零污染、零伤害”的目标,各家公司采取了一系列先进的安全管理策略。当前,我国石化企业在过程安全管理上与国外存在较大差距,很多企业并未真正推行基于风险的工艺设备管理方法,也没有在设计、运行过程中根据风险评估结果制定生产运行、设备管理方案[2],安全管理仍处于依靠人员定性审查、通过检查发现隐患、通过处罚警示员工的被动管理阶段[3]。

通过文献分析和现场调查研究,对欧洲、美国、日本等国家和地区典型石化企业,在组织机构和职责、风险评价和隐患治理、承包商和供应商管理、装置设施设计和建设、变更和应急管理、检查和监督等要素中体现出的过程安全管理经验进行总结,并与国内石化企业进行对比,以借鉴海外的先进管理理念、制度体系与技术,提升国内石化企业的过程安全管理水平。

1 国外石化企业过程安全管理的优秀实践

1.1 管理体系建设

BASF公司自1992年开始贯彻责任关怀原则,制定了具体目标,并于2007年建立责任关怀管理体系[4]。该体系包括与全球环境和健康保护以及安全和安保有关的条例、标准和制度,涵盖了价值链的不同环节,覆盖了产品监管、物流安全、职业安全、职业医疗和健康保护、环境保护、工艺安全、应急响应、沟通、安保、能源、审计与检查等领域,强化了风险领域的专业控制。全球责任关怀指导委员会(GCRC)负责指导BASF全球环境、健康和安全(EHS)网络的运行。

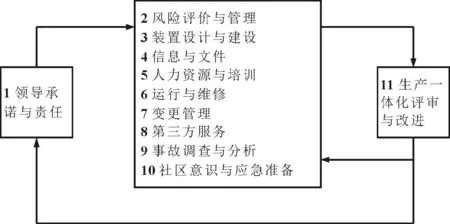

Exxon Mobil公司于1991年建立操作一体化管理体系(OIMS),包括11个要素[5],如图1所示。这些要素指出从新项目设计、建设到运行所涉及的安全、健康和环境管理等方面的问题。21世纪初公司开始加强设备可靠性管理,推出设备可靠性管理体系,对操作完整性体系进行补充,使组织的焦点集中在设备可靠性上,推荐大量的支持技术,努力消除高成本和重复性故障。

BP公司2002年发布了《做好HSE》,推行以危害识别、风险评估为核心的一体化管理体系[6]。德克萨斯炼油厂事故后,公司认识到推行一体化的运营管理体系将有利于安全环保工作更好地融入到设计、工程、生产、设备等多个专业的过程安全管理中。2008年公司发布了《运营管理体系》(Operating Management System)操作手册,强调了4P管理,管理对象包括工厂(Plant)、过程(Process)、人员(People)、绩效(Performance),以进一步降低运营活动中的HSE风险,并持续改进这些运营活动的质量。

图1 Exxon Mobil公司一体化管理体系要素

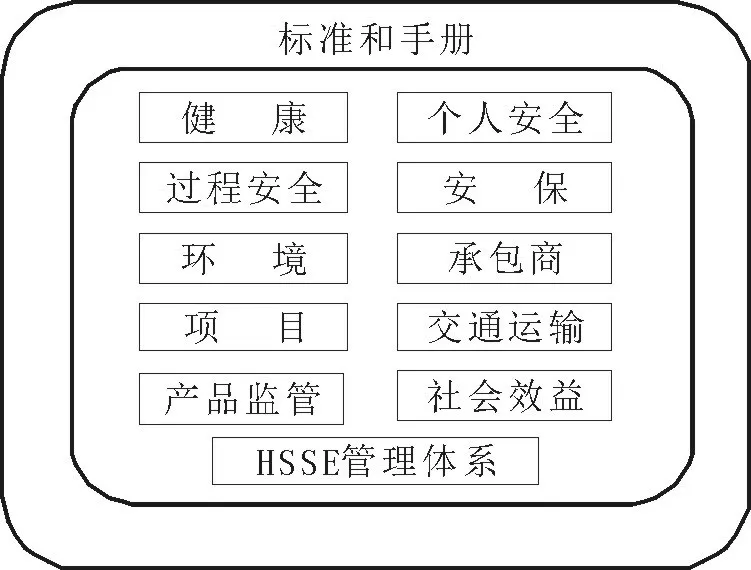

Shell公司于2009年整合形成了HSSE管理体系(图2),将专业划分为健康、过程安全、个人安全、安保、环境、承包商等10个部分,各专业均执行该体系的风险管理方法,每个专业建立具体可操作的手册和标准[7]。

图2 Shell公司HSSE管理体系要素

1.2 组织机构和职责

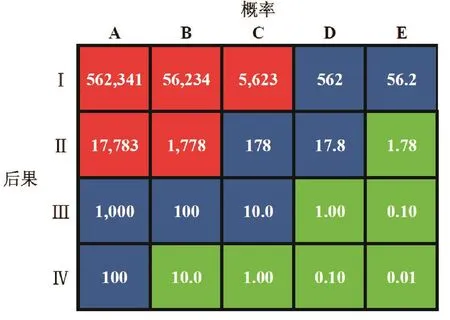

Exxon Mobil公司建立的分委会包括承包商管理委员会、可靠性及维修指导委员会、团队指导委员会、未遂事件委员会。分委会由多个专业和层次的人员组成,对提升某个关键管理起到专家的作用。在职责方面,公司引入“业主”(Owner)概念,每个管理要素指定一名高级管理人员担任业主,加强主体责任的落实。业主的职责包括:确保与本系统关联和界面的正常运作;制定、实施本系统的提升计划,并获得管理层的批准;对本系统的运行状况进行监督;就本系统的日常管理绩效定期对管理者问责。业主由不同部门经理及以上级别人员担任,具体分工见表1。

表1 Exxon Mobil公司管理要素主管人员

BP公司的管理机构呈矩阵式,管理责任呈直线式。事业部负责其管理范围的各项安全活动,工厂、车间等层次的直线管理人员是安全第一责任人,车间未设置安全工程师或安全员,员工均担负安全责任。HSE部门负责管理系统的策划、指导、监督和统计分析,向决策层提供策划的建议,统计分析和检查监督的结果,并向执行层实施指导、审核、监督等。

1.3 风险评价和隐患治理

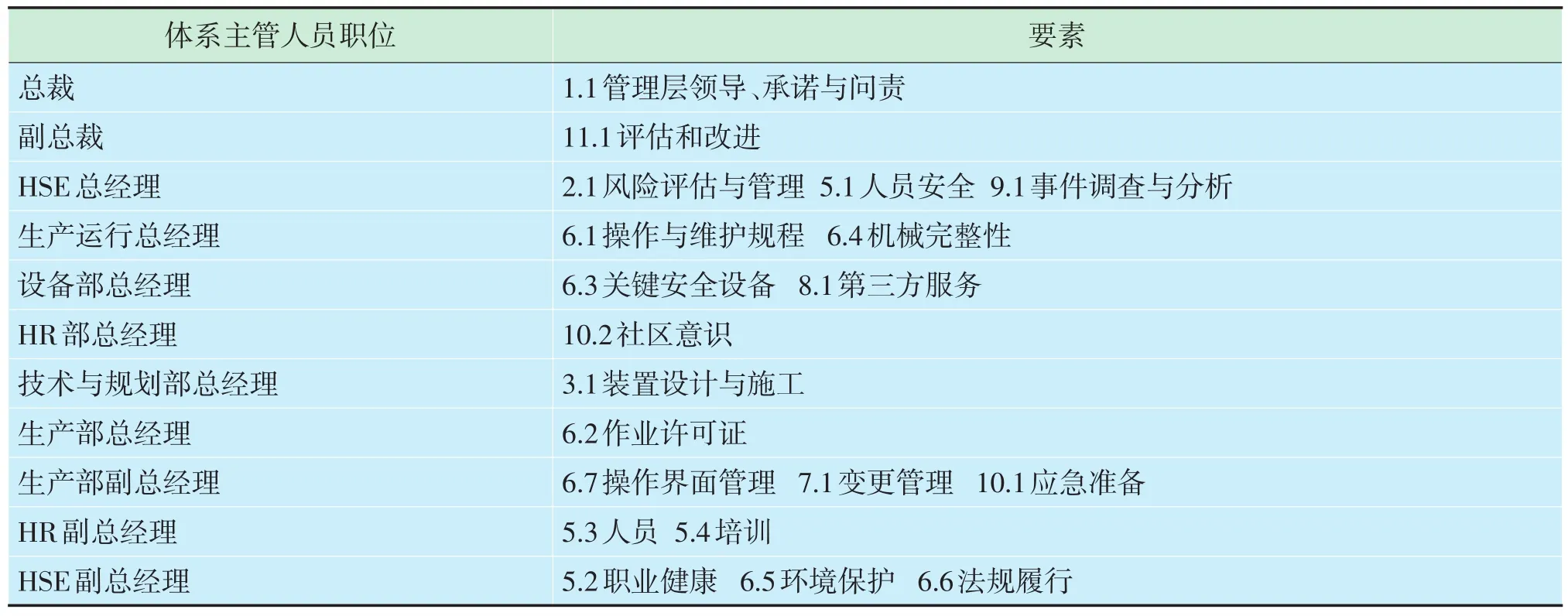

Exxon Mobil公司依据风险评估矩阵,将风险后果、概率分别按照I-IV级、A-E级进行划分和定量管理,如图3所示。公司以业务团队为基本单位建立风险清单,每周发布风险信息,跟踪管理各业务团队的风险库存和风险等势值。

BP公司将风险的严重性和可能性分别按照AH、1~8进行等级划分,风险矩阵如图4所示。墨西哥湾原油泄漏事件后,公司修订了风险评价矩阵,增加了死亡10人以上、重大泄漏等后果的风险分级,严重性最高的A、B、C三级风险纳入企业主要负责人管理职责中。此外,BP公司也实施动态风险管理。各个部门每年组织对区域风险回顾登记,识别新风险,持续降低现有风险。

图3 Exxon Mobil公司风险等势矩阵

BP公司还建立了风险评估准则,确定必须进行开车前安全审核(PSSR)的情形,对选定的关键维护活动进行审查,对关键问题进行双重检查。开车前开展对操作规程的安全审查,确定对操作规程的管理等级和对操作人员技术、身体、心理的不同要求,确保PSSR小组提出的建议措施得到落实后再授权开车。

Shell公司按照政府要求进行重大危险源注册,还对企业内部评估出的中等及以上风险进行内部动态登记。针对风险大的变更过程,设计了《工艺设计检查单》、《危害检查单》、《维护检查单》、《健康危害检查单》等,工程师、工艺顾问根据清单提示先后进行风险和工艺危害识别,对变更较多或复杂的情况进行HAZOP分析;根据《开车准备审查清单》明确开车前准备、MOC和技术保证、程序和培训、工程审查等内容,确保变更后开车前的安全审查;参照《项目实施后评审表》对变更效果进行评审,变更期到6个月必须进行审核,根据评审结果进行恢复或转为永久变更。

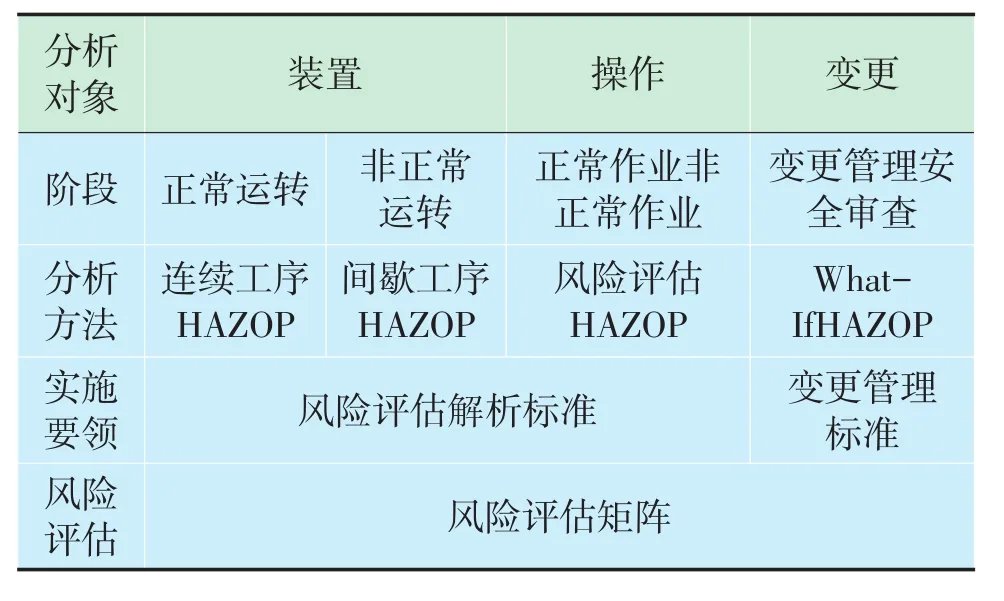

东亚石油公司生产线危险因素的分析主要应用HAZOP分析和What-If方法,详见表2,用于正常运行、非正常运行、操作、变更管理等阶段,并规定每3年重新回顾一次。

表2 日本企业的装置风险分析方法

图4 BP公司风险矩阵

1.4 承包商和供应商管理

BASF公司建立了国际通用的物流服务商安全评估体系,对物流公司进行评估。公路承运商采用道路安全质量评估体系(RSQAS),并有严格的门检制度,自提车辆也需要符合车检要求。对船运公司进行管理体系审核,江船采用SIRE、海船采用CDI评估体系,符合公司安全标准的船舶才能使用,并配备专业的船检人员,装卸货前严格执行检查。

BP公司对于承包商安全管理、风险管控等各项工作采用量化指标进行管理,例如,在承包商安全管理中设置了违规率、动火作业符合率、脚手架符合率、气瓶符合率等多种指标,实施量化考核。

1.5 装置设施设计和建设

BASF公司贯彻本质安全理念,从设计的第一步开始抓安全管理,实施设计0~5步审查,审查人员必须按照审查表逐项确认。在设计时,无论是装置选材、设备选型还是防护设施等方面都实行高标准、高投入,遵循严格的企业标准。

BP公司倡导“本质安全设计是一种原则,一种思维方式,代表风险管理未来的发展方向”,优先在设计上消除危险,包括:①进行最小风险设计,在设计上消除危险;②应用安全装置,通过安全防护设计或装置,使风险减少到可接受水平;③提供报警装置,采用报警装置检测危险状况,向有关人员发出适当的报警信号;④记录目前没有控制措施的剩余风险及解决办法不完善的原因。

表3 BASF公司变更管理分级表

1.6 变更和应急管理

BASF公司的变更管理强调从源头控制风险,将变更分为技术、组织、设施变更,并建立风险等级评估表明确风险评估的内容,见表3。公司使用电子化E-MOC数据库,进行变更的提交、审批和关闭;根据变更投资金额和风险级别不同,由不同级别的EHS代表对其进行安全审查,2、3级变更由全球总部风险专家进行评估。BASF公司每年组织研讨会,对变更涉及的相关人员进行轮训,交流变更的执行经验。

BASF公司建立了完善的一体化应急管理平台,设置检测、报警、预警、消防的一体化中心。设置有4辆环境监测车对厂区周边实施24 h不间断的环境质量监测,包括大气、水、噪声及异味监测,数据实时传至环境监测中心。日本根岸炼油厂除了配备7台消防车外,还配备了消防艇,用于海上轮船卸油应急;在靠近高速公路的一侧配备了水幕设备;在海上污水排放处设置了栅栏,可在紧急排放下拦截污水。

1.7 检查和监督

Exxon Mobil公司要求人均每年上报0.2个未遂事件,采用IRAT事故风险分析工具,利用分级矩阵来决定事件调查的等级。公司建立了公司级、工厂级未遂事件管理委员会,各工厂的未遂事件委员会将事件经验教训分享至其他工厂,相互借鉴吸取经验,完善本厂的设备、工艺操作等。

公司每季度收集各要素的测量指标(KPI),指导管理层及时纠偏,确保体系正确运行;还创立风险等势值、生产安全操作指数(MSOI)、安全行为指数(SAI)等管理工具,并建立专业化检查表,确保生产管理人员现场检查的专业性和对安全理解的一致性。其中,SAI指数可对现场作业人员的行为按统一标准作出定量评价,反映出观察样本区域内安全现状以及一段时间的趋势。HSE部将SAI周报和月报发送给各专业团队及承包商管理人员,并在生产领导小组(MLT)、承包商例会等会议上分享,用于促进现场安全工作。

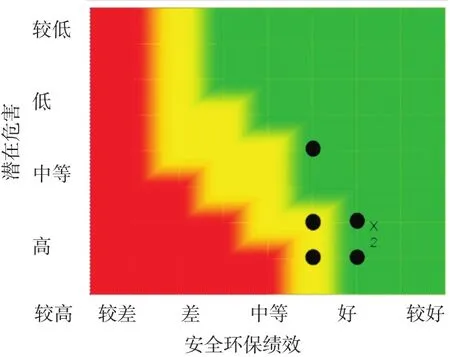

1.8 审核评审和持续改进

BASF公司的管理审核包括约600条审核问题,综合考虑了安全环保绩效与装置潜在危害程度,如图5所示。审计结果分为绿区、黄区、红区,对应不同的复审频率要求:绿区为(5±1)年,黄区为(3±1)年,红区为1年内复审。量化的管理审核有利于发现企业管理提升的趋势,督促企业最高管理者进行安全环保管理提升。

1.9 维护社区的和谐关系

BASF公司在维护社区和谐关系中做出很多努力,保持了良好的政府、社区关系。公司设有20多个专线、热线可以保持与居民区、政府、公共机构等组织的联系;收集了30年来的各类事故与投诉,对相关人员进行应对突发事件的宣传与公关培训;建立对外接待中心,接待社会各界来工厂参观,并与政府和社区居民形成日常性的良性沟通机制。

图5 BASF安全环保绩效与潜在危害分布图

日本的化工厂每年组织、召集附近本地街道会长汇报安全环保工作的内容,每月通过政府办公厅的外部团体以及公司总部发布信息,组织和接受民众前来参观,不定期组织进校讲解、社区帮扶等活动,以提升社会群体的认知。日本企业还发动了企业SEGES(社会、环境贡献绿地评价系统)认证,鼓励企业维持与自然环境和谐发展的局面。

2 国内石化企业过程安全管理现状及改进措施

2.1 国内石化企业过程安全管理存在的突出问题

国内企业在管理中形成了以隐患排查与治理为指导的风险管理理念,通过“三同时”确保本质安全,实行“四不放过”指导事故调查和责任落实,推行“四不两直”指导安全环保检查等。整体上,我国过程安全管理仍处于依靠人员定性审查、通过检查发现隐患、通过处罚警示人员的被动管理阶段[3]。

我国大部分石化企业执行国家安监总局2005年发布的《危险化学品从业单位安全生产标准化评审标准》,部分大型国有企业,如中石油、中石化等均建立了内部HSE管理体系[8],但与国际先进石化企业相比,我国实施运营一体化管理体系的企业极少。大部分企业未在设计、运行等过程中根据风险评估结果制定相应生产方案,没有真正推行基于全生命周期风险的过程安全管理方法。

针对国内部分石化企业进行的实地调研与评估,对企业事故、事件发生的原因进行分析,总结我国石化企业过程安全管理面临的突出问题,主要问题如下。

1)没有切实贯彻“谁主管谁负责”和“专业安全”的职责体系。企业中凡是风险高的事务均被认为是安全部门的事情,安全责任未完全落实到各专业、各岗位。

2)风险管控的系统性不足。企业从设计施工到生产运行各阶段未经科学方法进行系统风险评估,装置建成后隐患治理,改、扩建项目的数量较多,本质安全难以保证。

3)不能全面识别生产异常情况,过于依赖操作人员的经验判断。缺乏报警控制指标,极少进行原因分析和改进,开停车方面事故多发。

4)变更管理分散,部分变更绕过管理程序,无法统一登记、追踪。应用会议评估或者领导审批确定是否进行变更,不能充分识别变更风险。部分企业未明确临时变更、紧急变更与正常变更的异同,对临时变更的关闭不能有效控制。

5)装置应急设施投入不足,设计标准低,应急预案可操作性不强。大多数企业无法做到视频监控全覆盖。

6)未对岗位培训需求进行系统识别和策划,培训随意性大。培训课件、教材等没有审查、备案,不利于持续改进培训内容。培训师素质参差不齐,质量难以保证。

7)国内实施以处罚为手段的检查,缺乏沟通与鼓励。只要求上报灾害性过程安全事故,对主动控制指标不要求上报,缺乏对未遂事件等指标的统计。

8)事故调查通过现场勘查、访谈等方式进行,经推断得出事故的原因,极少使用根原因分析工具。企业内部对事故、事件的统计分析较少,对未遂事件进行考核,员工上报事件、分享经验的积极性低。

9)未建立系统实用的管理审核检查表,难以提出深层次的管理改进建议。没有实施量化审核评估,无法评估企业的整体管理水平,进行同行业横向和企业自身纵向的比较。

2.2 改进措施

1)健全安全生产责任制,落实安全主体责任。建立安全责任矩阵,确定企业的安全角色,分析企业的安全活动,确定不同角色在各种安全活动中的责任。借鉴Exxon Mobil公司的经验,落实“谁的业务谁负责、谁的属地谁负责”,确保事事有人负责,避免责任不清而出现的无人负责现象。健全安全生产问责机制,确保人人知晓各自岗位和工作的风险及防控措施,对上报及时、处理得当的尽职行为予以表彰、奖励,反之进行批评、惩处,以促进主体责任更好地落实。

2)应用风险评估方法,确保本质安全。学习BASF、BP等公司本质安全的理念,在设计阶段,应用风险识别和评估工具系统识别工艺过程中物料存在的风险;在审查阶段,使用HAZOP、SIL等对工艺、布局、物料流向等进行审查;在装置选材、设备选型和防护设施等环节实行高标准、高投入。采用科学的模型计算建筑物防爆等级和安全距离等,利用现有评估工具对装置区建筑物安全进行评估,通过增加防爆墙、防爆膜等,使离装置区近的建筑达到规定的安全系数。

3)重视全生命周期管理,向预防性管理转变。引进Exxon Mobil、BP、Shell以及东亚石油公司的技术和方法,施行以风险评估为基础的全生命周期管理,由隐患、事故管理向预防性管理转变,并形成支持风险评估的数据采集体系。风险评估贯穿工厂的全生命周期,选址采用定量风险评估方法,初步设计之后采用HAZOP方法,作业过程采用工作危害分析,可使用CFD方法计算污染扩散模型、储罐和装置风险等。

4)重视设备可靠性,建立运营一体化管理体系。借鉴Exxon Mobil、BP、Shell等公司一体化管理的经验,在基于风险识别的基础上进行风险分级管控,逐步建立运营一体化管理体系。推出设备可靠性管理体系,对操作完整性体系进行补充,努力消除重复性故障,并通过故障统计软件、腐蚀监测数据等进行设备寿命预测,制定每台设备的预防性维修策略,打造装置安全工厂。

5)开展承包商、供应商安全能力评估,推行积分考核机制。针对企业工程技术、检维修等不同类型的承包商,从人力、管理、设备、技术、能力等方面,确立评估指标,实施有效、便捷的承包商安全能力评估,促进承包商安全管理提升;注重供应商物资质量管理,强化对物资检验、入库验收等开展第二方审核,加强承包商与供应商管理。推行承包商、供应商安全管理积分考核机制,建立安全黑名单,将违反法律法规和管理制度、导致事故的承包商和供应商纳入黑名单。

6)提倡绩效公开与事件分享,利用过程指标改进管理。以Exxon Mobil公司的先进做法为标杆,完善奖惩制度与考核机制,鼓励员工主动分享未遂事件与经验教训,打消员工因未遂事件遭受处罚的顾虑。为企业员工提供了学习和改进机会,打造绩效公开、事件分享的文化,通过精细、专业的过程绩效指标分析管理缺陷和发展趋势,为管理改进提供决策。在绩效考核方面,对故意违章零容忍,把安全一票否决落实到设计、选型、建设、维护等过程,以确保工厂设备、状态监测、控制系统、报警连锁、紧急停车系统及相关设施等的完整性和可靠性。

7)注重维护与社区关系,与政府建立良好沟通机制。学习BASF和部分日本企业的优秀做法,把社会力量看作安全管理工作的重要推动力,注重维护与社区关系,主动接受社会监督,向社区公开企业风险信息,同时与政府建立良好沟通机制,使企业意见能够受到政府重视。

3 结论

国外大型石化企业的过程安全管理已经达到较高水平,而我国企业仍处于隐患、事故管理阶段,与国外以风险管控为基础的全生命周期管理存在较大差距。通过对国外典型石化企业的过程安全管理经验进行总结,结合国内现状,提出以下改进措施:①健全安全生产责任制,落实安全主体责任;②应用风险评估方法,确保本质安全;③重视全生命周期管理,向预防性管理转变;④重视设备可靠性,建立运营一体化管理体系;⑤开展承包商、供应商安全能力评估,推行积分考核机制;⑥提倡绩效公开与事件分享,利用过程指标改进管理;⑦注重维护社区关系,与政府建立良好的沟通机制。