拉带连接螺栓的紧固扭矩过程能力分析

申成振,栗林涛,袁文强,张斌,张博峰

(陕西重型汽车有限公司,陕西 西安 710022)

前言

汽车整车装配,是汽车制造过程关键一环,螺纹副连接是汽车行业运用最广泛的连接工艺。螺纹副连接的预紧力是否可靠,紧固扭矩的装配质量和运行能否有效保障,主要受两方面影响:合理设定所装配的紧固扭矩设计值,以及对螺纹副扭矩的紧固进行有效控制。

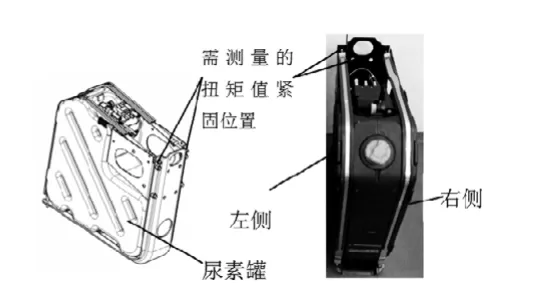

进行螺纹副连接的紧固扭矩过程能力的分析,是对汽车螺纹副连接质量及运行可靠性保障能力的评估。而本文探讨的汽车尿素喷射系统中用于紧固尿素罐的两条拉带螺栓,是行业内较常见的一种含螺纹副连接的形式,其结构为两端各一个T形螺栓与中间的拉带(带材)焊接连接形成(如图1所示),但目前这种结构的紧固扭矩缺乏完善的分析计算方法,主要参考经验公式和工艺试验,同时在采用扭矩控制法紧固时,紧固特性与常规紧固件有一定的差异。这增加了明确紧固扭矩设计值和保障装配可靠性质量的难度。

本文对这种拉带螺栓采用扭矩控制法进行紧固扭矩的工艺试验,其设计值为双向容差,采用SPC(统计过程控制)的分析方法,进行该工艺与设计期望正态一致性程度的评估检验,分析过程能力指数(Cpk值),进行均值-极差(Xbar-R)控制图分析。

1 产品结构和过程能力试验方法

1.1 产品结构

尿素箱总成产品(如图2所示)由拉带螺栓(2条)、螺母(4个)、L形支架、橡胶条(2条)、尿素罐、计量泵支架等装配而成;其中拉带螺栓与螺母为螺纹副连接,橡胶条垫于尿素罐和拉带螺栓之间,通过L形支架和计量泵支架固定尿素罐;螺纹的规格为M10粗牙,支架为碳钢冲压件且表面涂漆,尿素罐材料选用高密度聚乙烯。拉带螺栓两头为T形螺栓,与中间采用的拉带(带材材料为不锈钢)焊接形成(如图1所示)。

图1 拉带螺栓结构

图2 尿素箱总成结构

1.2 过程能力试验过程

参考欧系汽车厂采用扳手测螺栓发生屈服时来估算紧固扭矩的经验[1],以尿素箱总成零件达到屈服为参考目标,进行紧固扭矩的工艺试验,得出紧固扭矩设定值目标为5Nm±2Nm。

抽样30件小批试生产验证中的尿素箱总成,依次进行样件左右2条拉带螺栓的紧固测试。螺纹紧固采用扭矩控制法,先对拉带螺栓底部螺栓进行安装紧固,然后使用杜派TDIS-40定扭气扳手依次进行两条拉带螺栓的螺纹副紧固(在图2所示位置并控制扳手紧固冲击次数),扳手的预设扭矩为5Nm(达到设定扭矩自动断气);最后使用数显式扭力扳手,在2分钟内测取记录扭矩读数。测量结果见表1。

表1 拉带螺栓螺纹副连接紧固扭矩 单位:Nm

2 紧固扭矩的统计过程控制分析

2.1 正态性检验

双向容差的汽车批量产品生产过程中,在没有特殊偏差下,一般是服从正态分布规律的,其分布曲线为高斯曲线,记为X~N(μ,σ2)。由于在n≥30的大样本[2]随机抽样数据下,产品稳定状态下的过程标准偏差(σ)未知,我们假设拉带螺栓的紧固扭矩随机测量值,服从产品期望紧固值(5Nm)要求正态分布 X~N(μ,σ2),其误差可信程度为 95%;则可采用“t检验”[3]的统计量进行假设检验(即μ的检验)。

假设检验方法为:以样本的标准偏差S代替稳定过程中产品的σ值,进行无偏估计;得出拒绝这种符合正态性假设的拒绝域条件为:。为扳手的预设扭矩值5Nm,置信水平取(双尾检验),则查表。计算得:左侧;右侧 S=0.51,。则可知右侧拉带螺栓的扭矩检测数据,在 95%的显著性水平下接受前述的假设检验,认为符合正态分布规律;而左侧虽然,但按检验公式衡量:在0.05的显著性水平下,是拒绝这30组数据近似服从正态分布假设的,主要是由于4.799Nm的均值扳手设定值中心偏差较大所致。

对左侧拉带螺栓样本也可以采用“p检验”[2][3]。在EXCEL工作表中按公式TDIST(2.20,29,2)计算,得出其双边检验的概率p值为0.0354,与“t检验”的假设检验结论一致。

2.2 过程能力指数(Cpk)分析

忽略产品过程中心偏移:产品过程能力的评价可按Cp=T/6σ≈T/6 ,T为产品公差要求;抽样的随机测试数据的处理,应以S代替σ值进行无偏估计。

实际上近似正态分布的测量数据样本与扳手设定值的设计要求是存在中心偏移的,因此本文工序试验的过程能力应按Cpk(过程能力指数)[4]进行评价。计算按式(1):

式中:ε为样件的均值(μ)与产品公差中心(M)的偏移值(即ε=|M-μ|)。

样本的标准差S,按式(2)计算[4]

打响民生水利品牌,出自2011年广东省水利工作会议上汪洋书记的讲话。它揭示了广东过去一个时期水利改革发展的显著特点,也指明了广东未来一个时期水利改革发展的总体方向。

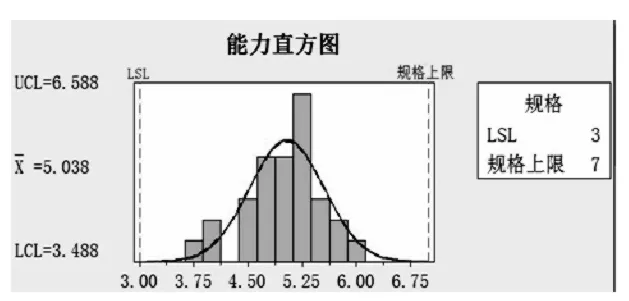

左侧拉带螺栓数据样本计算结果为:S=0.49,Cp=1.36,ε=0.20,Cpk=1.22;右侧结果为:S=0.51,Cp=1.30,ε=0.04,Cpk=1.27。左右两侧的Cpk值均在1.0到1.33之间。

表明了该过程能力尚可,但未达到过程能力充足的评价等级要求;仍需注意控制,防止发生大的波动[5]。

minitab软件得出的左右两侧过程能力直方图如图3、图4所示。

图3 左侧拉带螺栓紧固能力直方图

图4 右侧拉带螺栓紧固 能力直方图

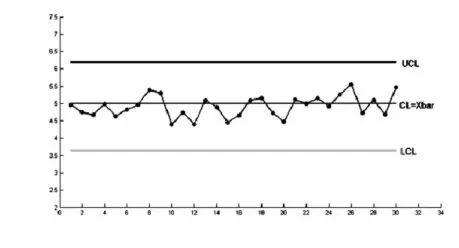

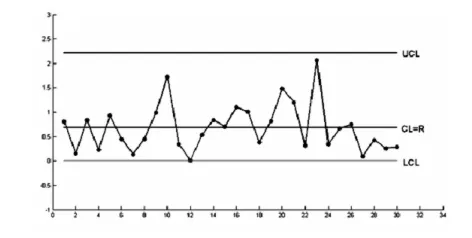

2.3 极差-均值控制图分析

文献[4]提出:为提高过程能力(从而改进性能),将精力集中在减少普通原因上,为此要求对系统采取管理措施,加以纠正,对改变的过程制作控制图并分析,通过连续监视控制图确保系统改进的有效性。

表2 -R控制图控制界限计算公式

表2 -R控制图控制界限计算公式

?

式中:A2、D3、D4为常数分别取1.880、0、3.267。R、为样件极差值与级差均值。

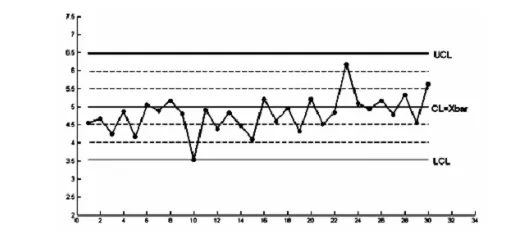

图5 样件的控制图(左右侧整体)

图6 样件R控制图 (左右侧整体)

若单独对样件左侧与右侧的紧固扭矩样本进行受控状态分析。控制图控制线准则按 CL=μ,μ±3σ判定。左侧与右侧紧固扭矩样本控制图如图7、图8所示。

图7 左侧紧固带扭矩控制图

图8 右侧紧固带扭矩控制图

可以看出:检测生产过程中抽样的样件紧固扭矩值,其紧固扭矩的过程生产是可控的。(连续30均未超出上、下控制线界限;在控制域内未出现间断、倾向、周期等异常现象;若按“界内点排列不随机判异”评判[6],右侧紧固带扭矩中有两组点连续3点中有2点落在中心线同一侧的B区外,如批产过程则需引起关注)。

3 统计过程分析的数据结论

1)正态性假设检验:在 95%误差可信程度的近似服从正态分布假设下,样本右侧拉带螺栓扭矩值接受假设检验(服从正态分布),左侧拒绝假设。可以看出:杜派 TDIS-40定扭气扳手在5Nm要求的生产过程保障中,可能会产生紧固值均值较大的“中心偏差”,进而难以接受0.05显著性水平下的正态性检验。

2)Cpk值:左右两侧扭矩值的Cpk值均在1.0到1.33之间。按评价标准:工序能力均都不充足,若认可本试验过程则在实施时需注意控制和监控。在本案例中,在未验证出更优扭矩紧固控制方法和产品改进之前,可以考虑临时采用这种工艺生产,但要求工艺必须制定扳手定期标定计划和加强检测等措施。

3)控制图分析:小批试生产的验证,其过程是可控的。可预估:在没有特殊的外界偏差干扰下,其小批及批产过程也是具备可控能力的。

4 结论

由于尿素箱总成的拉带螺栓紧固扭矩,比常规螺纹副的扭矩紧固更难以进行控制;文章抽样了使用定扭气扳手及扭矩控制法紧固的拉带螺栓扭矩检测数据,借助SPC工具进行过程能力分析。包括:样本是否与设计设定要求一致程度的正态性假设检验,过程能力分析(CPK值评价),通过控制图进行过程稳定性及可控性的分析。

数据表明:1)杜派TDIS-40定扭气扳手在紧固过程中,可能会产生“中心偏差”,进而难以接受显著水平0.05下的假设检验;2)样件紧固扭矩过程能力均不充足,如临时接受按此工序进行生产,则需加强生产过程的控制和检测。3)生产过程基本上是稳定、可控的。

根据分析结论,一方面考虑提升泵支架刚度和增加尿素罐厚度等产品设计优化,改善紧固扭矩设定值要求;另一方面考虑通过改进扭矩控制方法、改进扳手工具、制定过程监测控制计划等控制措施,满足产品质量保障要求。