汽车总装整体式自动合装工艺规划要点*

严星 杨建 许宝强 万小飞 裴潇杨

(广州汽车集团汽车研究院)

在能源革命、智能革命和第四次工业革命浪潮的推动下,消费者对汽车共享化、个性化的需求越来越高,汽车制造业迎来前所未有的颠覆性变革。面对这一重大机遇和挑战,汽车总装车间需提升柔性化、自动化共线混流生产水平,优质快速满足市场需求。相对于分体式人工辅助合装,整体式自动合装工艺在自动化、人力节省、效率提升、拧紧质量保证上有较大优势,应用越来越广泛。基于此,某乘用车工厂实施了整体式自动合装工艺,经过验证,达到了预期的规划效果。文章介绍了该工艺的关键组成要素,以及实现自动化合装的重点工艺方法。

1 整体式自动合装工艺整体介绍

图1示出整体式半自动合装工艺,其将前悬、排气、油箱、后悬等分总成集成在托盘上,通过自动导引台车(AGV)或举升机,一次举升完成与车身合装。由于AGV式合装多采用连续式合装,受限于自身结构,难以实现前后减振器自动对位以及和自动拧紧机构对接。

图1 整体式半自动合装工艺

图2示出整体式自动合装工艺。剪式举升机举升整体式底盘与车身合车,前后减振器通过辅助扶正机构与车身自动对位,对整个产品平台化及系统精度要求高,设备投资相对较大。

图2 整体式自动合装工艺

2 整体式自动合车组成要素

2.1 平面布置

合装输送系统由合装托盘输送线、底盘1线及两端移载机构形成的口字型机构组成,如图3所示。整个合装系统要对接的辅助分装区很多,需统筹考虑平面布置和物流。以燃油车型为例,对接的主要分装线包括前副车架、动力总成、前悬、后悬分装线;对接的主要助力设备包括前悬、后悬上线助力设备;集成的主要模块包括燃油模块(油箱、油管)、制动模块(制动管)、冷却模块(散热器、中冷器)及排气模块(排气管、隔热罩)[1]。

图3 整体式自动合装系统工艺布局简图

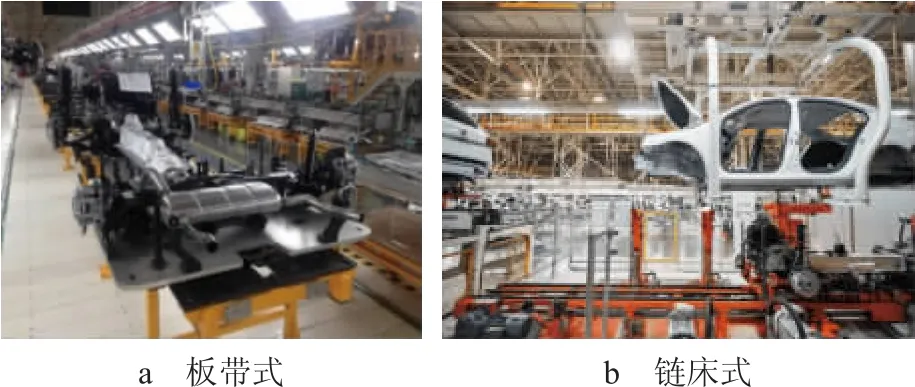

2.2 合装系统输送线

合装托盘的主要输送形式,如图4所示。链床式托盘分装线不需要在地面上挖基坑,其噪声低、柔性好,得到越来越广泛的应用。底盘1线采用带动力式链床、滚床或吊具驱动无动力式滚床。

图4 整体式自动合装系统合装托盘输送形式

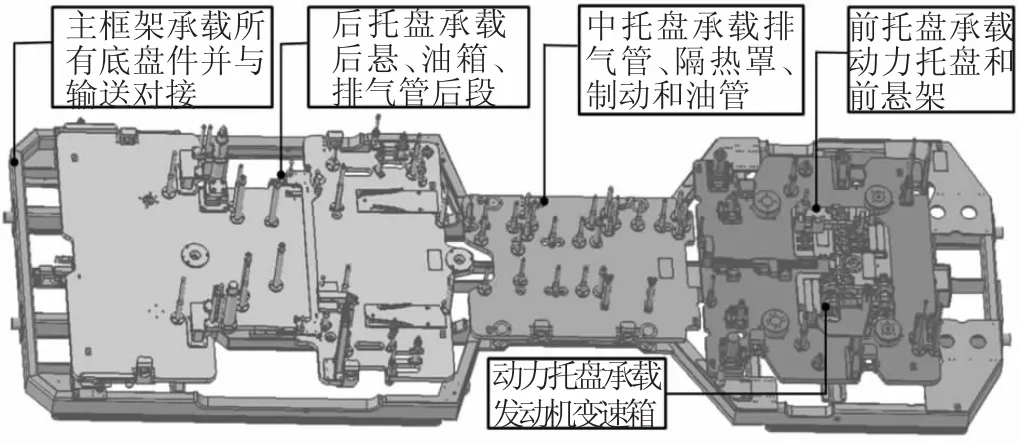

2.3 合装托盘

合装托盘由主框架、前托盘、中托盘及后托盘四大模块构成,以燃油车型为例,如图5所示。动力子托盘作为前托盘组件,各子托盘与主框架之间以及动力子托盘与前托盘之间均需采用销孔快换机构,实现快速分离和合并,根据产品平台的不同,以类似搭积木的形式进行切换。为适应多平台柔性化混流生产,合装托盘主要具有以下3个功能:1)满足底盘件分装上件的要求;2)承载底盘件并输送到合车工位;3)设置合装定位系统接口[2]。

图5 燃油车型合装托盘主要组件和功能

2.4 合装托盘的平台化和托盘库

当多平台混流生产,产品间出现差异时,托盘设计优选直接避让式和滑移式,无法避让时需切换托盘,由于子托盘的数量较多,托盘库区占地面积较大,一般建在车间2层平台上。受2层平台容量限制,托盘质量较重,钢结构作业量大,成本较高。整体式自动合装适用于平台化较好、销量相对较高的车企。合装托盘对产品排产影响较大,产品规划、排产团队要和工厂规划部门提前沟通,确认合理的托盘库的总容量和各子托盘的比例。

2.5 合车站

车身和底盘到达合车站后,地面定位销对吊具进行定位,合装台上的定位销对托盘进行定位,从而间接保证车身和底盘的初步相对位置。托盘和吊具在Z向相对运动过程中,托盘上定位销进入车身完成车身与底盘的精定位。图6示出合车站Z向合车的2种主流结构,图6a中剪式升降机Z向运动举升托盘,吊具不动;图6b中可升降吊具下降,托盘位置保持不动[3]。

图6 合车站Z向合车的2种主流结构

2.6 影响自动合车的关键因素

合车系统尺寸链很长,层级较多,任何一个子系统精度超差,都将会严重影响合车成功率。

2.6.1 合车站系统精度

对于托盘的加工精度,焊接主框架时需用焊接夹具夹紧,焊接完成后去应力退火并进行整体喷砂处理,再进行矫形和整体加工。分托盘的表面平面度需控制在±0.2 mm之内。托盘装配后的整体精度需要控制在±0.35 mm之内,部分关键销的精度需要控制在±0.15 mm之内。各托盘需逐个进行三坐标检测。

吊具定位销、托盘和举升机定位销、中心线之间相对位置也需要三坐标校核。

当各子系统精度非常高、一致性好,合车时可直接用刚性销导正配合,少数优秀主机厂可以实现。为了提升合装成功率,多数主机厂在托盘上设计“摇篮式”浮动机构,分为3种:1)子托盘浮动式:各子托盘相对主框架XY向浮动约±5 mm;2)子托盘大底板浮动式:各子托盘下层增加1层整体式底板,相对于底框架浮动;3)主框架浮动式:托盘主框架相对于合车举升台浮动。

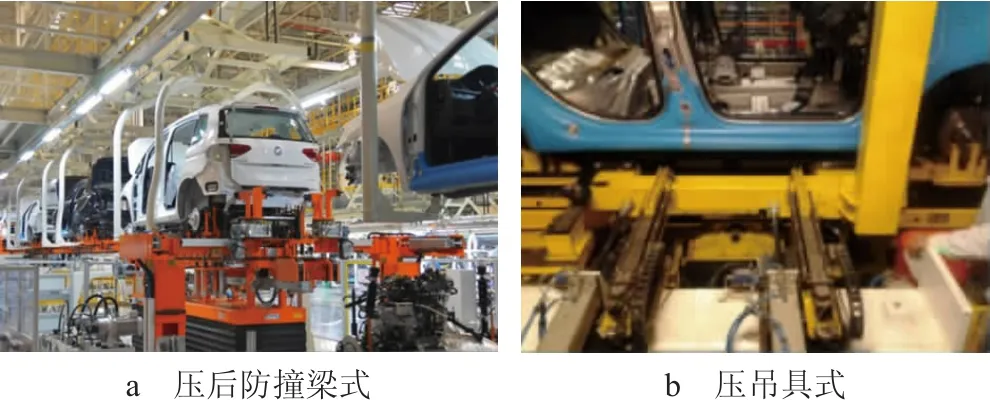

2.6.2 车身保持工艺

图7示出整车式自动合装系统车身保持工艺。合装系统需克服悬架弹性减振元件的弹力,保持合车时车身与底盘在设计状态下拧紧。部分车型在无弹簧情况下合车,待合车托盘与车身分离后再投入弹簧;也有部分车型采用分装时辅助夹具直接压缩弹簧的方式,合车拧紧后撤掉夹具。图7a示出某主机厂合车时压后防撞梁式,在合车线上从侧面用挂钩挂住后纵臂;图7b示出某主机厂压吊具式,该方式中吊具提前锁紧车身,合车时用辅助机构压住吊具,使用合装线上的托盘锁住吊具。

图7 整体式自动合装系统车身保持工艺

2.6.3 前后减振扶正工艺

前后减振扶正工艺的目的是控制好前后减振器和车身孔的相对位置,便于合车时对孔,其分为固定式和动态伺服式。固定式是指在托盘上用固定式夹具控制好前后减振器位置;动态伺服式是指在合车工位加动态伺服机构扶正前后减振器。

3 合装自动拧紧工艺

合车站完成车身与底盘“合”后,进入“装”的部分。普通燃油车型平均有35个点用来连接车身和底盘,且这些点大多数是大扭矩A类拧紧点,对产品性能有重大影响。自动拧紧工艺是由伺服机构带动拧紧枪,自动完成螺栓的拧紧,其对系统精度要求高,投资大。

3.1 三轴伺服分体式移动拧紧台

图8示出某主机厂的三轴分体拧紧台。拧紧台大底座可以沿X轴伺服移动,拧紧枪子底座沿Y轴伺服移动,拧紧枪沿Z轴上升拧紧。螺栓先预紧或放在分装区联系杆上,拧紧枪直接拧紧联系杆。按节拍不同,一把拧紧枪可以拧紧2~6颗螺栓。该拧紧台柔性化程度较高,设备投入相对较少。

图8 某主机厂的三轴分体拧紧台

3.2 三轴伺服整体式拧紧台

图9示出某主机厂的整体式拧紧台。拧紧枪布置在前、后2个或前、中、后3个拧紧台上,沿Y向移出,人工摆放好螺栓,拧紧台沿Y向进入拧紧位置,Z向上升拧紧。同平台车型拧紧台可以沿X轴移动。

图9 某主机厂的整体式拧紧台

3.3 机械手拧紧

节拍较低、车型较单一的豪华品牌汽车工厂已开始使用机械手拧紧或协作式机器人拧紧的合装拧紧工艺,如图10和图11所示。随着机械手能力提升、成本下降,该工艺将在合装拧紧上得到越来越广泛的应用。

图10 某主机厂整车合装机械手拧紧工艺

图11 某主机厂整车合装协作机器人拧紧工艺

4 结论

汽车工厂正朝着平台化、智能化、柔性化、模块化、定制化、自动化及远程维护化的“七化”方向发展,汽车制造工艺也已进入到福特流水线、丰田精益生产后的第三次大变革时代,工艺技术革新日新月异。整体式自动合装工艺有利于提升总装车间的柔性化、自动化程度和装配效率,但其技术子课题多且复杂、挑战性大,对其进行深度研究为实现汽车总装生产流程更加科学、高效,加速实现工厂“七化”,以及推进工业4.0打下坚实基础,对于提升企业竞争力具有重要意义。