钢轨打磨用新型复合砂轮及其磨削试验*

张益权, 肖 冰, 闫薪霖, 刘思幸, 吴恒恒, 肖皓中, 窦礼云

(1.南京航空航天大学机电学院,南京 210016)(2.扬州大学,江苏 扬州 225000)

钢轨作为铁路交通的重要组成部分,直接与列车车轮接触,不仅承受上部传来的轮载作用,同时还受到温度荷载、路梁轮轨相互作用力、列车制动力等作用力的影响,其质量直接影响列车运行的安全。随着我国铁路的快速发展,由于轮轨接触摩擦而造成的钢轨损伤越来越严重,出现如波磨、裂纹、肥边、剥落等病害[1],利用钢轨打磨技术对线路进行维护已成为国内外轨道养护的共识。钢轨打磨能预防和消除钢轨表面的损伤,延长钢轨的使用寿命,是一种有效而且非常经济的维修手段。

国内外学者对此进行了深入研究。BOWER[2]用有限元法研究钢轨裂纹机理,提出了控制裂纹扩展的打磨模型。KANEMATSU等[3]研究不同砂轮对钢轨打磨效率的影响规律,并将试验中的磨屑与铁路上打磨的磨屑进行了比较。王文健等[4]发现非对称打磨可以将轮轨的接触位置向轨顶移动,有助于减缓钢轨斜裂纹。顾凯凯等[5]利用模拟实验研究了打磨过程中钢轨-砂轮界面的表面粗糙度、摩擦系数、磨损量等因素随打磨参数变化的规律。

尽管国内开展了钢轨打磨技术及相关应用的研究,但在钢轨打磨上产生的经济效益与国外比还有不小的差距。一方面是我国钢轨打磨技术起步较晚,在技术上没有国外成熟;另一方面是目前的钢轨打磨砂轮市场被进口砂轮牢牢把控,其中占有量最大的是法国圣戈班公司生产的诺顿牌砂轮。基于此,采用钎焊技术和传统热压技术制备了钢轨打磨用新型复合砂轮,已成功应用在钢轨打磨上且打磨效果良好。为了进一步研究钢轨打磨砂轮的工作机理,在钢轨打磨试验机上进行类似于钢轨的工件的打磨模拟试验,并使用热电偶测量砂轮和工件接触区域的温度,分析出不同砂轮、不同磨削参数下工件打磨后的打磨温度、表面粗糙度等的变化规律。

1 试验条件

1.1 工件材料

工件材料选用与钢轨材料成分相似的65Mn高锰钢,试件尺寸为40 mm×20 mm×10 mm。高锰钢在强冲击、大压力作用下的耐磨性是其他材料无法比拟的[6],广泛应用于矿山、建材、铁路等机械装备中,其化学成分如表1所示。

表1 65Mn工件材料化学成分

1.2 试验砂轮

(a)纯树脂砂轮(b)8插片复合砂轮(c)12插片复合砂轮(d)24插片复合砂轮图1 试验砂轮实物

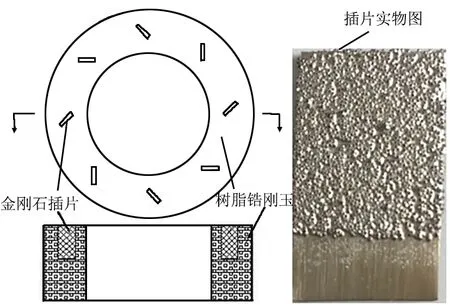

图2 复合砂轮结构示意图和插片实物图

图2中:金刚石插片均匀排列在树脂锆刚玉砂轮腔体内部,并与中心线呈45°角,采用这种方式排列的插片可以减小砂轮工作时的内部应力和外部振动。插片采用304不锈钢片基体,Ni-Cr合金结合剂和粒度代号为40/45的金刚石高温钎焊而成,其长、宽、厚分别为40 mm、25 mm、1 mm。纯树脂砂轮和复合砂轮腔体都采用粒度代号为16#的锆刚玉为磨料,酚醛树脂为结合剂热压制成。

1.3 试验机床

试验在北京二七机床厂生产的钢轨打磨专用机床上进行,如图3所示。机床主轴转速3 600 r/min,与钢轨现场打磨转速相同,并配备有打磨电机交流电源,以获得稳定的转速;打磨电机可以上下左右调节;采用旋转进给工作台,最高进给速度20 km/h。采用气压系统对砂轮施加打磨压力,打磨压力与气压控制表值关系式为:

F=k×p-Fb

(1)

式中:F为打磨时工件承受的压力,单位为N;p为气压控制表值(简称“打磨气压值”),单位为kPa;Fb为背压值,即砂轮在悬停状态即将下降时所需的压力,约为2070 N;k为比例常数,值为8 N/kPa。

图3 钢轨打磨试验机床实物图

1.4 测温方法

常用的磨削测温方法有热电偶测温法和红外测温法2种,采用K型铠装热电偶测温。测温装置示意图如图4所示。

图4 测温装置示意图

图4中:整体工件中间开方形槽,槽深不超过0.1 mm,槽中放云母片和热电偶丝。当砂轮磨削工件时,K型铠装热电偶通过UNI-T325信号采集器与计算机连接,信号采集器每隔0.1 s采集1次工件磨削温度的变化值。

2 试验过程

试验采用端面干式磨削,工件打磨砂轮沿工件表面高速旋转移动。采用间隔打磨方式来打磨工件,打磨参数如表2所示。用编号1#、2#、3#、4#分别表示纯树脂砂轮、8插片复合砂轮、12插片复合砂轮、24插片复合砂轮。试验中,当砂轮转速稳定时通过调节气动元件的气压值来控制打磨时间,实现工件的间隔打磨。

表2 打磨试验参数

3 试验结果及分析

3.1 磨削温度

从计算机中提取前2个打磨周期所记录的温度时间数据,在origin绘图软件中绘制各砂轮磨削温度随时间变化的曲线,得到利用热电偶测量的前2次磨削中不同气压下不同砂轮工件界面的温度时间变化曲线图5~图8。从图5~图8可以看出:在一个打磨周期里(打磨时间4 s,间隔时间56 s,共60s),工件在不同气压下使用不同砂轮打磨的温度时间变化趋势相同,即在一个周期内磨削温度先迅速升高,再缓慢下降,呈现出一个尖峰。这是因为,磨削产生的热只有15%左右被磨屑带走[7],大量的热被传到工件和砂轮上,导致砂轮工件界面快速升温;冷却时由于工件表面温度与周围环境温差大,热传递效率高,造成温度先快速下降,随后缓慢下降的现象。

图5 气压300 kPa时4种砂轮的温度时间变化曲线

图6 气压320 kPa时4种砂轮的温度时间变化曲线

图7 气压340 kPa时4种砂轮的温度时间变化曲线

图8 气压360 kPa时4种砂轮的温度时间变化曲线

2个打磨周期内不同砂轮在不同打磨气压下的打磨温度峰值如表3所示。从表3可以看出:在低气压300 kPa打磨时,2个周期内4种砂轮的打磨温度峰值差异不明显;随着打磨气压增加,4种砂轮的打磨温度峰值都持续升高,但3种新型复合砂轮的打磨温度峰值要明显低于传统树脂砂轮的,且随着新型砂轮中钎焊金刚石金属插片的增加,温度下降更明显。

从表3还可以看出:在打磨气压为320~360 kPa时,与1#纯树脂砂轮相比,2#砂轮的2个打磨周期内的温度峰值平均值依次下降4.2%、5.7%、9.2%,3#砂轮的温度峰值平均值依次下降10.5%、12.9%、11.4%,4#砂轮的温度峰值平均值依次下降12.6%、16.1%、13.2%。实际的钢轨打磨与采用360 kPa打磨气压的模拟情况类似,故综合起来,采用3种插片形式的新型砂轮打磨时的温度峰值平均值可下降10%左右,且插片数越多,下降比例越大。出现此现象的原因是:在低气压打磨时,磨削产生的磨削热偏少,磨削热通过环境对流可以及时排出,所以各砂轮之间的温度差异不明显;随着打磨气压增加,摩擦作用加剧,切屑变形能增加,磨削热增加,大量的磨削热无法通过环境散发,所以4种砂轮的温度峰值持续上升;但含金刚石插片的砂轮,由于金刚石具有良好的导热性,可以带走部分磨削热,故3种复合砂轮的温度峰值要低于树脂砂轮的;且插片数越多,金刚石含量越高,带走的热也越多,所以插片多的砂轮的温度峰值要低于插片少的砂轮的温度峰值。

表3 不同砂轮不同打磨气压下的打磨温度峰值

3.2 工件表面粗糙度

工件粗糙度是评价钢轨打磨质量的重要标准之一。用ANDTEK粗糙度仪测得不同砂轮在不同气压下的钢轨表面粗糙度变化曲线如图9所示。

图9 工件表面粗糙度

从图9可以看出:4种砂轮进行打磨时,工件表面的粗糙度变化规律相同,都是随打磨气压升高,表面粗糙度值呈先平稳上升后快速上升的趋势。原因是在低气压阶段,打磨气压升高时磨粒与工件的接触面积增大,同时参与磨削的磨粒数量增多,但每颗磨粒的平均切削厚度变化不大;随着气压继续升高,此时参与磨削的磨粒数量不变,但切削厚度增大,因而粗糙度值呈先平稳上升后快速上升的变化规律[8]。

表4给出了不同打磨气压下2#、3#、4#砂轮与1#砂轮对比的表面粗糙度下降比例。

表4 工件表面粗糙度下降比例

从表4中可以看出:在相同的打磨气压下,新型复合砂轮打磨的工件的表面粗糙度值下降比例都在9%以上,且下降比例随插片数量的增加而增大。考虑到实际钢轨打磨与采用360 kPa打磨气压模拟的情况类似,因此加入插片后砂轮打磨的工件表面粗糙度值下降比例都在10%以上。

新型复合砂轮打磨能获得更好的表面粗糙度的原因可以从端面磨削的工作机理来分析,图10为砂轮端面磨削原理示意图。从图10中可以看出:端面磨削时,靠近砂轮外径的磨粒最先接触到未加工的工件材料,去除时起主要切削作用;靠近砂轮内径的磨粒主要磨削已加工的材料表面,起耕犁和滑擦作用,这种“一次加工,多次研抛”的方式能使工件表面质量更好[9]。而且,新型复合砂轮嵌入了钎焊金刚石插片,金刚石粒径比锆刚玉粒径细,但锋利性与耐磨性更高,切削能力和研抛作用更强;随着插片数量增多,金刚石所占比例增大,研抛效果更好。所以,新型复合砂轮打磨的工件表面较纯树脂砂轮打磨的工件表面粗糙度值低,且随着插片数量的增加,工件表面粗糙度值逐渐减小。

图10 端面磨削原理示意图

3.3 磨屑分析

磨屑是钢轨和砂轮磨削后产生的,分析磨屑可以揭示钢轨打磨中的磨损机理、材料去除行为及机制等。从道岔打磨现场提取磨屑,纯树脂砂轮、8插片复合砂轮打磨后的磨屑分析结果如图11、图12所示。

由图11a、图12a的扫描电镜照片可以看出:钢轨打磨后的磨屑形状主要是挤裂条状和球状,图11a中条状磨屑少、球状磨屑多,而图12a中的条状磨屑多、球状磨屑少。挤裂条状磨屑是钢轨打磨时砂轮承受重载荷、磨削深度较大、磨粒切削刃呈负前角切削高锰钢钢轨材料时产生的;球状磨屑是打磨过程中局部温度过高,磨屑与氧气剧烈反应熔融成球产生的。通常球状磨屑的主要成分是铁的氧化物,球状磨屑越多,氧含量越高,说明磨削过程的局部温度越高[10]。

图11b、图12b的球状磨屑EDS能谱分析结果表明:球状磨屑中的主要元素为Fe和O,且图12b中的O元素质量分数低于图11b中的。这进一步说明:8插片新型复合砂轮打磨钢轨时的磨削温度低于纯树脂砂轮打磨钢轨时产生的磨削温度,即新型复合砂轮打磨时的打磨温度更低。

(a)磨屑电镜形貌(b) 球状磨屑EDS分析图11 纯树脂砂轮打磨磨屑分析

(a)磨屑电镜形貌(b) 球状磨屑EDS分析图12 8插片复合砂轮打磨磨屑分析

4 结论

在钢轨打磨试验机上用新型钢轨打磨复合砂轮与传统纯树脂砂轮进行工件打磨试验,分析工件打磨后的打磨温度、表面粗糙度变化,并对钢轨打磨后的磨屑进行电镜、能谱分析,得出如下结论:

(1)新型复合砂轮的打磨温度峰值要明显低于传统树脂砂轮的打磨温度峰值。新型复合砂轮采用3种不同数量的钎焊金刚石金属插片,其打磨温度峰值可下降10%左右,且砂轮中插片数越多下降比例越大。有效减少了钢轨打磨时烧伤情况的发生。

(2)不同砂轮不同打磨气压下工件的表面粗糙度值均在10 μm以下,满足钢轨打磨的表面质量要求。但新型复合砂轮打磨的工件表面粗糙度较纯树脂砂轮打磨的工件表面粗糙度值小,且随新型复合砂轮中插片数量的增加而逐渐减小。与纯树脂砂轮打磨后的粗糙度比较,新型复合砂轮打磨后的粗糙度下降比例都在9%以上,且下降比例随着插片数量的增加而增大。

(3)钢轨打磨产生的磨屑主要呈挤裂条状和球状,但新型复合砂轮较纯树脂砂轮的球状磨屑比例更低,且新型复合砂轮磨削后产生的球状磨屑中的O元素质量分数小于纯树脂砂轮的,说明新型复合砂轮打磨钢轨时的磨削温度要低于纯树脂砂轮打磨钢轨时产生的磨削温度。