砂浆对固结磨具研磨垫研磨SiC工件的影响*

金振弘, 朱永伟, 墨洪磊, 王子琨

(1. 南京航空航天大学 机电学院, 江苏省精密与微细制造技术重点实验室, 南京 210016) (2. 航天八院803研究所, 上海 201109)

SiC材料具有密度适当、弹性模量高、耐热冲击性好、导热系数高、热膨胀系数小、比刚度高以及各向同性等特点,广泛应用于兵器、低温反射镜、激光镜等精密仪器中,逐渐发展成为新一代空间光学材料[1-2]。

SiC材料超高的硬度,使其成为一种典型的难加工材料。常规精密加工工艺容易产生裂纹和缺陷,不易得到超光滑表面,限制了其在高性能光学领域的应用[3]。为此,业内进行了许多研究:李宝珠[4]使用碳化硼磨料三级研磨SiC,去除了不规则划痕以及亚损伤层等缺陷;MURATA等[5]使用聚氨酯电化学机械抛光获得了超光滑表面;LI等[6]采用集群磁流变研磨加工得到表面粗糙度Ra为25 nm的SiC,且材料去除率达到300 mg/h;ZHAO等[7]在研磨中引入超声振动辅助,得到表面粗糙度Ra为4.3 nm的工件;KATAHIRA等[8]用聚晶金刚石工具实现了碳化硅的延性域加工,工件的表面粗糙度Ra达到1.7 nm。但固结磨具研磨垫精密加工SiC的效率不高,如:苏建修等[9]使用固结磨具研磨垫研磨单晶SiC,材料去除率为86.07 nm/min,表面粗糙度为13.367 μm;张竹青[10]用固结磨具研磨垫化学机械抛光SiC单晶片,获得了473 nm/min的材料去除率。

在固结磨具研磨垫研磨过程中,磨料研磨垫的自修整能力是影响其加工效率的关键因素。其自修整能力的获得是通过磨屑冲蚀磨损树脂基体使新鲜磨粒出露而实现的,但碳化硅是硬脆材料,磨削产生的磨屑极小,对树脂基体的磨损有限,无法保证研磨垫的自修整能力。因此,需要使用砂浆辅助以实现研磨垫的修整。KIM等[11]利用氧化铝磨粒砂浆辅助金刚石固结磨具研磨垫双面研磨蓝宝石工件,获得了1 μm/min的材料去除率;王凯等[12]利用游离碳化硅砂浆辅助固结磨具研磨垫研磨蓝宝石工件,可以提高研磨垫的自修整能力,进而稳定材料去除率。

本研究提出碳化硅砂浆辅助固结磨具研磨垫精研SiC的思路,利用砂浆对研磨垫的冲蚀磨损实现研磨垫的自修整,并探索砂浆的浓度和磨料尺寸对固结磨具研磨垫研磨碳化硅性能的影响。

1 实验设计

1.1 实验与检测设备

研磨实验在NANOPOLI-100型环抛机上进行。通过称量工件加工前后的质量差来计算材料去除率VMRR(μm/min),其计算公式如下:

(1)

其中:M0和M1分别为加工前后的工件质量,g;h为工件的初始厚度,mm;t为研磨加工时间,min。

使用梅特勒托利多精密分析天平称量加工前后工件的质量,用NanoMap-500LS表面轮廓仪测量加工后的表面粗糙度,用金相显微镜观测研磨后工件的二维形貌,用GTK型布鲁克白光干涉仪观察工件的三维形貌。

1.2 实验方案设计

实验工件为烧结SiC工件(硬度2902 HV 0.3),固结磨具研磨垫(fixed abrasive pad,FAP)[13]基体为亲水性树脂,磨料为单晶金刚石(粒度尺寸20~40 μm,质量分数50%)。研磨砂浆为碳化硅微粉的悬浮液,其中碳化硅微粉质量分数为98%。

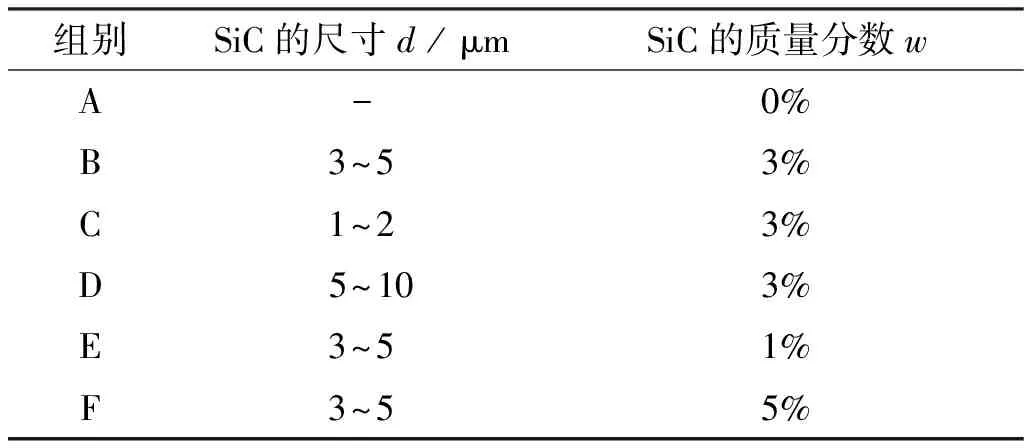

实验分2部分:(1)采用相同的研磨垫、不同的研磨液(A组、B组),探索精研SiC时砂浆对固结磨具研磨垫自修整的影响机制;(2)用不同SiC尺寸(B组、C组、D组)和质量分数(B组、E组、F组)的砂浆辅助固结磨具研磨垫精研SiC,探索辅助效果的影响。各组研磨液的组成见表1。

表1 各组研磨液的组成

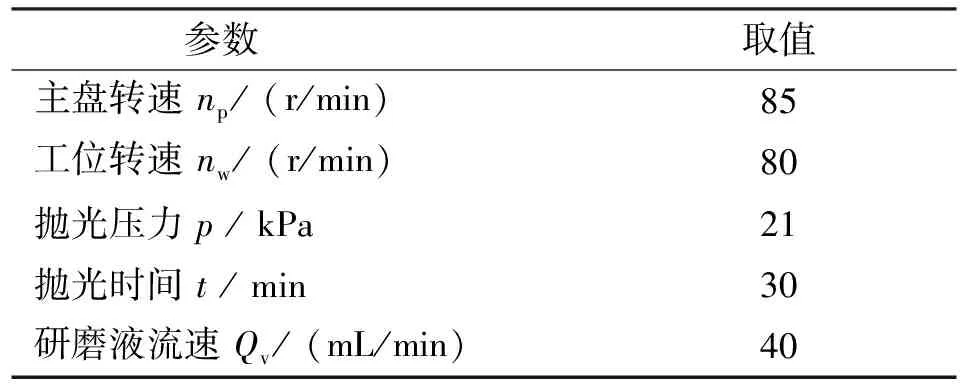

为探索固结研磨垫持续加工的稳定性,保持工艺参数不变,每组实验持续5次,每次研磨时间30 min。实验加工工艺如表2所示。

表2 实验加工工艺

2 实验结果与讨论

2.1 砂浆对加工工艺的影响

2.1.1 材料去除率

SiC是一种典型的耐磨和耐腐蚀材料[14]。添加砂浆对精研SiC时材料去除率的影响如图1所示。

从图1中可以看出:A组使用未加砂浆的研磨液,材料去除率下降明显,由0.26 μm/min迅速下降至0.02 nm/min,基本失去研磨能力;B组使用添加砂浆的研磨液,其材料去除率提高了5倍左右,且整个实验过程的材料去除率稳定在1.42 μm/min左右。

图1 添加砂浆对材料去除率的影响

在使用亲水性固结磨具研磨垫进行精研的过程中,研磨垫上出露磨料与SiC表面接触,通过微切削的方式,实现对工件材料的二体磨损去除。研磨垫上的金刚石磨粒尺寸大但出露数量少,有效切削刃密度低、单颗磨粒受力大。根据磨耗磨损原理,在研磨过程中,金刚石磨料会发生严重的机械磨损,棱角钝化;同时,其产生的磨屑尺寸不足以有效磨耗固结磨具研磨垫,致使磨粒更新缓慢,研磨垫无法自修整,表现为加工过程中的材料去除率下降较快(A组)。

在研磨液中加入碳化硅砂浆后,绿碳化硅颗粒冲刷研磨垫的树脂基体,促进磨钝的金刚石磨粒脱落和新鲜的金刚石磨粒出露,从而保证精研过程稳定进行。加工时间为60~90 min时,材料去除率下降,说明金刚石磨料开始钝化;此后材料去除率呈上升趋势,主要是由于砂浆辅助研磨垫进行了自修整,使金刚石出露。既有磨料变钝然后新磨料出露的过程循环往复,使材料去除率在相对稳定的范围内波动(B组)。

2.1.2 表面质量

加工后SiC表面容易产生微裂纹[15]。添加砂浆对精研SiC时表面粗糙度的影响如图2所示。

从图2中看出:在2组实验中,工件表面的粗糙度都呈现下降趋势。其中,A组的表面粗糙度从开始的75.3 nm下降到了64.1 nm,B组的表面粗糙度从开始的93.2 nm下降到81.5 nm:A组的表面质量比B组的好。这是因为未加砂浆的研磨垫,其金刚石磨料磨钝后切入深度小,造成的划痕浅,钝化的金刚石磨粒起到部分抛光效果,得到的工件表面粗糙度小;而添加砂浆精研的过程中,研磨垫具有自修整能力,金刚石磨料更新快,可有效保持磨粒锋利,划痕较深,表面粗糙度较大。当受上道工序影响的表面被去除后,工件的表面质量基本稳定。

图3所示为有无砂浆实验组研磨后工件的表面形貌。对比图3a和图3b可知:2组实验都有较深的划痕,但B组工件表面的划痕更多。这主要是因为固结磨具研磨垫采用大尺寸的金刚石,其切入深度大、划痕深;而B组加入的砂浆有助于研磨垫自修整,固结磨具研磨垫表面始终有较多的棱角锋利的金刚石磨粒参与切削过程,故划痕较为明显。

(a) A组-无砂浆研磨 Group A: lapping without slurry(b) B组-有砂浆研磨Group B: lapping with slurry图3 有无SiC研磨后工件的表面形貌Fig. 3 Surface morphology after lapping with or without adding SiC

2.2 碳化硅的尺寸和浓度对研磨过程的影响

2.2.1 材料去除率

图4所示为材料去除率随时间的变化。碳化硅尺寸对精研SiC过程的材料去除率的影响如图4a所示。从图4a可以看出:材料去除率随SiC尺寸增大而上升。图4a中,D组材料去除率维持在2.5 μm/min以上,是B组材料去除率的1.5倍左右;而在C组试验中,材料去除率随时间延长而降低,最后几乎和无砂浆的A组试验的效果相近。其主要原因在于:砂浆中碳化硅颗粒的尺寸大(5~10 μm和3~5 μm),则其冲蚀磨损固结磨具研磨垫基体的作用强,确保了金刚石颗粒的正常出露,实现对工件的微切削;研磨液中碳化硅颗粒的尺寸越大,研磨垫基体的磨损就越大,越有利于研磨垫的自修整,但其寿命降低;碳化硅颗粒尺寸较小(1~2 μm)时,基体会因其柔性而产生退让效果,碳化硅颗粒对研磨垫基体的磨损有限,磨钝的金刚石无法及时脱落,材料去除率小,并呈下降趋势。

碳化硅质量分数对精研SiC过程的材料去除率的影响如图4b所示。从图4b可以看出:材料去除率随SiC质量分数增大而升高,F组的材料去除率最高,几乎为B组去除率的1.5倍、E组去除率的2.5倍。从图4b还可以看出:所有材料去除率基本稳定,说明碳化硅尺寸为3~5 μm时有利于研磨垫的自修整,即使碳化硅质量分数为1%,也能保证固结磨具研磨垫的自修整;SiC质量分数越高,越能体现固结磨具研磨垫的自修整能力,其材料去除率的变化越小。

(a) SiC质量分数3%

(b) SiC颗粒尺寸3~5 μm

2.2.2 表面质量

图5所示为表面粗糙度随时间的变化。从图5a中可以看出:未加砂浆加工后的表面粗糙度最低,且表面粗糙度随着砂浆中碳化硅颗粒变大而增大。这主要是因为:碳化硅颗粒增大会加快固结磨具研磨垫基体的磨损,增加金刚石磨料的出露高度,金刚石磨粒切入工件的深度增加,易造成更深的划痕和更高的表面粗糙度。

从图5b中可以看出:工件表面粗糙度随着SiC质量分数的增大而升高,但变化不显著。

(a) SiC质量分数3%

(b) SiC颗粒尺寸3~5 μm

图6给出了不同SiC尺寸、质量分数的砂浆研磨后的表面形貌。对比图6a、图6b可知:碳化硅质量分数为1%或3%加工后,工件表面均有较深的划痕;但碳化硅质量分数为1%时,精研后表面的划痕数量相对较少。这主要是因为:固结磨具研磨垫的金刚石尺寸大、切深大,会形成较深的划痕;随碳化硅含量增多,固结磨具研磨垫中的金刚石颗粒更多地出露,加工工件表面划痕数量增加、划痕深度深。对比图6b、图6c可知:碳化硅尺寸较大时其对研磨垫基体的冲蚀作用更明显,因此金刚石颗粒切入工件的深度增加,划痕更深;同时部分磨粒进入了脆性加工区域,形成凹坑。

(a) SiC质量分数1%,尺寸3~5 μm

(b) SiC质量分数3%,尺寸3~5 μm

(c) SiC质量分数3%,尺寸5~10 μm

2.3 研磨垫的自修整过程

2.3.1树脂基体的溶胀率

将不含磨料的纯树脂固化成树脂片,制备成45 mm×70 mm×1 mm的试样,用酒精擦拭干净后干燥称量;将树脂片置于各组研磨液中浸泡1 h,然后再次称量。树脂基体的溶胀率η按下式计算:

(2)

其中:M0和M1分别为树脂基体浸泡前后的质量。

计算出树脂基体在各砂浆中的溶胀率如表3所示。

表3 树脂基体在不同砂浆中的溶胀率

由表3可知:树脂基体在不同粒径和质量分数的SiC砂浆中的溶胀率相仿。依据相似相容的原则,树脂基体中的羟基基团能与水分子结合,使树脂基体溶胀后变得疏松,有利于自修整,因此溶胀过程与树脂基体的结构特性(如孔隙率、基体厚度)和抛光液体系(如抛光液的组分、酸碱度)密切相关,但是上述研磨液砂浆只有碳化硅微粒不同,所以获得的溶胀率几乎相同。

2.3.2 树脂基体的磨损率

树脂基体的磨损不仅与基体的结构特性、抛光液的成分和酸碱度相关,还与砂浆中碳化硅的质量分数和颗粒尺寸有关。

将树脂片试样放入图7所示的夹具中,然后将其置于上述砂浆溶液中,用电磁搅拌器磨损5 h。分别测量磨损前后试样的质量,根据式(3)计算出基体磨损率q:

(3)

其中:M0和M1分别为树脂基体磨损前后的质量,t为砂浆磨损时间。

图7 砂浆磨损装置图

由式(3)可以算出树脂基体在不同砂浆中的磨损率,其结果如表4所示。

表4 基体在不同砂浆中的磨损率

由表4和表1可以得出碳化硅尺寸和质量分数对树脂基体溶胀和磨损的影响,如图8所示。

(a) 不同碳化硅尺寸

(b) 不同碳化硅质量分数

从图8a中可以看出:在溶胀率稳定的情况下,树脂的磨损率随碳化硅尺寸增大而升高,但趋势放缓。这是因为:碳化硅尺寸较小时,由于树脂基体的退让作用,砂浆对基体的冲刷作用小;增大碳化硅尺寸后,研磨垫表现出自修整效果,磨损率提高;继续增大碳化硅尺寸,磨损率提高但提高幅度有限。

从图8b中可以看出:在溶胀率稳定的情况下,树脂基体磨损率随碳化硅质量分数提高而升高。这是因为:碳化硅尺寸一定时,随其质量分数提高,砂浆中碳化硅的颗粒数增多,对研磨垫的冲刷次数增加。由于此时碳化硅的尺寸足够大,嵌入深度已经大于树脂基体的退让能力,所以表现为基体磨损率随碳化硅质量分数的增加而线性增加。

2.3.3 砂浆辅助固结磨具研磨垫自修整机理

通常亲水性固结磨具研磨垫研磨抛光时,其表层树脂基体遇水溶胀变得疏松;同时研抛过程产生的磨屑会冲刷、磨损表层树脂基体,使钝化的金刚石颗粒脱落、新鲜金刚石颗粒出露,继续保持微切削。

但由于SiC自身硬度较高,其研磨加工过程中磨料磨损快,因此要求研磨垫具有更高的自修整能力;另一方面,同样是由于SiC的高硬度,磨料切入深度浅、产生的磨屑细小,对研磨垫基体的冲刷磨损作用小,不利于研磨垫的自修整。因此,其材料去除率快速下降。

在研磨液中加入碳化硅颗粒后,碳化硅颗粒的尺寸远大于磨屑尺寸,从而加快溶胀层的树脂基体磨损过程,使磨钝的金刚石磨粒及时脱落、新鲜的金刚石磨料及时出露,可以保证研磨过程的持续稳定,实现了亲水性固结磨具研磨垫的自修整。

3 结论

通过研究碳化硅颗粒尺寸和质量分数对砂浆辅助固结磨具研磨垫精研SiC工件工艺参数的影响,得出如下结论:

(1)采用未添加砂浆的研磨液时,研磨垫自修整性能差,材料去除率持续下降。

(2)添加砂浆辅助固结磨具研磨垫精研时,砂浆中的碳化硅颗粒可冲蚀磨损研磨垫的基体,实现研磨垫的自修整过程,确保材料去除率稳定。

(3)研磨垫的溶胀率与砂浆中碳化硅的尺寸和质量分数无关。

(4)砂浆中碳化硅的质量分数升高、尺寸增大有利于研磨垫的自修整过程,但会降低工件表面质量。精研阶段,选用质量分数3%、粒度尺寸3~5 μm的碳化硅砂浆较为合适,得到的平均材料去除率为1.424 6 μm/min,平均表面粗糙度为84.6 nm。