开槽阳极在240 kA铝电解槽的应用实践

王启彪 陶 铧 王旭升

(青海百河铝业有限责任公司, 青海 西宁 810000)

0 前言

目前,工业铝电解中应用最广的是霍尔- 埃卢特熔盐电解法[1]。电解反应主要发生在950~980 ℃的高温铝电解槽中,直流电通过熔融态电解质时,与阳极炭块发生电化学反应,阳极发生氧化反应,阴极发生还原反应,产生液态铝[2]。随着电解过程氧化还原反应的进行,二氧化碳等气体从阳极底部逸出并集聚形成大面积毯式气泡,影响阳极- 电解质间的导电性,导致铝电解槽电压升高[3];而且阳极底部气泡的反复形成与释放,还会影响电解质- 铝液界面波动,对周围电解质产生比较大的扰动作用。为解决上述问题,国内外研究学者提出在阳极底部沿阳极长度方向开槽[4-6],以便于气泡更多地流向阳极开槽缝隙,加快阳极底部气泡溢出,降低气泡层压降,减轻电解质的扰动,促进氧化铝的溶解和电解反应[7]。本文就开槽预焙阳极在某公司240 kA系列电解槽上的应用实践进行了分析讨论。

1 阳极极距

在电解槽上,浸在电解质里的阳极表面为阳极工作面,而铝液是阴极工作面。所谓阳极极距,是指阴阳两极之间的距离,即阳极底掌与铝液界面之间的距离。在实际生产中,通过在合理范围内减小阳极极距可达到节能降耗的目的。

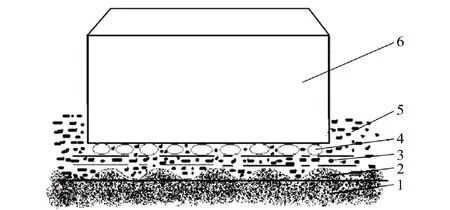

1.1 电解槽阳极极距的构成

工业电解槽的阳极极距一般保持在4~5 cm。在阳极极距模型中(图1),阳极极距由三部分构成:下部铝液波动层,其厚度一般为1.5~2.0 cm;中部电解质隔离层,其厚度一般为0.5~1.0 cm;上部气泡层,其厚度一般为2.0 cm。

1—铝液; 2—铝液波动层; 3—电解质隔离层; 4—气泡层; 5—电解质; 6—阳极炭块

1.2 降低阳极极距的有效途径

降低铝电解槽阳极极距就是要降低图1中铝液波动层、电解质隔离层和气泡层之间的距离。

1)铝液波动层是保证电解槽平稳生产的关键,其大小主要取决于设计时磁流体稳定性及生产时铝水平的高低。若母线设计配置合理,磁流体稳定性好,则铝水波动值较小。此外,生产中铝水平越高,则槽内铝液越多,铝水平受磁场扰动时流动越慢,铝水平波动值就越小,若铝水平提高,波动还会进一步降低。

2)电解质隔离层的功能是防止铝液的波峰与气泡下沿接触从而发生严重的二次反应,降低该厚度会加大铝液二次反应的发生,导致电解槽电流效率降低。

3)气泡层的距离值取决于阳极的宽度和液体电解质的比重、黏度、电解质对二氧化碳气体的表面张力、阳极埋于液体电解质中的深度。阳极宽度越小,气泡层越薄;阳极埋得越浅,气泡层越薄;液体电解质比重越小,黏度越小,对二氧化碳气体表面张力越大,气体越容易排出,气泡层越薄。对于目前普通大型预焙铝电解槽,阳极宽度为660 mm时,国内外有关学者计算出气泡层的厚度值在2 cm左右[8]。因此,降低气泡层的厚度可以有效降低电解槽阳极极距,提高阳极导电率[9]。

阳极底部的气体主要集中在阳极底部中心区域,在阳极底掌开槽有利于气体通过开槽缝隙排出到阳极中缝或排出电解槽,能降低气泡聚集数量,进而有效减薄阳极底部气泡层厚度及气泡下渗距离,从而缩短极距。

2 开槽阳极的应用实践

为了验证开槽阳极的试验效果,某公司从同一厂家采购了规格为1 500 mm×660 mm×650 mm的普通阳极和开槽阳极(槽深200 mm),如图2和图3所示。在240 kA系列电解车间选取同槽型、槽龄相当的三厂房二区、四厂房二区2个工区分别进行试验,从2018年6月开始,四厂房二区使用开槽阳极,三厂房二区使用普通阳极。

图2 普通阳极

图3 开槽阳极

2.1 阳极开槽方法

阳极开槽是指在不改变原有阳极炭块外形结构的基础上,在阳极底面沿长度或宽度方向开两道沟槽。目前,国内开槽阳极的生产主要有两种方法:一是在生块阳极成型时开槽再焙烧;二是在焙烧后的熟块阳极上通过专用的开槽设备开槽。

2.1.1 生块阳极脱模成型法

该方法是在成型机底板安装开槽板,对成型工艺作适当调整,改善糊料流动性进行脱模生产。其主要优点有开槽无需额外设备、不增加生产人员、不产生灰尘和噪音;其缺点是阳极质量降低、易损坏、炭渣易脱落等。

2.1.2 熟块阳极锯切开槽法

通过装在心轴上的单片圆锯或多片圆锯,以及条锯等设备在阳极底面通过机械加工的方法进行开槽。其主要优点是开槽方法灵活、开槽尺寸可调、阳极质量好、炭渣不易脱落,其主要缺点是生产成本较高、有噪音和粉尘。

2.2 开槽阳极应用实践结果分析

结合某公司的生产实际以及阳极开槽方法的优缺点,本文采用的开槽阳极方法为生块阳极脱模成型法。下面分别从开槽阳极和普通阳极的导电率、电解槽工作电压、电流效率、铝液直流电耗、阳极效应系数、阳极炭耗等方面进行分析。

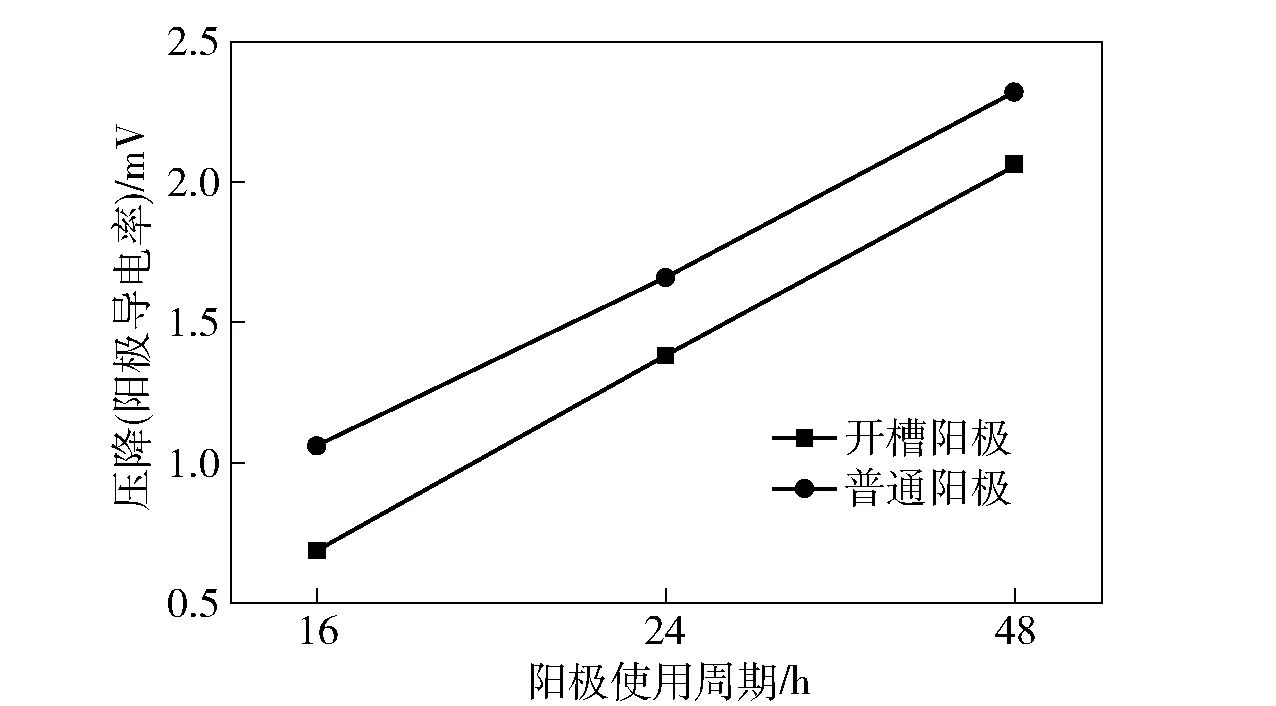

2.2.1 导电率对比分析

240 kA电解系列车间两个工区普通阳极与开槽阳极48 h内的阳极导电率(压降)如图4所示。由图4可以看出,开槽阳极的压降比普通阳极小11%~35%,能够在较短时间达到工作电流。因为使用开槽阳极后有利于阳极气泡排出,接触电解质面积比普通阳极接触面大,所以导电率比普通阳极大,这有利于新阳极及时工作,提高电解槽电流效率。

图4 开槽阳极与普通阳极导电率对比

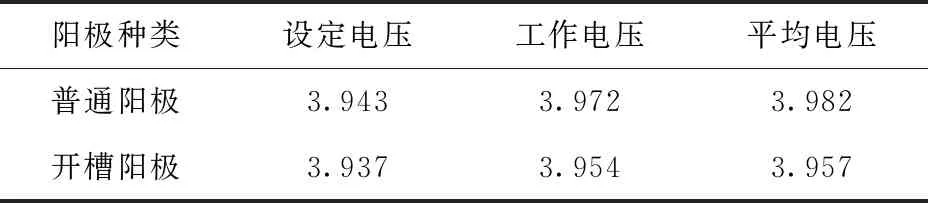

2.2.2 电解槽电压对比分析

240 kA电解系列车间两个工区采用普通阳极和开槽阳极的电解槽电压对比情况见表1。由表1可知,使用开槽阳极后,工作电压从3.972 V降到3.954 V,降幅为18 mV,总体平均电压下降25 mV,电解槽日节电量达144 kWh,效应分摊电压下降7 mV,电解槽稳定性有了较大提高。

表1 开槽阳极与普通阳极的电解槽电压对比 单位:V

2.2.3 电流效率对比分析

240 kA电解系列两个工区2018年6—9月期间的电流效率指标见表2。由表2可以看出,使用开槽阳极工区的电流效率明显高于使用普通阳极的工区,使用开槽阳极的工区电流效率比使用普通阳极的工区电流效率高0.59%,达到了提高经济效益的目的。

表2 开槽阳极与普通阳极的电流效率对比 单位:%

2.2.4 铝液直流电耗对比分析

240 kA电解系列两个工区2018年6—9月期间的铝液直流电耗见表3。由表3可以看出,使用开槽阳极工区平均铝液直流电耗比使用普通阳极工区低97 kW·h/t-Al,达到了节能降耗的目的。

表3 开槽阳极和普通阳极的直流电耗对比 单位:kWh/t-Al

2.2.5 阳极效应系数对比分析

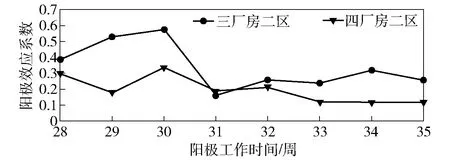

240 kA电解系列车间两个工区普通阳极与开槽阳极8周的阳极效应系数曲线如图5所示。由图5可以看出,四厂房二区(使用开槽阳极)的阳极效应系数平均值从0.30逐渐下降,到最后3周稳定在0.12,并且明显低于三厂房二区(使用普通阳极)的效应系数。使用开槽阳极后既保证了电解槽的稳定性,降低了平均电压,提高了电流效率,也降低了气体的瞬间排放量,达到节能降耗、环保的目的。

图5 开槽阳极和普通阳极在电解过程中的阳极效应系数对比

2.2.6 吨铝炭耗对比分析

240 kA系列电解槽使用高度为650 mm阳极炭块,其寿命周期为37天,两个工区的吨铝炭耗见表4。由表4可知,普通平底阳极平均重量965kg,开槽阳极平均重量925kg,开槽后阳极炭块重量减轻40kg;使用开槽阳极后电解车间吨铝炭耗降低20.39kg,按炭单价2500元/t计算,吨铝炭耗可节约成本约50元,同时降低了温室气体排放量,达到节能环保的目的。

表4 开槽阳极和普通阳极的吨铝炭耗对比

3 结束语

节约资源、降低能源消耗、减少污染物排放的电解技术已成为铝电解企业的必然选择。通过对240 kA系列电解槽上使用650 mm高开槽预焙阳极并对实际应用情况进行分析,结果表明使用开槽阳极可以有效提高电解槽电流效率、降低电解槽平均电压、降低炭耗和铝液直流电耗,达到了节能降耗、环保、提高经济效益的目的;但开槽阳极加工技术仍面临着工艺装备技术不成熟、自动化程度低、生产成本高等问题。本文为使用开槽阳极提高电解槽指标提供了实际依据,为铝工业发展在节能降耗方面指明了方向,未来在开槽加工工艺和生产应用方面需要进一步研究实践,以取得更大的突破。