滴形管外含不凝气体自然对流凝结换热性能研究

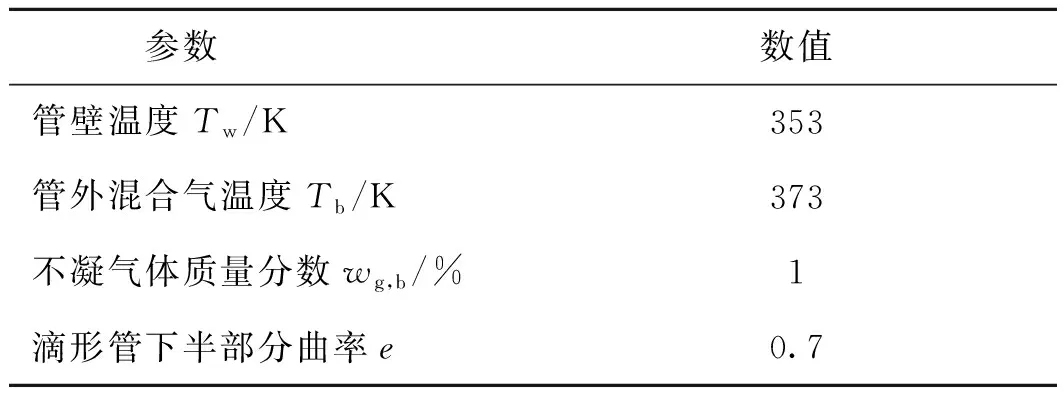

(华北电力大学能源动力与机械工程学院 保定 071003)

在工业设备中含不凝气体的凝结换热现象很常见,不凝气体的出现会降低设备的传热效率,因此研究影响含不凝气体凝结换热特性的因素,可以为提高资源利用率提供方法。特殊的换热管型有利于加快气液膜排泄及分离,提高换热器的换热性能,达到节能的目的。凝结换热现象主要包括两个方面[1]:1)纯蒸气的凝结换热;2)凝结气体中含不凝气体的凝结换热。如凝结换热现象广泛存在于电力能源(包括电厂冷凝、直接空冷[2]和核反应堆的冷却系统等[3])、制冷[4]、空调、供暖[5]、化工和海水淡化[6]等领域。

W. Nusselt[7]建立了竖壁凝结换热模型,得到层流条件下水蒸气膜状凝结的解析式。D. F. Othmer[8]研究了温度和空气含量对蒸气凝结速率的影响。Che Defu等[9]研究了含有少量不凝结气体的水蒸气的凝结换热,忽略了气液界面热阻,利用量纲分析法提出了冷凝因子,得到常规凝结传热系数的归一化公式。Tang G. H. 等[10]研究了含不凝气体的水蒸气在水平管外的冷凝,忽略气液界面冷凝,通过有限差分法求解了传热传质耦合方程。宋克农[11]利用Fluent软件对冷凝式换热器的温度场进行了数值模拟。Chen C. K. 等[12-13]对水平管外含不凝结气体的凝结换热现象进行了数值模拟研究,阐明了入口与壁面温度差、入口空气浓度、混合物的雷诺数及无量纲参数对液膜厚度和传热系数的影响。

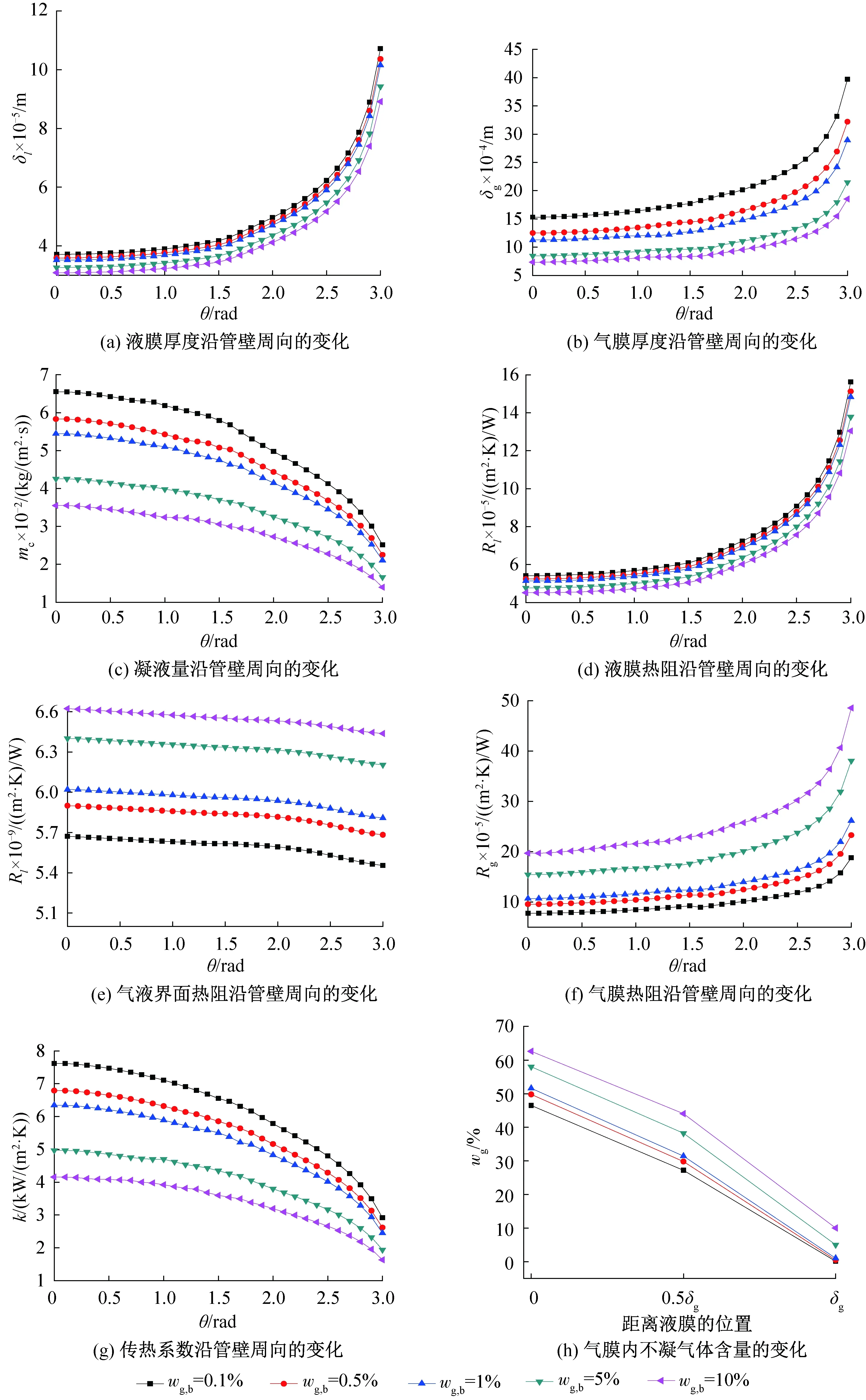

目前对含不凝气体凝结换热现象的理论研究还不够深入,特别是有关气液界面热阻方面的研究还很少。由于管型的变化影响气、液膜内速度场和温度场,越接近流线型,黏性阻力的能耗越小,换热效果越好。本文基于边界层理论和努塞尔理论,并考虑气液界面热阻的影响,研究了滴形管外含不凝结气自然对流凝结换热特性。

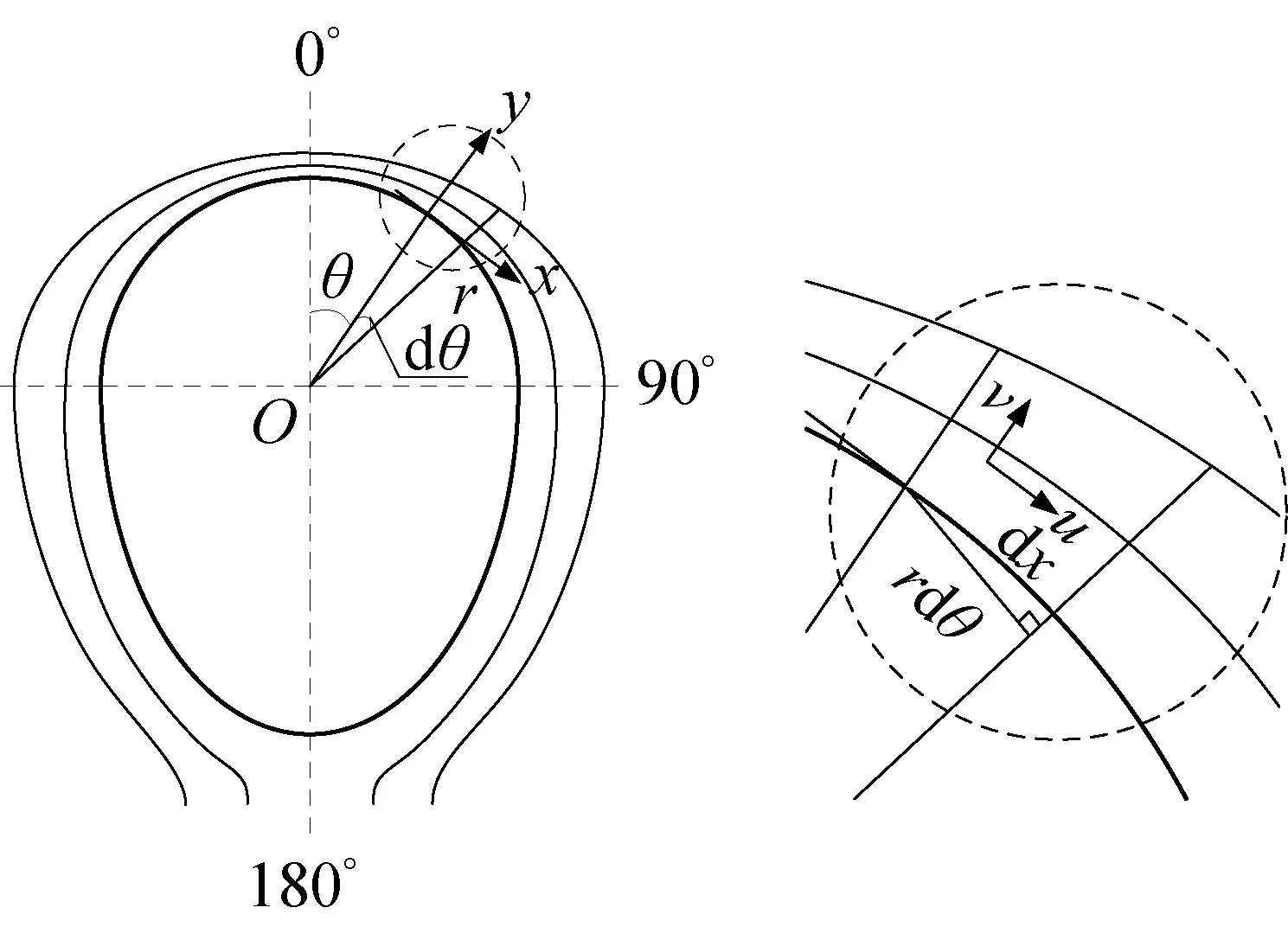

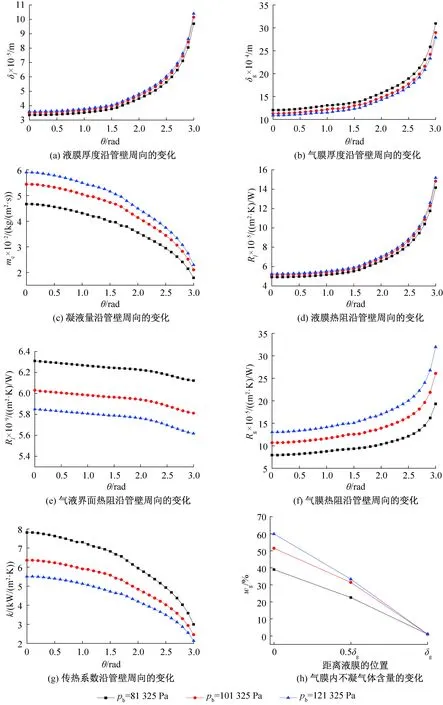

1 物理模型

滴形管外凝结物理模型如图1所示。滴形管由两部分组成:上半部分是直径为2b的半圆,下半部分是长轴为2a、短轴为2b的椭圆。

图1 滴形管外凝结物理模型Fig.1 Physical model of condensation outside drop tube

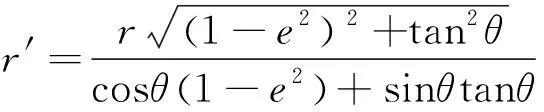

滴形管上(r,θ)处液膜的微元弧长dx计算式为:

当0≤θ≤π/2时,

dx=rdθ

(1)

当π/2<θ≤π时,

(2)

式中:e为滴形管曲率。

2 数学模型

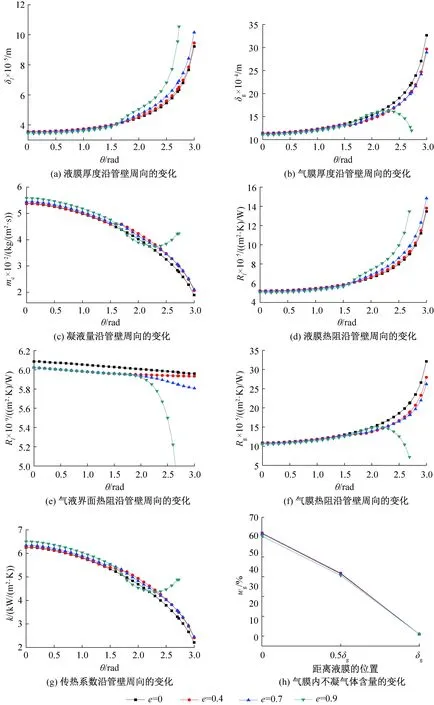

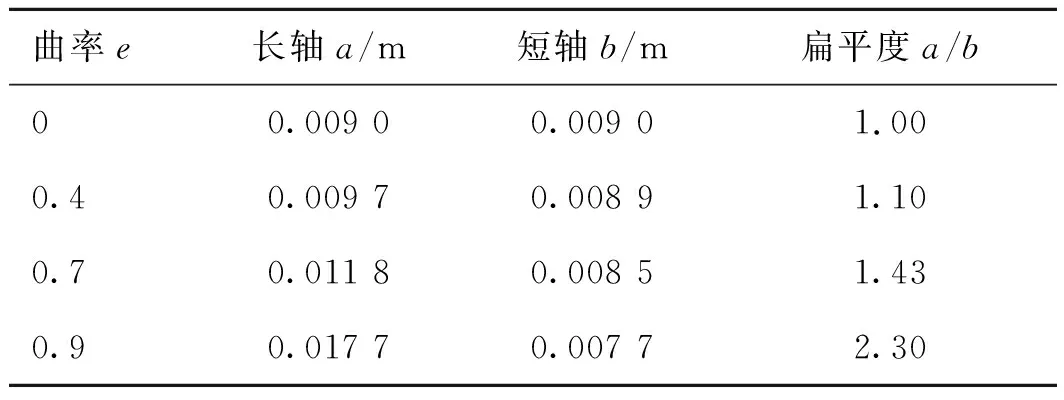

在管壁温度为Tw的水平管外,存在温度为Tb的混合气,且Tw 为便于建模,进行如下假设:1)总压力为常数,水蒸气进入气膜后开始发生凝结;2)气液膜内的流动传热传质均为稳态;3)气液膜内的水蒸气和不凝结气的流动均为层流,忽略其沿壁面法向方向的速度;4)液膜内温度在x-y平面的分布为线性;5)气液界面速度连续;6)壁面温度为常数;7)混合气体为饱和理想气体;8)忽略滴形管上半部分的表面张力;9)将混合气中不凝气体含量高于主流区的区域,定义为气膜层。 水平管外含不凝气体凝结换热的热阻关系[14]如图2所示。 Tb混合气温度;Ti2气膜内侧温度;Ti1气膜外侧温度;Tw管壁温度;Rg显热传递热阻;Ri气液界面热阻;Rl液膜热阻;q热流密度。图2 冷凝过程中热量传递方向及热阻间的关系Fig.2 The heat transfer direction and the relationship between thermal resistance of condensation process 当0≤θ≤π/2时,液膜动量方程可化简为: (3) 当π/2<θ≤π时,液膜动量方程可化简为: (4) 气膜动量方程可化简为: (5) 气膜能量方程可化简为: (6) 不凝结气扩散守恒方程可化简为: (7) 式中:μl为液膜动力黏度,kg/(m·s);ul为液膜x方向的速度,m/s;vg为气膜y方向的速度,m/s;ρg、ρl和ρb分别为气膜密度、液膜密度和管外混合气体密度,kg/m3;g为重力加速度,取值为9.8 N/kg;Tg为气膜温度,K;wg为不凝气体质量分数,%;a为热扩散率,m2/s;D为质扩散率,m2/s;υ为混合气体运动黏度,m2/s。 由式(1)和式(2)可知,在控制方程中只有动量方程与dx有关,其余各方程均与几何变化无关,因此仅对动量方程分别进行积分。 当0≤θ≤π/2时,对式(3)积分,得到液膜内速度的计算式为: (8) 令A=(ρl-ρg)g。 式中:δl为液膜厚度,m。 当π/2<θ≤π时,对式(4)积分,得到液膜内速度的计算式为: (9) 对式(5)积分,为简化计算引入施密特数,得到气膜内速度的计算式为: (10) 式中:Sc为施密特数;δg为气膜厚度,m。 对式(6)积分,为简化计算引入路易斯数,得到气膜内温度的计算式为: (11) 式中:Ti2为气液界面处靠近气膜侧温度,K;Le为路易斯数。 气膜显热qs(W/m2)的计算式[15]为: (12) 式中:λg为气膜导热系数,W/(m·K)。 潜热的计算式[15]为: qcond=mc(hfg+0.68cpl(Ti1-Tw)) (13) 式中:mc为凝液量,kg/(m2·s);cpl为液膜定压比热容,J/(kg·K);Ti1为气液界面处靠近液膜侧温度,K。 由斐克定律表达式,可得诱导速度的计算式为: (14) 将式(14)代入式(7)得到不凝气体质量分数的计算式为: (15) 式中:wg,b为管外混合气体中不凝气体质量分数,%;wg,i为气液界面处不凝气体质量分数,%。 将式(15)代入式(14)得到诱导速度计算式为: (16) 通过气膜层的质量流率的计算式[16]为: (17) 当0≤θ≤π/2时,凝液量计算式为: (18) 当π/2<θ≤π时,凝液量计算式为: (19) 气液界面处靠近液膜侧的温度Ti1不同于靠近气膜侧的温度Ti2,这种温度跳跃是由于气液界面发生了冷凝过程,含温度跳跃(Ti2-Ti1)的计算式[17]为: (20) 式中:σc为缩合系数,取值为0.2;Rg为气体常数,取值为283 J/(kgK);pv,i为界面处压力,Pa。 相界面处的能量平衡方程为: (21) 当0≤θ≤π/2时,将式(17)、式(18)联立,可得气液膜厚度关联式: (22) 当π/2<θ≤π时,将式(17)、式(19)联立,可得气液膜厚度关联式: (23) 当0≤θ≤π/2时,当y=δl时,ul=ug,可得气液膜厚度关联式: (24) 当π/2<θ≤π时,当y=δl时,ul=ug,可得气液膜厚度关联式: (25) 将式(17)、式(20)联立,可得气液界面温度与气膜厚度的关联式: (26) 式中:λl为液膜导热系数,W/(m·K)。 热流密度q为(W/m2): (27) 气液界面热阻Ri((m2·K)/W)的计算式为: (28) 液膜热阻Rl((m2·K)/W)的计算式为: (29) 气膜热阻Rg((m2·K)/W)的计算式为: (32) 由图2可得,传热系数k(W/(m2·K))的计算式为: k=1/(Rl+Ri+Rg) (31) 平均传热系数kav(W/(m2·K))的计算式为: (32) 图3 模型精度验证Fig.3 Validation of model accuracy 假设混合气的温度为100 ℃,冷却水温度为20 ℃,计算含不凝气体的水蒸气在水平管外凝结时的传热系数,将其与文献[18]实验数据计算得到的拟合曲线进行对比,以验证模型的正确性,如图3所示。x为混合气体的平均传热系数与纯蒸气的平均传热系数的比值。比值的变化趋势与文献[18]基本保持一致,表明所建模型基本正确。 影响水平滴形管外凝结换热性能的主要因素有混合气压力、管外混合气体中不凝气体质量分数wg,b和滴形管下半部分曲率等。计算初始参数如表1所示。 表1 计算参数表Tab.1 Calculation of parameter value 管壁温度、混合气压力和滴形管下半部分曲率不变,wg,b分别为0.1%、0.5%、1%、5%和10%时,得到滴形管的相关参数变化如图4所示。由图4可知,随着wg,b的增加,气液膜厚度、凝液量和传热系数均减小,其中,气膜厚度减小约52%,凝液量减少约85%,传热系数减少约82%。这是由于wg,b增大,导致气液界面不凝气体质量分数wg,i急剧增加,不凝气体的分压力增大,凝结气的分压力减小,使凝结温度减小,凝液量减小,液膜变薄,气膜热阻变小。同时wg,i增加,使wg,i与wg,b的差值增大,促使不凝气体从气液界面沿径向向外扩散速度增大,气膜变薄。随着wg,b的增加,虽然气膜变薄约52%,但气膜中不凝气体的质量分数增加约58%(如图4(h)所示),气膜热阻增加约61%。随着wg,b的增加,液膜热阻减小,气膜热阻和气液界面热均增大,由于液膜热阻小于气膜热阻,所以总热阻增大,传热系数减小。 沿着滴形管壁,wg,i缓慢减小。即使管外仅含有少量不凝气体,wg,i较大,约为47%(距离液膜的位置为0),如图4(h)所示。 管壁温度、不凝气体含量和滴形管下半部分曲率不变,混合气压力取为81 325 Pa、101 325 Pa和121 325 Pa时,得到滴形管的相关参数变化如图5所示。随着混合气压力的增大,液膜厚度增大约7%,气膜厚度减小,凝液量增大,传热系数减小约30%。 图4 不同不凝气体质量分数下滴形管换热特性Fig.4 Heat transfer characteristics of drop tubes with different non condensable gas content 图5 不同混合气压力下滴形管换热特性Fig.5 Heat transfer characteristics of drop tubes with different mixed gas pressure 图6 不同尺寸下滴形管换热特性Fig.6 Heat transfer characteristics of drop tubes with different curvatures 由于混合气压力增大,水蒸气分压力增加,对应的饱和温度升高,传热温差增大,凝液量增多,所以液膜变厚,液膜热阻增大。气液界面处不凝气体质量分数wg,i增大,wg,i与wg,b的差值增大,所以不凝结气从气液界面沿径向向外扩散速度增大,气膜变薄。随着wg,b增加,虽然气膜变薄,但气膜中不凝结气的质量分数增大(图5(h)),增加了传质阻力和气膜热阻。故随着混合气压力的增大,传热系数减小。 取当量直径为18 mm,滴形管尺寸参数如表2所示。 表2 当量直径为18 mm的滴形管尺寸参数Tab.2 Drop tube size parameter for equivalent diameter of 18 mm 管壁温度、混合气压力和wg,b不变时,得到滴形管的相关参数变化规律如图6所示。随着滴形管下半部分的曲率增加,滴形管上半部分的半径减小,气液膜厚度、凝液量、气液界面热阻、气液膜热阻和传热系数在滴形管上半部分和下半部分的变化规律不同。 当e=0时,管型为圆管。由此可知:在滴形管上半部分,管型为圆形,下半部分曲率越大,则上半部分半径越小,单位面积的曲率越大,重力的作用力越大,气液膜的厚度越小;由式(1)和式(4)可知:半径减小,dx减小,单位面积的凝液量增大;随着管径变小,气液膜热阻略微变小,传热系数变化较小。 滴形管下半部分的曲率越大,重力的作用大于表面张力的作用,使液膜区的压力梯度变小,气液膜厚度、凝液量和传热系数均增大。当e=0.9,θ>1.5时,液膜的重力作用大于表面张力的作用,使液膜分离,液膜急剧增厚,气膜急剧变薄,凝液量和传热系数迅速增加。由于随着曲率增加,气膜内不凝气体含量变化不明显(图6(h)),故气液膜热阻变化趋势同气液膜厚度的变化趋势。因此,液膜热阻急剧增大,气液界面热阻、气膜热阻急剧减小,传热系数增大。故对于当量直径相同的滴形管,下半部分曲率越大,重力的分力越大,越容易发生液膜分离,换热效果越好。 综上所述,气液膜厚度、传热热阻和传热系数均受管外混合气体中不凝气体质量分数wg,b、混合气压力及滴形管下半部分曲率的影响。所以,为了提高传热系数,应考虑在一定范围内,降低wg,b,降低混合气压力或选取下半部分曲率较大的滴形管,以实现强化换热的目的。 1) 在自然对流条件下,当wg,b由0.1%增至10%时,气液膜厚度、凝液量和传热系数均减小。其中气膜厚度减小约52%,凝液量减少约85%,传热系数减少约82%。气膜内不凝气体质量分数增加约58%,气膜热阻增加约61%。 2) 随着混合气压力的增大(由81 325 Pa增至121 325 Pa),液膜厚度增加,气膜厚度减小,凝液量增大,传热系数减小,其中液膜厚度增大约7%,传热系数减小约30%。 3) 滴形管下半部分曲率也会对气液膜厚度、凝液量及传热系数产生影响。对于当量直径相同的滴形管,下半部分曲率越大,越容易发生液膜分离,换热效果越强。 4) 管外存在不凝气体时,气相热阻>液相热阻>气液界面热阻,为了简化计算可以忽略气液界面热阻。 5) 本文模型计算出的换热特性规律与文献[18]基本相符,验证了模型的正确性,能够为强化凝结换热提供参考。

2.1 控制方程

2.2 相关物理量的确定

2.3 气液膜厚度关联式

2.4 模型验证

3 影响滴形管凝结换热特性分析

3.1 wg,b对滴形管凝结换热的影响

3.2 混合气压力对滴形管凝结换热的影响

3.3 管型对滴形管凝结换热的影响

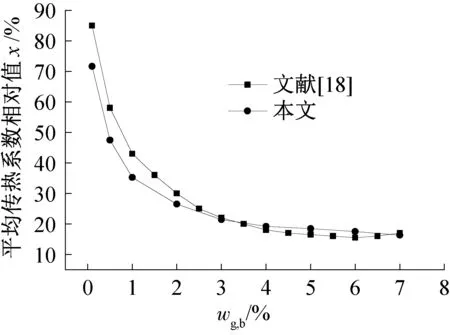

4 结论