薄壁结构件铣削加工变形的有限元分析*

王荣奇,谢雪范,周晓勤,李国发

(吉林大学 机械与航空航天工程学院,长春 130025)

0 引言

随着航天航空工业的迅速发展,现代飞行器对于比强度和比刚度等性能的要求越来越高,使得在保证产品设计性能的前提下,减轻飞行器结构重量、提高结构整体性将成为航天航空工业的必然发展趋势[1]。因此,现代飞行器大量采用壁板、隔框和翼筋等整体式加工的薄壁结构件,且其数量和尺寸越来越大,结构也来越复杂[2]。然而,尽管上述薄壁结构件因其优点而广泛应用于航空航天等工业领域,但此类结构件的加工却存在诸多不利因素[3-4]。例如,薄壁结构件普遍存在刚度低、切削余量大以及机械加工工艺性差等特点,因此极易导致加工变形,继而影响零件的面形精度[5];此外,薄壁结构件加工过程中的残余应力和支撑装夹方式等对其加工变形、疲劳寿命以及工作强度等均会产生影响[6]。

目前,国内外多数研究人员运用有限元分析等方法对薄壁结构件的铣削加工变形规律进行了研究[7-10],但这些研究仅从工件装夹方案和残余应力的角度分析其对加工变形的影响,而铣削过程中工件材料残余对薄壁结构件加工变形误差的影响却鲜有报道。鉴于此,文章通过研究薄壁结构件加工过程中支撑装夹、走刀路径和材料残余等关键因素对加工变形的影响规律,并藉此提高薄壁件铣削加工面形误差的预测精度,为相关制造企业改进工艺和提高加工效率提供技术参考。

1 铣削变形原理

对于薄壁结构件的铣削加工过程来说,其沿铣刀径向和轴向的让刀现象是导致此类柔性零件产生变形误差的主要原因[11]。限于篇幅,如图1所示,文章仅对薄壁结构件铣削过程中轴向的让刀变形进行讨论,并运用有限元分析方法研究铣削过程面形误差的分布规律。

一般来说,航空薄壁结构件经铣削加工后的厚度普遍为3~5mm,甚至更薄,这与铣削加工的切削厚度极为接近,因此工件未经铣削区域的材料残留对薄壁结构件加工变形的分布将产生不可忽略的作用。为此,文章运用FEA方法研究材料残留、支撑夹紧以及走刀路径对于薄壁结构件铣削加工变形分布的影响规律。其中,图2a表征的是在不考虑材料残余时的铣削过程,而图2b和图2 c表征的是在考虑材料残余时分别采用环切走刀路径和往复式(Zig-Zag法)走刀路径的铣削过程。运用ANSYS Workbench 15.0,先根据表1所示的工件尺寸和材料参数建立薄壁件的参数化FEA模型,然后运用“Design Exploration”工具箱中的“Response Surface”模块,在薄壁件表面随机选取200控制点进行仿真模拟,并对获取的加工变形进行曲面拟合,进而求得薄壁件铣削加工的变形分布。

图1 铣削让刀变形原理图

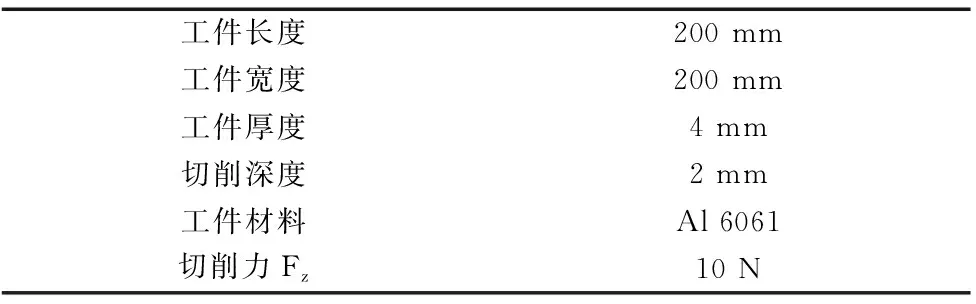

工件长度200 mm工件宽度200 mm工件厚度4 mm切削深度2 mm工件材料Al 6061切削力Fz10 N

(a)不考虑材料残余时的 铣削过程 (b)采用环切走刀 路径 (c)采用往复式 走刀路径 图2 不同薄板件铣削加工过程及其材料残留变化

2 不含材料残留的FEA分析

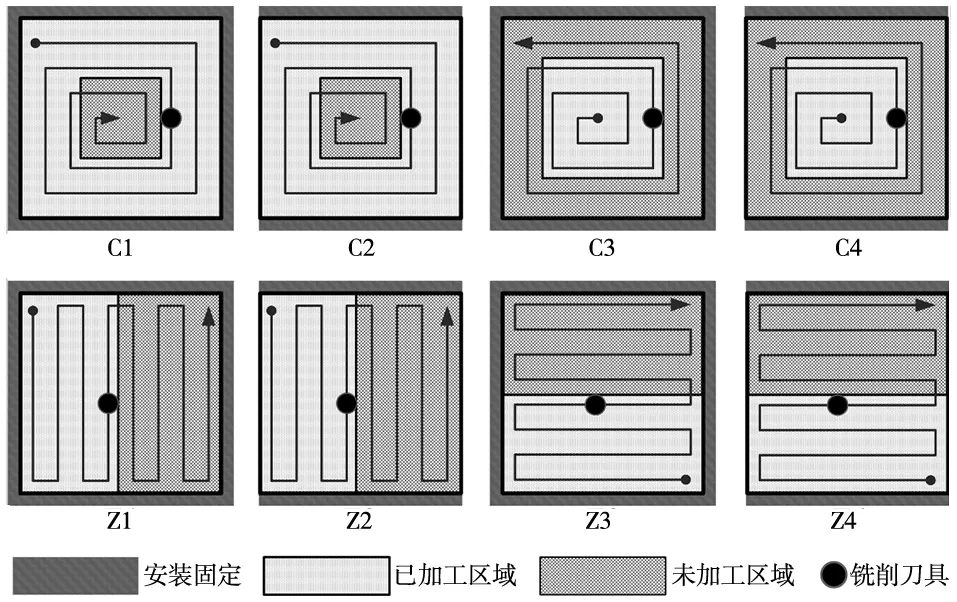

如图3所示,在不考虑未铣削区域材料残留的情况下,铣削加工变形对于走刀路径的类型及方向并无明显影响,故仅需分析工件装夹方式对加工变形的影响。如图3a和图3b所示,环切走刀路径包括由内向外和由外向内两种切削方向,而往复走刀路径则包括垂直装夹端和平行装夹端两种切削方向,如图3c和图3d所示。此外,为进一步提高仿真效率和减少计算时间,在薄壁件采用双对称装夹和单对称装夹两种方案的情况下,本文将分别选取薄壁件的1/4区域(50个控制点)和1/2区域(100个控制点)进行FEA仿真分析,而后利用Matlab 2015b对仿真获得的加工变形量进行曲面拟合,进而获取薄壁件铣削加工变形分布,如图4所示。

(a)由外向内环切(b)由内向外环切(c)垂直装夹端走刀(d)平行装夹端走刀 图3 薄板件铣削加工的刀具路径和安装固定

如图4所示,在不考虑未铣削区域材料残留的情况下,若薄壁结构件采用双对称的支撑紧固,则其加工变形同样呈现出双对称的分布规律(P1),其最大加工变形(>15μm)出现在工件的中心区域,并沿四周呈现较小梯度的下降收敛趋势。采用单对称支撑紧固时,加工变形则呈现出对称的分布规律(P2),其最大加工变形(>22μm)出现在未装夹的两个自由端,同时中心区域的加工变形也出现局部最大值(>18μm),而且其加工变形沿两个未装夹端呈现出较大梯度的下降趋势。综上所述,采用双对称的装夹方式,可以有效降低薄壁结构件铣削加工的变形误差,而采用单对称的装夹方式,其加工变形误差在两个未装夹的自由端较中心区域则更为显著。

图4 不含切削材料残余的加工变形分布

3 含材料残留的FEA分析

尽管前文在不考虑薄壁结构件铣削材料残留情况下的加工变形分布进行了仿真研究,但其FEA结果较为理想,预测精度有所不足。尤其是在薄壁结构件铣削加工过程中,此时工件厚度与未铣削部分材料残留的厚度比较接近,且材料残留区域在铣削过程中是不断变化的,故其对加工变形的影响并不能直接忽略,本文将工件厚度和铣削深度均选择为2mm,如表1所示。

为此,本节将考虑铣削过程中薄壁结构件材料的实时变化,分析材料铣削残留对于加工变形分布的影响规律,其更加接近于实际的铣削过程,仿真结果也将更具参考价值。此时,薄壁结构件的加工变形不仅取决于工件的装夹方式,还依赖于铣削刀具的走刀路径,故本节在双对称和单对称装夹方式条件下分别研究环切路径和Zig-Zag路径的加工变形规律,如图5所示,相关的尺寸和材料参数以及FEA建模过程与前文基本相同。

图5 不同支撑夹紧和走刀路径的薄壁结构件铣削过程

如图5所示,C1~C4和Z1~Z4分别为环切走刀和Zig-Zag走刀路径。显然,薄壁件的走刀方向会影响加工表面材料残留的分布,同时还需考虑工件双对称和单对称支撑夹紧,最后利用FEA方法可以获取加工变形分布规律,分别如图6和图7所示。

图6 不同装夹方式下的环切走刀铣削的加工变形

如图6所示,当采用环切刀具路径由外往里铣削时,双对称装夹薄壁结构件(C1)的加工变形在中心区域将急剧增加(>16μm);而单对称装夹薄壁结构件(C2)的加工变形在中心区域急剧增加(>19μm),且在两个未装夹端也出现局部的增加(>10μm)。然而,当采用环切刀具路径由内向外铣削时,双对称装夹薄壁结构件(C3)的加工变形最大值不在中心区域,而出现在距中心有一定距离的四个对称区域内(>3μm);而单对称装夹薄壁结构件(C2)的最大加工变形(>22μm)则出现在两个未装夹自由端。通过与未考虑铣削材料残留的仿真结果(图4中P1和P2)对比分析可知,铣削材料残留不仅影响加工变形误差的分布,而且能够抑制加工变形。

图7 不同装夹方式下的Zig-Zag走刀铣削的加工变形

如图7所示,当采用Zig-Zag刀具路径垂直和平行支撑装夹端铣削时(Z1和Z3),双对称装夹薄壁件的加工变形在中心区域有最大值(>6μm),且最大值点向Zig-Zag走刀末端的方向产生轻微的偏移;但是,对单对称装夹薄壁件来说,当Zig-Zag走刀路径垂直于装夹端时(Z2)加工变形的最大值(>22μm)出现在走刀路径的末端,这是由于此时残留材料对加工变形的抑制作用最弱;而当Zig-Zag走刀路径平行于装夹端时(Z4),其误差分布具有单对称性加工变形的最大值(>14μm),并且向Zig-Zag走刀路径末端产生明显的偏移。总而言之,双对称装夹薄壁结构件的变形误差整体小于单对称装夹薄壁件的变形误差,且其变形对走刀路径类型的敏感度也弱于单对称装夹薄壁结构件。

综上所述,当采用双对称装夹方案时,环形走刀路径由里向外铣削时的变形误差最小,其次是Zig-Zag走刀路径铣削,最大的是环形走刀路径由外向里铣削,即C3< Z1= Z3< C1< P1;同理,当薄壁结构件采用单对称的装夹方案时,可知其最大加工变形误差顺序为:Z4< C2< Z2< C4 文章基于有限元仿真分析方法研究了装夹方案和走刀路径对薄壁件铣削面形误差分布的影响,仿真结果表明: (1) 薄壁结构件加工变形误差对于工件装夹方式和走刀路线方向具有高敏感性; (2) 铣削加工过程中材料残留可以有效抑制加工变形,且其依赖于装夹方式、走刀路径及铣削方向。 因此通过合理选择装夹方案和走刀路径可以有效减小加工变形,提高薄壁件铣削加工的面形精度。 DOI:10.4028/www.scientific.net/KEM.458.283.4 结束语