基于多件装夹方法的数控夹具设计研究

杨 磊,张国政

(安徽机电职业技术学院 机械工程学院,安徽 芜湖 241002)

面向当前制造装备制造业发展,绝大多数生产型企业都普遍使用数控机床,数控加工是一种柔性好、功能强且适用于单件小批量生产的加工方式。在大规模批量加工的情况下,为充分发挥数控机床的性能,采用多件装夹设计方法研制的数控夹具装置,可提高数控机床的加工效率。研究人员根据加工中心机床的类型及实际应用现状和加工中心工序集中对夹具设计的要求,给出加工中心夹具设计的基本流程;通过分析加工中心夹具应满足多件装夹、多工位与多工序装夹的设计要点,分别提出采用一体多件装夹夹具设计方法和多工位旋转定位夹具设计方法,并给出了企业相关夹具的设计实例。[1]利于多件装夹设计方法设计的一体多件装夹夹具和多工位旋转夹具,在一定程度上解决了数控加工工序集中对夹具柔性化要求。[2-6]以被装夹工件为对象进行有限元分析,观察工件上夹紧要素是否合适,若不考虑定位误差的影响,其装夹变形量可控制在其工序公差的(1/3~1/5)。[7]若考虑整个装夹布局的合理性,在有限元分析基础上,结合计算机相关智能算法可进一步优化装夹布局。史册等[8]运用ANSYS进行建模并与遗传算法进行接口的操作,采用正交试验设计的方法选择更好的遗传算法参数,多种方法融合进行装夹优化。

以上文献均分析了装夹设计及优化,但未考虑采用多件装夹设计方法设计数控夹具的情况。当夹紧力为水平方向作用夹紧时,可导致夹具体结构因应力集中而变形,进而影响工件装夹精度,若工件加工精度要求高时会影响零件关键工序精度。为此,本文采用三维有限元方法,分析几种拉杆式夹具体结构,并提出对称式夹具结构来解决此类问题。

1 有关多件装夹方法及问题

1.1 多件装夹设计方法

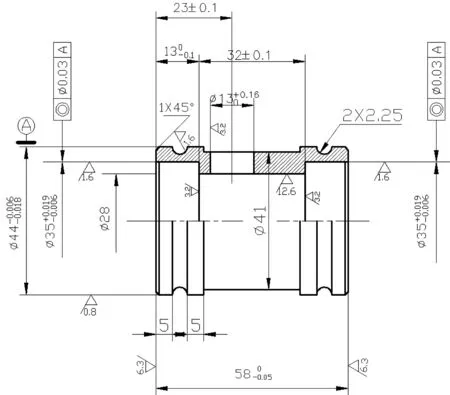

多件装夹设计方法应用在数控夹具设计中主要是满足数控加工中心机床工序集中的要求。周太平等[9]设计了一种可以一次性装夹6个和8个工件的数控加工中心夹具装置。张国政等[1]根据此夹具装置分析,提出了多件装夹设计方法要点,并针对三轴联动、四轴联动等分别给出了一体多件装夹和多工序、多工位旋转装夹等设计要点,这些要点成为多件装夹设计方法研制数控夹具所参考的基本原则,在生产实际和工程实践中得到广泛应用。为此,多件装夹设计方法就是设计的数控夹具可以装夹多个工件进而满足一道或多道加工工序的方法。为了进一步阐明多件装夹设计方法,以下通过一个实例来进一步说明。如图1所示的某轴承套件,针对该件圆柱表面径向孔Ø13钻、铰工序的装夹问题,在文献[10]中,比较分析了三种类型装夹方案,并通过三维有限元方法对被装夹工件进行分析,得出径向夹紧力方向可降低工件夹紧变形而导致的装夹误差,以V型块定位取代了传统芯轴定位,并在此基础上运用多件装夹方法设计了多件装夹夹具装置,如图2所示:

图1 某轴承套件工程图

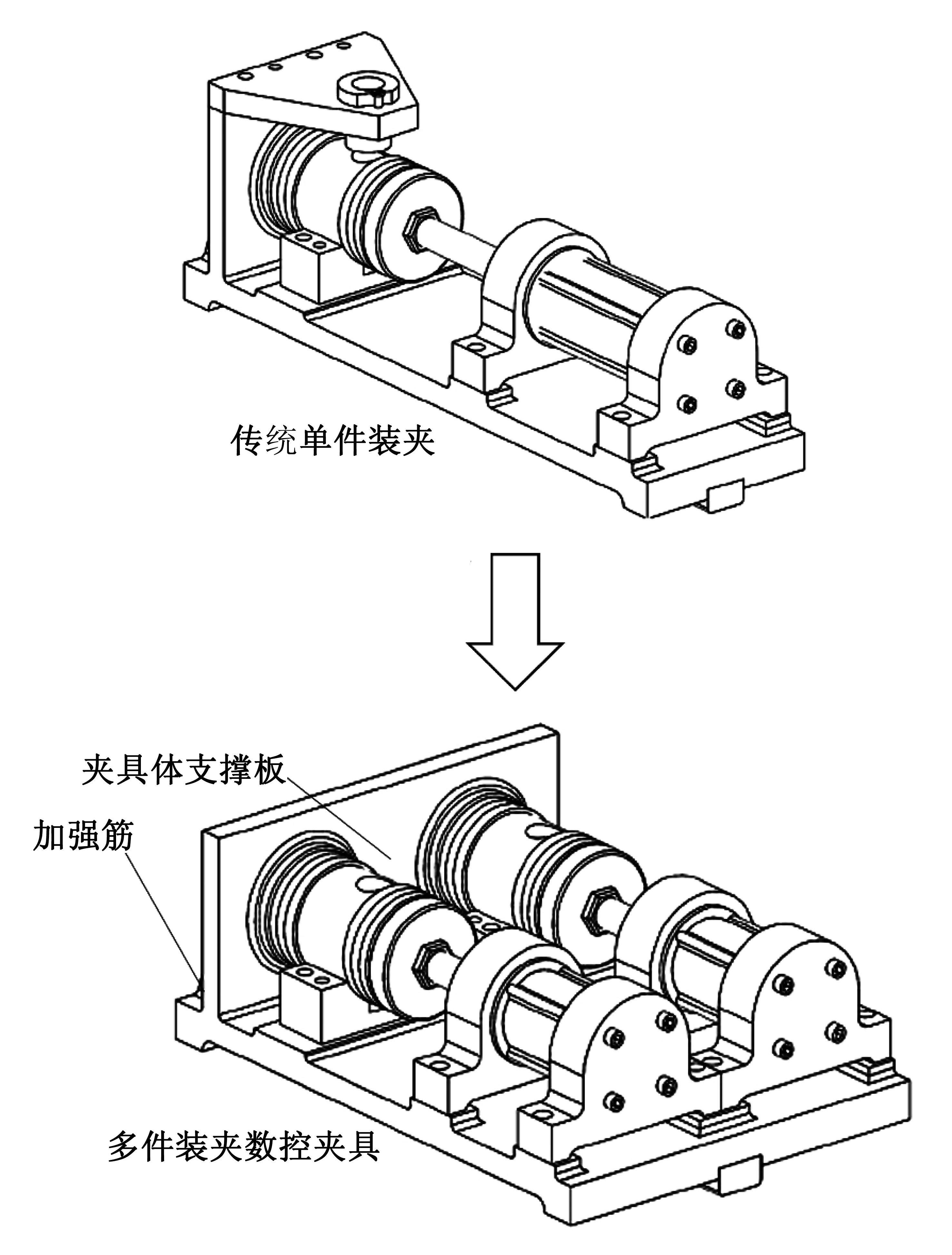

图2中,传统单件装夹的夹具装置是典型的钻夹具,该夹具可安装在普通钻床,如立式钻床、摇臂式钻床等,由工人操作钻床完成相应工序的加工工作,该方式劳动强度大,且生产效率低。采用多件装夹设计方法,将传统单件装夹改进为多件装夹数控夹具,可以满足数控机床多工序集中加工要求,单件装夹可以设计成两件甚至更多件装夹,数控机床可以按程序自动完成钻、铰等多工位、多工序的加工。

图2 多件装夹设计示意图

1.2 夹具体应力集中变形问题

多件装夹夹具的设计方法能够提高实际生产效率,但多件装夹的夹具体结构变形问题常不被重视,如图2所示的水平夹紧力方向所导致夹具体支撑板部分变形,通过在夹具体支撑板后背设计加强筋,增强夹具体支撑板的强度,可降低因夹具体支撑板变形而导致的装夹误差,从而保证所装夹工件的精度。在传统夹具体设计中,夹具体是以灰铸铁材料通过铸造方式为主,加强筋也是夹具体零件的一部分,夹具体作为一个重要零件,其结构、形状、尺寸及精度等特征属性是无法更改的,如果装夹工件不处于加工状态,那么夹具体就不能够重复使用到其他夹具装置中,造成一定的浪费。在现代数控夹具设计中,为了考虑夹具可重构性,夹具体不适合采用铸造结构,而尽量采用优质碳素结构钢,如常见的45#钢,这些材料表面热处理后,其硬度和耐磨性提高很多,适用于组合夹具的各个功能元件,可以根据装夹工艺要求进行拆卸、保存及重复使用,这是现代数控夹具设计的主要特点。夹具体作为非标准零部件,不能看成是一个整体,应该由可拆卸的支撑板、加强筋、底板等部分零件装配而成,采用专门安装的加强筋不利于增加支撑板处的强度,且安装不方便。

2 基于多件装夹方法的数控夹具设计

2.1 拉杆式多件装夹夹具

拉杆的作用与加强筋的作用理论上是一样的,但在夹具体上安装时比设计加强筋要方便得多,但拉杆设计的根数对夹具体结构变形影响较大。以下将从2件装夹夹具和6件装夹夹具装置进行比较分析,通过ANSYS软件分析其应力应变情况,进而阐明拉杆设计个数的特征和重要性。

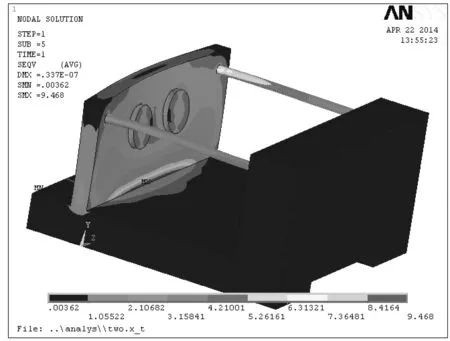

技术人员在其基础上设计了2根拉杆,拉杆和夹具体材料都选用45#钢,夹具装置的2处设置安装部位给定同样的夹紧力后(其每处施加的夹紧力大小为1760 N),用ANSYS软件分析其应力应变情况,如图3所示,其最大应力值为11.8994 MPa,主要集中在夹具体支撑板和夹具体底座之间的连接处。采用以上同样大小作用的夹紧力后,通过对增设2个拉杆后的夹具体结构件进行有限元分析,其最大应力值为9.468 MPa,如图4所示。为此,当装夹2个工件的夹紧装置采用2根拉杆可以有效降低夹具体支撑板的应力应变,从而提高夹具体结构的强度和刚性,降低夹具体变形而导致的装夹误差,这与夹具体结构设计加强筋的作用相同。

图3 装夹2件夹具体结构有限元分析

图4 设置2根拉杆式的2件装夹夹具体结构有限元分析

在多件装夹中,如果装夹工件数量是2个以上时还通过2根拉杆是否也能有效降低夹具体结构应力大小,这是工程实践中还没有具体分析的问题。为此,以装夹6个工件的夹具体结构进行分析,夹具装置上6处的夹紧力大小及夹具体材料等条件与装夹2件时相同,通过三维有限元方法分别对不设置拉杆、设置2根拉杆及设置3根拉杆进行分析比较。

不设置拉杆时的最大应力值为20.9531 MPa,其最大应力发生在夹具体支撑板与夹具体底座之间连接处;设置2根拉杆时的最大应力值为21.1507 MPa,其最大应力还是发生在夹具体支撑板与夹具体底座之间连接处,这充分说明所设置的2根拉杆没有起到降低夹具体支撑板承受力的作用,反而导致了夹具体支撑板与夹具体底座之间连接处应力更加集中;设置3根拉杆时的最大应力值为23.5184 MPa,但其最大应力由设置的中间拉杆所承受,而夹具体支撑板与夹具体底座之间连接处的最大应力不超过15.6804 MPa,这说明增加了拉杆数量导致了夹具体承受力更大,但主要应力集中在中间拉杆上,而夹具体支撑板的整体承受力在减小。以此类推,多件装夹工件的个数越多,设置的拉杆数也要增加,进而可提高夹具体结构整体刚性。

2.2 对称式多件装夹夹具

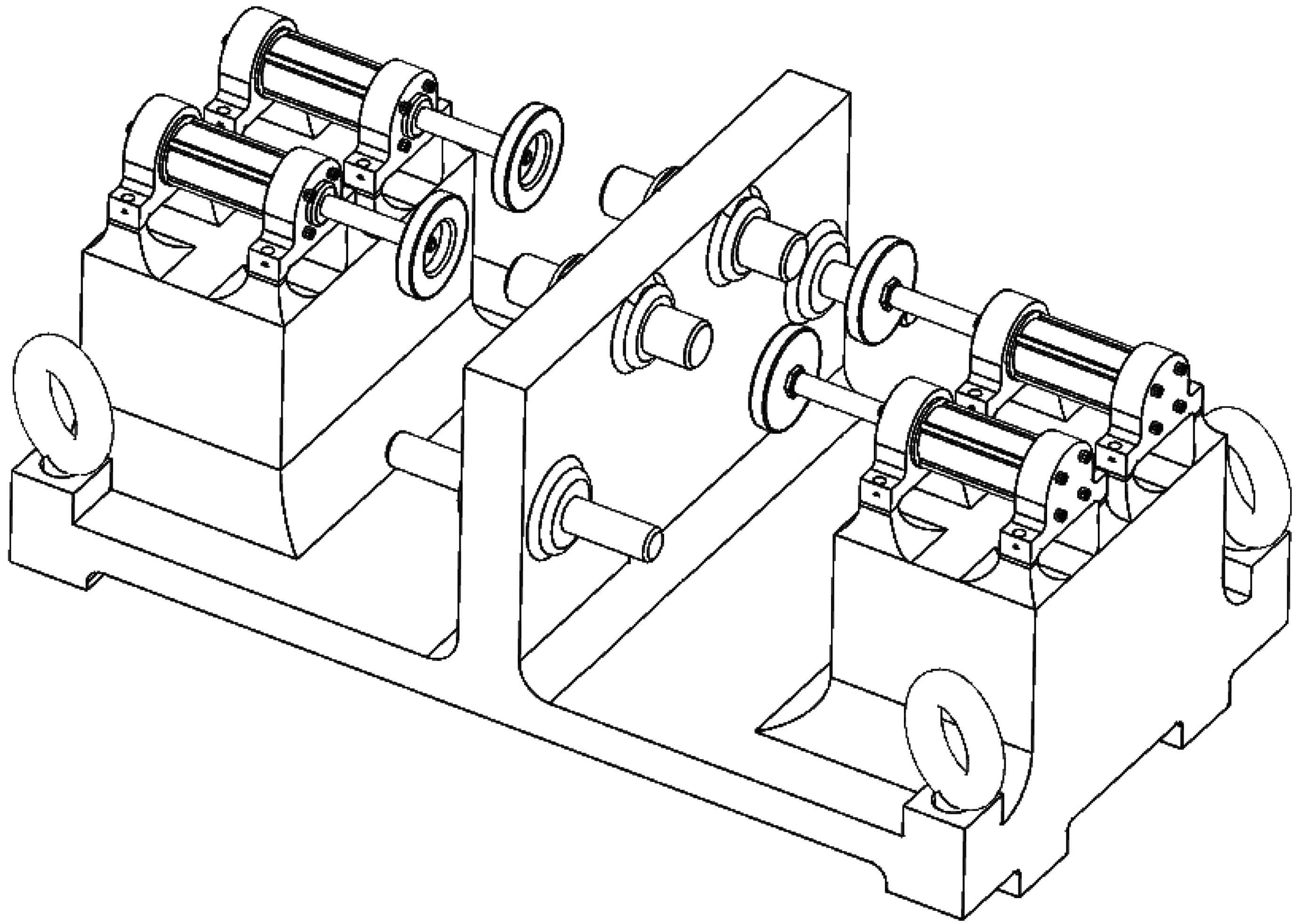

以上分析了拉杆式多件装夹夹具的夹具体结构应力问题,但随着装夹工件的数量增加,所要设置的拉杆数量也要相应增加,而设置在中间的拉杆必然会干涉刀具的运行,若装夹的工件较大时,必然会增加夹具体的整体尺寸,反而不如设置加强筋的夹具体结构紧凑,这也不符合数控夹具的设计要求。为此,本文提出一种对称式多件装夹夹具,可避免采用拉杆及加强筋,可有效提高夹具体整体刚性。如图5所示的一种对称式多件装夹夹具装置,该装置在其夹具体支撑板两侧对称设计所要装夹定位的工件,对称装夹的工件其夹紧力作用在夹具体支撑板两侧,利用其受力的作用力和反作用力原理,使得夹具体支撑板受力平衡,夹具体整体受力大小因相互抵消为零,对称式多件装夹夹具装置为批量生产的精密工件的数控加工提供了良好的方案,同时配备气动或液压夹紧可有效控制夹紧力平衡,提高装夹效率。

图5 对称式多件装夹夹具示例

3 结论

多件装夹夹具是现代数控夹具设计的典型装置,它能有效解决大规模定制批量生产时工件装夹问题,在多件装夹过程中充分发挥数控机床的加工能力,从而提高工件数控加工的生产效率。为了提高多件装夹夹具的可重构性,改变传统铸造式夹具体结构,采用拉杆替代铸造的加强筋,在水平方向夹紧力作用下的夹具体结构应力变形问题,具有以下几方面情况:

(1)在装夹2个工件时,设置2根拉杆的夹具体结构可降低其应力,拉杆与夹具体上铸造的加强筋效果相同。

(2)在装夹2个以上工件时,设置2根拉杆的夹具体结构会增加夹具体支撑板与夹具体底座之间连接处应力,需通过在其中间部位设置第3根拉杆可有效降低夹具体结构应力。

(3)采用对称式夹具体结构可有效解决水平方向夹紧力导致的应力集中变形,使得夹具体结构紧凑,提升了多件装夹后的生产效率,为企业实际生产提供可借鉴的设计方案。