基于动态规划算法的刀具轨迹优化及实验验证

周 峰,张紫旭,刘昊天,田 鑫,刘雨鑫

(1 .大连交通大学 机械工程学院,辽宁 大连 116028,2.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

构架作为轨道车辆中关键部位其加工效率严重影响着整车制造流程,但由于构架体积大、结构复杂多样等因素使得加工走刀路径变得冗杂繁琐、编辑时容易出错,而虚拟仿真技术则能够很好地解决数控程序中存在的碰撞等问题。随着加工中心切削性能的提升使得加工效率也得到提高,但如何能够在保证工艺系统性能的同时进一步缩短加工时间提升总体工作效率,国内外研究学者利用虚拟仿真加工技术对此类问题进行一些研究。

Vasiliev N S等在VERICUT实验环境中验证将刀具路径划分成段并通过确定每段的切削模式来实现优化,该方法有效地提高对微细铣削的加工效率[1];王晓生等利用VERICUT仅仅对易加工的零件进行了仿真及优化,使得效率得到提升[2];杨坤利用VERICUT数控仿真软件,搭建了复杂的5轴车铣数控加工系统,完成曲轴类复杂零件的加工[3];樊启永等利用Pro/E与VERICUT结合完成了零件的虚拟铣削、优化及检查[4]; Yuan Zhi hua等只是在VERICUT中创建五轴机床并进行模拟加工,但并未过多提及效率与检查的问题[5];刘艳霞等从转向架加工问题入手结合VERICUT仿真技术指出了对高速加工转向架进行虚拟仿真的重要性[6]。

以上学者利用仿真平台只是单纯考虑通过改变切削方式或优化切削参数的方法来提升效率,并未涉及到空行程走刀对整体效率的实际影响。本文将贴近实际,以加工大型机车构架为例,基于动态规划优化算法优化走刀轨迹,同时利用软件VERICUT完成对走刀轨迹修改后数控程序验证以及节约时间对比,达到同时从优化轨迹及切削参数双方面来提升效率的目的,为某些工件加工提供了参考。

1 构架加工工艺

本文将根据某厂提供的工艺参数表(见表1),以仿真加工该厂的电力机车构架为例,优化走刀轨迹与切削用量并应用于实际构架加工,减少实际加工时间。为更接近真实的加工环境,根据三菱官方提供的机床基本参数(见表2)与模型样式建立仿真用三菱龙门铣床,最终在VERICUT中完成机床各部件组装。

表1 工艺参数

表2 机床参数(mm)

2 轨迹优化及仿真加工

动态规划算法应用于求解某种最优性质的问题,其基本思想是通过将待求解的问题分解成若干个相互联系的子问题,先求解子问题然后从这些子问题的解返回得到原问题的解[7]。

研究机车构架,了解到需要加工表面大部分呈对称分布,于是根据一系弹簧座的分布特征,及厂家提供的机车构架图纸分析,可抽象出比例模型图如图1所示。

图1 比例模型

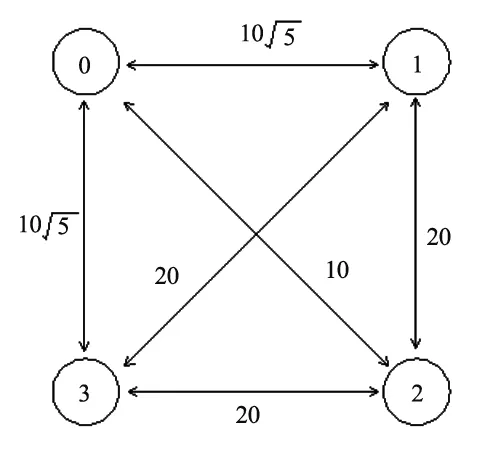

依据抽象模型归纳总结出动态规划数学模型(见图2),运用对称分布规律将图中座4、5、6、7抽象为座3。

图2 数学模型

基于动态规划算法对空行程走刀轨迹进行优化,最优目标函数:

fk(i,{s})=min{fk-1(j,{l})+dji},j、l∈s

(1)

即从原点出发中间经过{s}中的k个位置后到达i的最小距离,根据构建的比例数学模型分析得:

(2)

图3 树状图

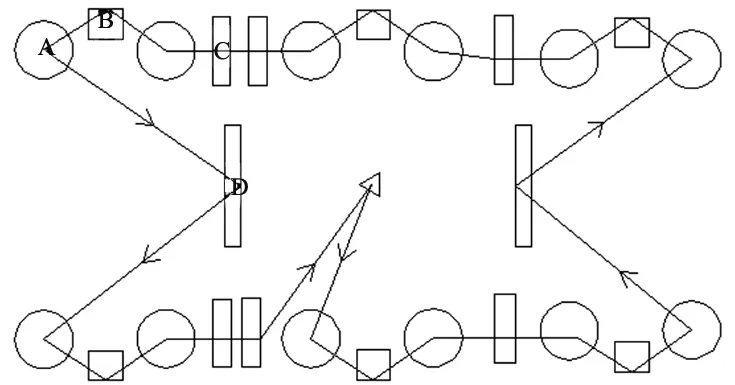

依据规划法和树状图解得以上6种情况中4种最短走刀路线情况分别为d{0,1,3,2,0}、d{0,2,1,3,0}、d{0,2,3,1,0}、d{0,3,1,2,0}。总结规律并将模型细致化,分别标绘出弹簧座、止档座、拉杆座等用同一把刀具(玉米铣)加工的表面位置。在保证工艺系统承载能力的前提下,依据以上通过动态规划算法推导出的规律,运用就近加工的原则推理并规划得到数控加工中心用玉米铣刀的行程走刀轨迹(见图4),其余刀具加工路线依照此思想规划。 图中相同符号表示同一类加工位置,箭头表示走刀方向,三角号表示起始位置。

图4 走刀路线

为验证优化后轨迹的正确性与合理性同时进行下一步实验,搭建仿真加工平台。在VERICUT的环境中以“mm”作为单位,选择仿真机床控制系统并搭建MVR40机床传动系统运动拓扑关系:①Base>X>Fixture>Stock.>Design ②Base>W>Y>Z>Spindle>Tool,如图5所示,根据相关资料设置机床及其各部件的运动参数并配置G代码偏置,创建与实际相匹配的加工刀具,添加 “.tap” 数控程序文件后即可应用于轨迹验证与对比仿真实验。

图5 模型树

3 虚拟实验及实际验证

VERICUT是一款优秀的数控加工过程仿真软件,具有多种功能模块,可实现机床加工模拟、数控程序验证、切削参数优化、程序比对等多种功能[8-10]。其中仿真模块可显示加工走刀轨迹,Opti-Path模块不仅能够优化切削用量参数,还可以提供加工时间进行对比,这些功能对虚拟实验完成提供了很好的支持。

分别对某厂提供的数控程序与空行程走刀轨迹优化后的程序进行仿真加工验证,仿真过程中无碰撞现象发生,结束后分别调取两者走刀轨迹路线图进行比对,如图6、图7所示,优化前后走刀轨迹有所减少,图6与图7紫色线为走刀轨迹。该厂原程序轨迹设计是先加工所有某一类(如A类)面完毕后不换刀具情况下再进行另一类所有面的加工即采用循环加工模式进行,重复路线较多,走刀较为复杂,相较于优化后路径轨迹将会在走刀行程上浪费大部分时间。

图6 优化前的走刀轨迹

图7 优化后的走刀轨迹

基于VERICUT软件中Opti-Path模块选择不同的常用优化方式,依据金属去除率公式(3)可自行对进给速度进行优化计算与赋值。

V=ap·ae·vf

(3)

其中,ap为铣削深度,mm;ae为铣削宽度,mm;vf为进给速率,mm/min;V为每分钟去除体积,mm3/min。

将原程序文件(针对所有刀具)与路径优化程序文件分别导入虚拟仿真加工平台,启动Opti-Path模块,设置相同的优化方式、优化变量等参数后分两次进行仿真加工,利用该模块可对优化时间进行统计的功能,分别记录两次优化前后时间并进行对比,并求得节约比率(见表3)。利用程序对比功能同时对进给量优化后的不同路径数控程序进行比对,发现两者进给量几乎无变化。

表3 优化时间对比

为检验轨迹与切削用量优化后程序节约效果及表面加工质量,在某厂三菱机床MVR40上完成对构架所有一系弹簧面、止挡座等上表面的实际加工与检测。通过测量优化前后的质量并无较大差别,但由于实际工艺系统刚度等能力限制,刀具轨迹的重新规划与最佳进给速率的赋值使得时间相比原程序加工时长节约近10%。经验丰富的加工人员对切削用量参数的选择比较成熟或由于工艺系统如夹具等能力不足等原因限制,当针对大型工件通过优化切削参数的方式在提升效率作用中影响不大时,轨迹优化将会得到明显的总体效率提升。

本文基于动态规划算法重新设计并优化了空行程走刀轨迹,修改原数控程序刀具轨迹减少了空行程轨迹的复杂冗长;并依据优化路线在VERICUT中完成仿真保证了程序可行性,同时利用仿真软件中Opti-Path模块优化了进给量同时对两者进行时间比对且通过最后的实际加工验证与检测,确定轨迹优化会缩短加工时间10%左右。

4 结论

运用虚拟平台仿真加工技术,对大型复杂多面等某些工件的数控NC程序进行模拟、分析及优化,使得缩短加工时长提升效率显得可行。通过以上实验可得出如下结论:

(1)针对如构架等大型复杂工件加工问题,利用虚拟仿真平台进行数控仿真加工能够很好地检验数控程序避碰撞干涉等现象发生,检验并显示走刀轨迹,确保了程序的正确性与可行性同时可对编程人员提供一些直观参照。参数优化与时间比对功能能够为实际加工编程人员提供一些经验与参考。

(2)针对减少加工时间提升加工效率问题可从减少切削时间和行程走刀时间双方面入手,在某些工件加工过程中较好的走刀轨迹会明显提升行程走刀效率,其作用可能会对总体效率的提升有一定的影响。针对如何提高工厂加工效率节省成本问题,技术人员要从多角度多方面影响因素进行考虑并加以节约控制,如采用自动化技术、或合理规划加工时间与辅助时间等。