HXD1型机车车轮不圆度试验研究

汪林峰, 陈清明,2, 陈国胜,2, 陈喜红,2

(1. 中车株洲电力机车有限公司,湖南株洲 412001;2. 大功率交流传动电力机车系统集成国家重点实验室,湖南株洲 412001)

1 概述

车轮失圆是铁路系统中较为常见的问题,车轮失圆(尤其是车轮高阶多边形)会引起许多严重问题。由车轮失圆所产生的周期性轮轨力会传递给列车和轨道部件,引起部件的损坏或失效[1-2],会显著降低部件的疲劳强度(如轴箱转臂)[3]。车轮多边形还会显著增加机车车辆运行过程中的振动噪声。相关研究表明,车轮多边形是导致HXD1C 型机车运行过程中司机室振动较大的原因;高速列车车轮多边形引起齿轮箱箱体共振,导致齿轮箱箱体振动剧烈;车轮第20 阶多边形是使高速列车车内振动和噪声偏大的主要原因;在极端情况下车轮失圆可能会引起安全问题,如1998年德国发生的ICE高速列车脱轨事故,就是由于车轮失圆导致车轮萌生裂纹引起车轮崩裂所致[4-7]。

车轮失圆问题在我国铁路和城市轨道交通系统运用现场广泛存在,如直线电机地铁列车、B 型地铁列车、25G 客车和HXD1 型机车,均有车轮失圆问题的相关报道[8-9]。我国高速动车组也存在车轮多边形,通过安装踏面清扫装置可有效抑制多边形的发展[10-11]。目前,在处理车轮失圆问题时普遍采用镟修的方法。该方法最直接,效果也较明显,但不可避免会增加机车车辆的运营维护成本。治理车轮失圆问题最根本的办法就是找到车轮失圆的形成机理和关键影响因素,然后采取相应措施。通过对不同型号HXD1 型机车车轮不圆度进行大量的测试和统计分析,为调查车轮失圆的形成机理提供重要的基础数据。

2 车轮不圆度测试和数据处理方法

车轮不圆度测试采用机械接触测量方法,测试现场见图1。为保证测试过程中车轮可绕轴心自由旋转,采用机务段顶轮检测专用的液压千斤顶将轮对顶起,使轮对与钢轨分离2~3 mm。将不圆度测试专用设备固定于钢轨上方,位移传感器与车轮垂直接触,用于记录车轮不圆度信息;旋转传感器用于测量车轮的周长信息,以便准确记录位移传感器所测不圆度的相位信息。

传感器采集车轮1周的非圆化数据,实际为车轮各相位处的半径波动量。数据处理时将车轮的平均半径定义为非圆化幅值的0值,比平均半径大的位置在非圆化幅值图上标示为正值,比平均半径小的位置则为负值,其值的大小代表车轮半径偏离程度。

图1 车轮不圆度测试现场

车轮周期性的多边形见图2,变化的圆周曲线依次定义为1阶(偏心)、2阶(椭圆)和3阶(三边形)多边形,依次类推还有高阶多边形。实际情况下的车轮是非周期性不圆顺,即由不同幅值、阶次和相位的谐波叠加而成。

图2 车轮周期性的多边形

通常采用径跳值和粗糙度水平作为车轮非圆化的评价指标。车轮径跳值是指车轮圆周上不同位置处的半径最大值与最小值之差,用于评价车轮1周上的非圆化程度(见图3),然而径跳值不能完全反映车轮多边形特征。

粗糙度水平可反映每阶多边形的贡献量,其数值越大说明该阶次多边形所占成分越大。粗糙度水平Lrk定义如下:

式中:rk2为车轮不圆度外形粗糙度r(x)的均方值在1/3倍频程k中进行量化;rref2为车轮粗糙度的参考值。

在国际标准单位下频带中心波长为:

在每个1/3 倍频程中将所得窄带频谱幅值的平方再求和,并除以计算点数即可获得rk2。在粗糙度的定义中,10 μm 粗糙度的有效幅值(均方根值)对应20 dB的粗糙度等级,而1 μm 的粗糙度幅值则对应0 dB 粗糙度等级。

3 车轮不圆度测试结果及分析

从2013年开始对4 种干线HXD1 型机车超过4000 个车轮进行了不圆度测试。机车车型信息见表1,4种机车均采用电制动和轮盘制动。

表1 机车车型汇总

3.1 典型测试结果

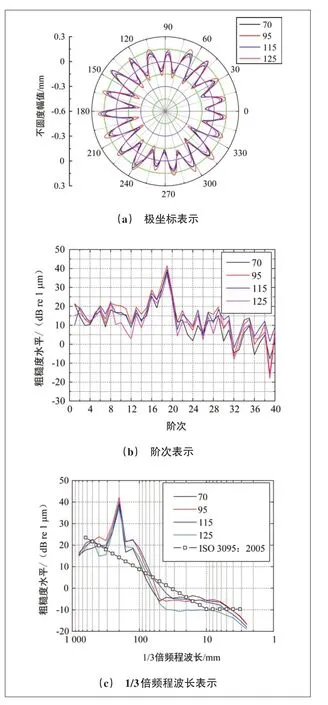

在车轮不圆度测试过程中,发现HXD1 和HXD1C 型机车存在明显的多边形(见图4),图中数字表示测量位置离轮背的距离,如“70”表示距离轮背70 mm 处,即名义滚动圆处车轮不圆度。典型多边形为18、19 和24 边形(图4 仅给出19 边形测试结果)。18 和19 边形对应的1/3 倍频程中心波长为200 mm,24 边形对应的1/3倍频程中心波长为160 mm。对个别车轮踏面不同横向位置的不圆度进行了测量,发现几乎整个踏面均存在相同形式的失圆。此外,同一轮对左右车轮几乎表现为相同的多边形,且相位基本一致。

某车轮采用机加工镟修时一次进刀镟修后的车轮踏面状态见图5。由于镟修时进刀量较小,车刀未切削到踏面中部车轮多边形波谷处的材料,在车轮踏面上留下明显黑皮,可清晰看出留下的黑皮呈现明显的波浪形,即该车轮出现明显的谐波磨耗。

3.2 不同车型对比

3.2.1 国产化HXD1型机车

安康机务段HXD1型机车共测试71台次,共测试车轮1088 个,测试的机车中镟后最高运行里程13.33 万km。小于5 万km 的车轮共测试912 个,5 万~10万km的车轮共测试128个,大于10万km的车轮共测试48个。

图4 典型车轮不圆度测试结果

安康机务段HXD1 型机车所有测试车轮径跳值见图6。车轮径跳值离散性较大,并不随镟后里程呈线性增加,最大径跳值接近0.6 mm。当机车镟后运行里程小于5 万km 时,64.4%的车轮径跳值小于0.1 mm,仅2.0%的车轮径跳值超过0.3 mm;当镟后运行里程在5 万~10 万km 时,径跳值在0.1~0.2 mm 的车轮占主导,占比41.3%,10.0%的车轮径跳值超过0.3 mm;当镟后里程大于10 万km 时,仍是径跳值在0.1~0.2 mm的车轮占主导,占比58.3%,8.3%的车轮径跳值超过0.3 mm;镟后运行里程超过5 万km 后出现了径跳值超过0.5 mm的车轮。

图5 某车轮镟修后车轮踏面状态

图6 安康机务段HXD1型机车所有测试车轮径跳值

安康机务段HXD1 型机车高阶多边形统计结果见图7,统计了16~20 边形和24 边形的占比,统计时仅考虑粗糙度水平超过10 dB且存在峰值的多边形阶次。

由图7可知:

(1)不同运行里程下,18 和19 边形的占比最高,镟后运行里程小于5 万km、5 万~10 万km 和大于10 万km 的18~19 边形占比分别为62.1%、48.4%和72.9%,即在安康机务段测试的HXD1 型机车车轮中有61.1%的车轮存在18或19边形。

(2)随着运行里程的增加车轮多边形现象越明显,镟后运行里程小于5 万km、5 万~10 万km 和大于10 万km 时高阶多边形(16~20 阶和24 阶)粗糙度水平高于20 dB 的车轮占出现多边形车轮的比例分别为30.5%、52.3%和89.6%。

图7 安康机务段HXD1型机车高阶多边形统计结果

3.2.2 西门子原型HXD1型机车

在湖东机务段测试了6 台西门子原型HXD1 型机车部分车轮的不圆度,共测试了44个车轮。

以HXD10017 机车车轮不圆度测试结果为例进行说明(见图8)。可见,虽然车轮的粗糙度水平较高,但未出现明显突出的多边形阶次。

湖东机务段HXD1 型机车各测试车轮的径跳值统计见图9。可见,车轮径跳值普遍低于0.4 mm,最大径跳值接近0.5 mm。

图8 湖东机务段HXD10017机车车轮不圆度阶次

3.2.3 神华号HXD1型机车

在国家能源集团大准机务段对4 台神华号HXD1 型机车进行了车轮不圆度测试,测试结果显示:

(1)测试的4 台机车均出现非常明显的17~19 边形,其中3台机车几乎每个车轮均出现明显的多边形。

(2)车轮的径跳值普遍在0.20 mm以内,最大径跳值接近0.38 mm。

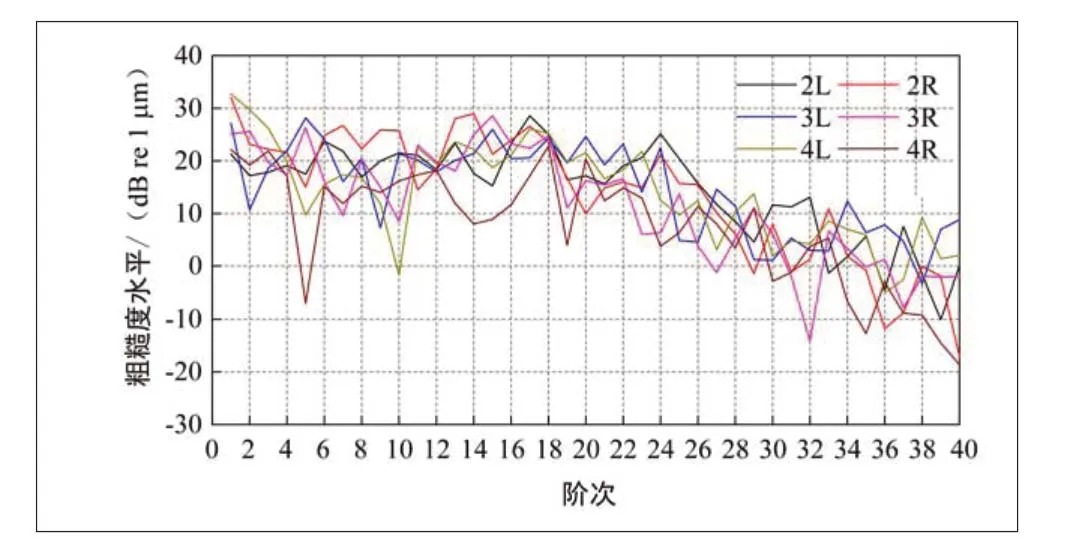

3.2.4 HXD1B型机车

在机车不圆度调查过程中,仅在向塘机务段测试了3 台HXD1B 型机车的不圆度,分别为HXD1B0180、HXD1B0188和HXD1B0556机车,测试时3台机车总运行里程分别为24.3 万、92.9 万和41.6 万km。不圆度阶次和径跳值见图10和图11。由测试结果可知:

(1)测试的3台HXD1B型机车未出现明显的高阶多边形,仅HXD1B0556机车出现轻微的24边形;

(2)机车主要表现为偏心和低阶多边形磨损,如4~8阶,可能由车轮擦伤所致;

(3)个别车轮可能存在擦伤,车轮径跳值非常大,约为1.3 mm。

图10 HXD1B0556机车车轮不圆度阶次

图11 HXD1B型机车车轮不圆度径跳值统计

3.2.5 HXD1C型机车

2016年在株洲机务段、嘉峪关机务段和西宁机务段对HXD1C 型机车进行了车轮不圆度测试,分别测试了3台、2台和2台。由测试结果可知,7台机车的圆度状态非常好,无高阶多边形,主要为偏心磨损。但2013年在西宁机务段对HXD1C 型机车进行测试时,发现当时HXD1C 型机车与安康机务段HXD1 型机车类似,存在明显的车轮多边形现象。

3.2.6 HXD1D型机车

2016年在武昌南机务段对HXD1D0004 和HXD1D0007 机车进行了车轮不圆度测试。此外,对兰州机务段HXD1D0093 机车(总走行里程36.60 万km,未镟过轮)和西宁机务段HXD1D0328 机车(总走行里程16.25万km,未镟过轮)也进行了不圆度测试。测试结果显示:

(1)测试的4 台HXD1D 型机车未出现明显的高阶多边形,仅HXD1D0004机车6轴右轮出现明显8边形;

(2)机车主要表现为偏心和低阶多边形磨损,如4~8阶,可能由车轮擦伤所致;

(3)个别车轮可能存在擦伤,车轮径跳值非常大,约为1.7 mm。

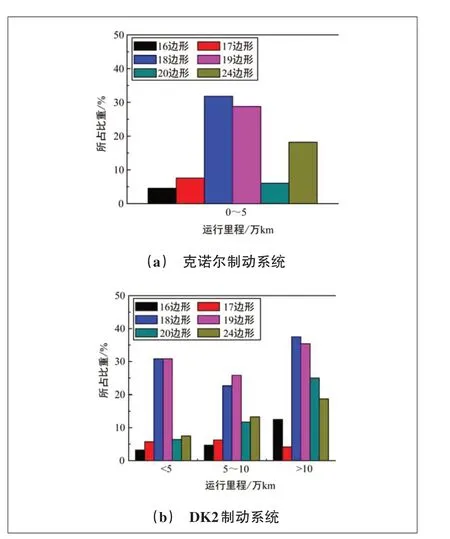

3.3 制动系统影响研究

安康机务段HXD11201—1216 机车采用克诺尔制动系统,其他HXD1 型机车采用DK2 制动系统。所有测试的克诺尔制动系统机车镟后运行里程均小于5 万km。2 种制动系统机车的径跳值和高阶多边形见图12 和图13。由统计结果可知,采用克诺尔和DK2 制动系统的机车均出现了相同形式的多边形,镟后运行里程小于5万km时,均有约60%的车轮出现18或19边形,可见,HXD1型机车车轮多边形与制动系统无关。

图122 种制动系统机车径跳值统计

3.4 制动方式影响研究

机车在制动过程中存在电制动和空气制动2种制动模式。通常情况下机车主要采用电制动,仅在减速停车时施加空气制动。为了调查制动方式对车轮多边形发展的影响,在安康机务段选取了HXD11076 和HXD11191 机车,镟轮后进行空电联合切除试验,将原本优先采用的电制动的制动力换算成空气制动力,因此切除试验后的制动方式是全部改用空气制动,不用电制动。

对试验机车进行了2个多月的跟踪测试,测试结果见图14。可见:改变制动方式后,镟修后残留的多边形照常发展,改变制动控制方式并不能有效抑制车轮多边形的发展,即制动方式不是影响车轮多边形发展的关键因素。

图132 种制动系统机车高阶多边形统计

图14 制动方式对车轮径跳值发展的影响(1076#机车)

3.5 结果讨论

由以上测试结果可知,HXD1 和HXD1C 型机车在个别机务段出现明显车轮多边形现象,而HXD1B 和HXD1D 型机车车轮圆度状态较好。通过进一步调查发现,出现明显多边形现象的机车主要出现在装备某老式不落轮镟床的机务段,如安康、大准、迎水桥、兰州等机务段。该型镟床采用车轮踏面定位镟修。由图4测试结果可知,如果车轮存在多边形,在车轮踏面整个接触光带内均存在相同形式的多边形。如果采用踏面定位镟修,在定位点处车轮存在多边形,由于车轮镟修的仿形作用,将会导致车轮镟修后残留明显的多边形,这对多边形的发展极为不利。

2013年在西宁机务段调研测试时(装备某老式不落轮镟床),车轮多边形非常明显,主要表现为18 或19 边形,且镟修后车轮多边形特征几乎不变,仅径跳值略有降低。车轮镟修后运行不久机务段即反映机车出现异常振动现象。2014年后西宁机务段装备了采用轴箱定位镟修的某新式不落轮镟床,采用该镟床镟修后车轮圆度状态较好,之后未再反映异常振动问题。2016年再次去西宁机务段进行调研测试时,车轮圆度状态良好,所测试的2台机车均未出现多边形现象。

安康机务段与西宁机务段类似,2016年前也是采用某老式不落轮镟床进行镟修,经常反映异常振动问题,车轮同样出现明显多边形。2016年初装备了某新式不落轮镟床,之后几乎没再反映异常振动问题,后期车轮不圆度测试结果也表明该机务段车轮圆度状态良好。

从以上2 个机务段HXD1C 和HXD1 型机车运用情况来看,在使用某老式不落轮镟床镟修时车轮多边形明显,且经常反映异常振动问题,改用新式不落轮镟床镟修后这些问题几乎没再反映。因此,车轮镟修方式对车轮多边形的形成和发展具有重要作用,采用轴箱定位镟修的车轮圆度状态明显好于采用踏面定位镟修的车轮。

此外,HXD1 和HXD1C 型机车分别为2 轴和3 轴转向架机车,转向架结构完全不同,但车轮多边形表现形式几乎一样。值得注意的是,这2个型号的机车驱动装置一样。车轮多边形磨耗的形成是否与驱动装置相关还有待进一步研究。

4 结束语

通过一系列试验,对4 种干线HXD1 型机车车轮不圆度进行了测量,并研究了制动系统、制动方式对车轮多边形的影响,得到以下结论:

(1)HXD1 和HXD1C 型机车车轮存在明显的17~19边形。

(2)HXD1B、HXD1D型机车未发现明显多边形,但个别车轮由于存在较严重擦伤,导致车轮的径跳值较大。

(3)HXD1 型机车车轮多边形与制动系统和制动控制方式关系不大。

(4)车轮镟修时的定位方式对车轮多边形磨耗的形成和发展具有重要影响,改善车轮镟修方式能有效控制车轮多边形磨耗的形成和发展。