二氧化碳背压对啤酒生成高级醇和酯的影响

杨东升,李 静,苏 敏,李佳伟

(海南大学材料与化工学院生物工程系,海南海口570228)

众所周之,啤酒的风味和香气对决定其质量至关重要,同时这些参数受到二氧化碳压力的影响[1-2]。一般认为,影响风味化合物产生的最直接因素是溶解二氧化碳,其浓度取决于所施加的温度和背压。另一方面,随着市场需求的增加,啤酒厂不断增大啤酒生产的反应器尺寸。巨大的发酵罐自然产生更高的静水压力,通常会增加溶解在啤酒中的二氧化碳浓度。在许多生物体中,包括酵母菌,高二氧化碳分压对其生长有抑制作用[3-4]。啤酒中所有风味活性成分都是由酵母产生的,这些化合物最终将决定啤酒的最终质量[5]。高级醇、酯类、乙醛、二甲基硫醚(DMS)和二氧化硫等是啤酒风味的关键元素。

啤酒酵母产生的高级醇是啤酒中最丰富的感官成分。高级醇的形成与酵母代谢氨基酸有关。这些化合物的产生可以通过两个途径发生。第一是埃利希提出的分解代谢途径[6],第二是氨基酸合成途径[7]。正丙醇、异丁醇和异戊醇是啤酒中最重要的高级醇。异戊醇的气味阈值范围为25 mg/L,正丙醇为50 mg/L[8]。即使某些高级醇或酯的实际浓度低于它们的阈值,但其存在对于整体风味分布也很重要[9]。啤酒中的高级醇既是风味活性化合物,又是与酰基辅酶A衍生物反应生成酯的底物。有众多的因素影响高级醇的形成,其中有酵母菌种、发酵温度、酵母接种量、麦汁组成、麦汁通氧等[10]。高级醇的形成不仅会随着较低的接种温度和发酵温度而减少,也会随着CO2压力的作用而降低[7,11]。有研究表明,较高的温度增加了发酵速率和高级醇的产率和最终浓度,而不依赖于施加的背压。然而,高级醇的浓度取决于CO2浓度[1]。

挥发性酯类是啤酒中风味物质的最大组分。酯类在啤酒中含量仅为痕量,但它们对风味谱极为重要。啤酒中的挥发性酯类可分为乙酸酯类和中链脂肪酸(MCFA)乙酯两大类。乙酸酯是啤酒的主要风味成分,因为它们的浓度远高于其他挥发性酯[5]。啤酒中最重要的酯类是乙酸乙酯、乙酸异戊酯、己酸乙酯、乙酸异丁酯和乙酸苯酯。乙酸乙酯的形成不受氮源影响,使其成为浓度最高的酯[12]。酯类气味阈值较低,乙酸异戊酯为0.2 mg/L,乙酸乙酯为15~20 mg/L[13-14]。酯在酵母中通过乙醇或高级醇、酰基辅酶A(主要是乙酰辅酶A)和酯合成酶的生化途径合成。方差分析证实,溶解CO2浓度对最大生长速率、最大和初始酯产率有显著的负面影响,并且这种效应比温度效应更明显[1]。在正常的啤酒发酵中,发酵温度越高,发酵副产物越多。一种补救办法是采用CO2的发酵罐背压。CO2压力升高,导致高级醇和酯的浓度降低,而邻位二酮和乙醛的含量增加[15]。最大的酵母生长速率和酯产率与超过2 g/L溶解CO2浓度呈显著负相关[1]。研究表明,凡是有利于酵母旺盛发酵的工艺条件,都有利于酯类的形成[16],相反,酯和高级醇的形成随着二氧化碳压力增大而减少,却主要是由于酵母生长的减少。

然而,CO2对高级醇形成的影响比对酯形成的影响要小[3]。另一方面,酯类的产生与麦汁浓度有关,而高浓度麦汁中的酵母产生更多的乙酸酯类。这导致了啤酒风味的不平衡,是由产生的挥发性化合物的不成比例的水平引起的[17-18]。这也可称之为醇酯比失衡,研究证明,通过发酵醇酯比的合理控制,可以有效地控制啤酒风味质量的一致性和均一性[19]。

1 材料与方法

1.1 材料

原料:啤酒大麦、啤酒花购自济南双麦有限公司;啤酒酵母Saccharomyces cerevisiae NCYC 1108由海南大学生物综合实验室保存。

试剂:正丙醇、异丁醇、异戊醇、乙酸乙酯、乙酸异戊酯、己酸乙酯,GR,阿拉丁试剂(上海)有限公司。

仪器设备:顶空气相色谱HP6890N,细胞计数板。

1.2 实验方法

麦汁制备:分别取20 kg和25 kg大麦芽粉碎,入100 L糖化锅,加水80 L,按45℃保温15 min,52℃保温20 min,63 ℃保温30 min,72 ℃保温20 min,再加热至78℃进行浸出糖化。麦汁过滤液合并加水55 L,二次过滤液(洗糟)煮沸70 min,煮沸10 min时和煮沸40 min时各加50 g酒花。冷却,分别制得8 °P麦汁和12 °P麦汁各100 L[20]。

发酵条件:每个实验使用100 L的两种浓度的麦芽汁(8°P和12°P),麦芽汁充氧直到接种前饱和。发酵罐的排气阀在接种后关闭,以产生背压。在整个发酵过程中,压力传感器控制背压分别保持在0、0.05 MPa和0.15 MPa,发酵在10℃下进行。每20 h取样品,测定细胞数、麦汁密度和溶解CO2、总高级醇含量和总酯浓度。共测量10 d。

酵母活化:啤酒酵母菌株经复苏、琼脂平板划线挑取单菌落、接入20 mL麦汁培养基,25℃培养2 d。酵母加入装有经灭菌的1.5 L 8°P麦汁的3 L锥形烧瓶中,用滤膜密封烧瓶,20℃轨道振荡扩培3 d。接种前2 h发酵温度降至10℃。

高级醇和酯的检测:采用顶空气相色谱HP6890N(FID检测器)测定正丙醇、异丁醇、异戊醇、乙酸乙酯、乙酸异戊酯、己酸乙酯。采用毛细管HP-NIONAX柱(30 m×0.32 mm×0.25 μm膜厚)和顶空采样器HP7694E。实验条件如下:注入温度为225℃;柱温程序,在40℃下保持3 min,然后以5℃/min升温到90℃;检测器温度,300℃;载气,氮气;载气流量,30 mL/min;氢气流量,40 mL/min;空气流量,400 mL/min;分流比,6∶1;样品瓶平衡温度50℃;平衡时间,30 min;循环温度,60℃;传输线温度,65℃。工作站软件PG2070AA[21-22]。

使用细胞计数板测定细胞数;溶解的CO2使用电位滴定仪测定;麦芽汁浓度采用锤度法测定[20,23]。

2 结果与分析

2.1 CO2背压对CO2浓度、酵母数量、总高级醇和酯的影响

发酵方法如1.2部分所述,CO2背压对基本发酵特性的影响见图1—图8。结果表明,施加0.05 MPa和0.15 MPa的CO2背压显著减缓了酵母生长,降低了总高级醇的最终浓度和总酯生成,增大了溶解CO2的最终浓度。麦汁浓度并未明显影响CO2的增长趋势,这可能与CO2浓度达到饱和有关。主发酵前期,CO2压抑制酵母生长,生成CO2数量较少,主发酵后期,在发酵温度一致的情况下,CO2积累达到一定水平,压力越大,浓度越高(图1)。

图1 CO2浓度变化图

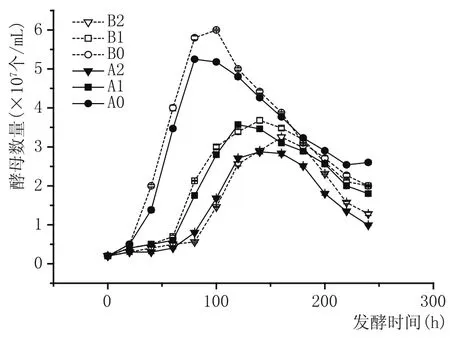

在本实验中,通过增大背压来减少酵母细胞生长。由图2可见,在主发酵前期,细胞生长曲线只是依照背压水平分组,麦汁浓度的影响不大。不仅最大细胞计数减少了45%,而且达到最大值的时间延长了40~60 h(图2),同一酵母,较低发酵温度或较高CO2背压可以控制最大酵母数量。在实际生产中,采用背压工艺时可以选择性状优良的酵母作为生产菌株,以消除CO2对其生长代谢的影响。

图2 酵母数量变化图

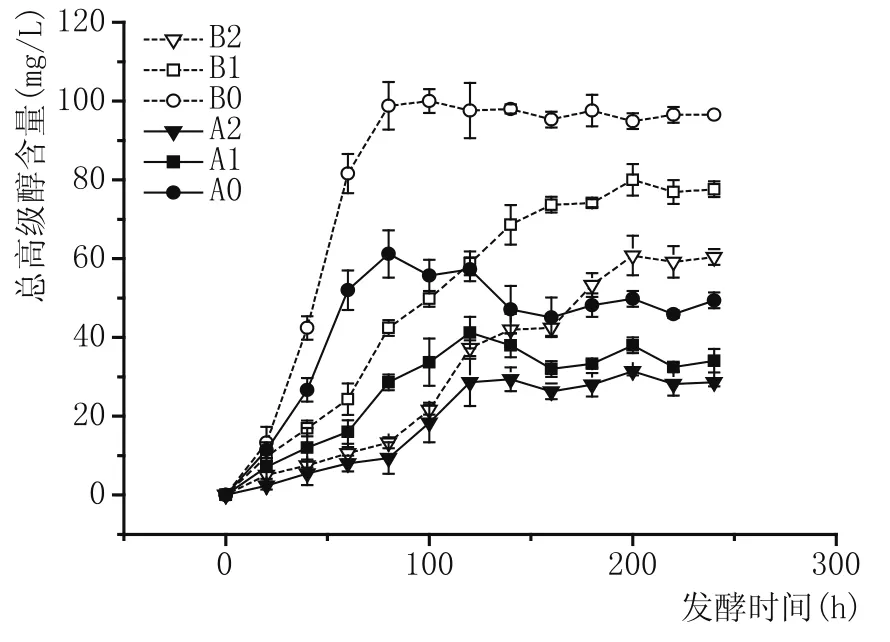

研究表明,细胞数量的减少导致较低的醇和酯浓度降低[24]。类似地,随着研究中细胞数量的减少,总醇含量和总酯含量下降。另一方面,总高级醇和总酯的最终水平不仅取决于CO2背压,也取决于麦汁浓度。12°P麦汁中总高级醇和总酯含量高于8°P麦汁(图1)。虽然目前8°P啤酒市场在美国市场占有率很高,但这种啤酒在欧洲市场仍然不被接受,因为淡啤酒被认为是清淡型的,主要是因为缺乏口感[25]。

图3显示,在无背压情况下,8°P和12°P麦汁中总高级醇含量均在75 h时达到最高值。在0.05 MPa和0.15 MPa背压情况下,8°P麦汁中总高级醇含量均在120 h达到最高值,分别约为无背压最高值的50%和45%,12°P麦汁中总高级醇含量均在200 h达到最高值,分别约为无背压最高值的70%和60%。由此可见,麦汁浓度控制高级醇的累加效应,CO2背压控制总高级醇最终生成量,控制效果是非常明显的。

图3 总高级醇含量变化图

主酵时常压发酵,双乙酰还原结束再升压,乙醛含量较低,酯含量较高[26]。这是一种提高酯含量的工艺方案。而提早升压,结果是相反的。

图4显示,在无背压情况下,8°P和12°P麦汁中总酯含量均在100 h达到最高值。在0.05 MPa背压情况下,8°P和12°P麦汁中总酯含量分别在160 h和180 h达到最高值,分别约为无背压最高值的66%和70%,在0.15 MPa背压情况下,8°P和12°P麦汁中总酯含量同时在200 h达到最高值,分别约为无背压最高值的52%和50%,由此可见,麦汁浓度控制总酯的累加效应,CO2背压控制总酯最终生成量,控制效果比高级醇更明显。

图4 总酯含量变化图

图1—图4表明,CO2背压对溶解CO2、酵母数量、总高级醇和总酯含量有非常明显的影响。这一结果与前人的研究结果不同,该研究在发酵过程中采用16℃的温度,笔者认为,背压或CO2浓度对CO2生产、高级醇生产和相关底物同化仅产生轻微影响[1],即使最大值是由温度或背压控制的,对应于最大产率的时间也依赖于温度[1]。本实验中应用了10℃的较低温度,这可以部分解释结果的差异,因为众所周知,在较低的温度下,在相同的背压下,麦芽汁中会产生更多的溶解CO2。溶解CO2的增加,降低了最大生长速率、总高级醇产率和总酯产率[1]。

2.2 CO2背压对CO2溶解速率、酵母生长速率、高级醇和酯生成速率的峰值延迟和削减作用

图1—图4表明,总高级醇和总酯含量的峰值被显著增加的背压延迟,而且背压对延迟总酯形成的影响大于总高级醇。我们知道,总高级醇含量和总酯含量峰值与酵母细胞的生长被抑制相关[15]。因此,进一步研究风味代谢物的生成速率的变化规律十分必要。由CO2背压引起的一系列生长代谢延迟及其关系见图5—图8。

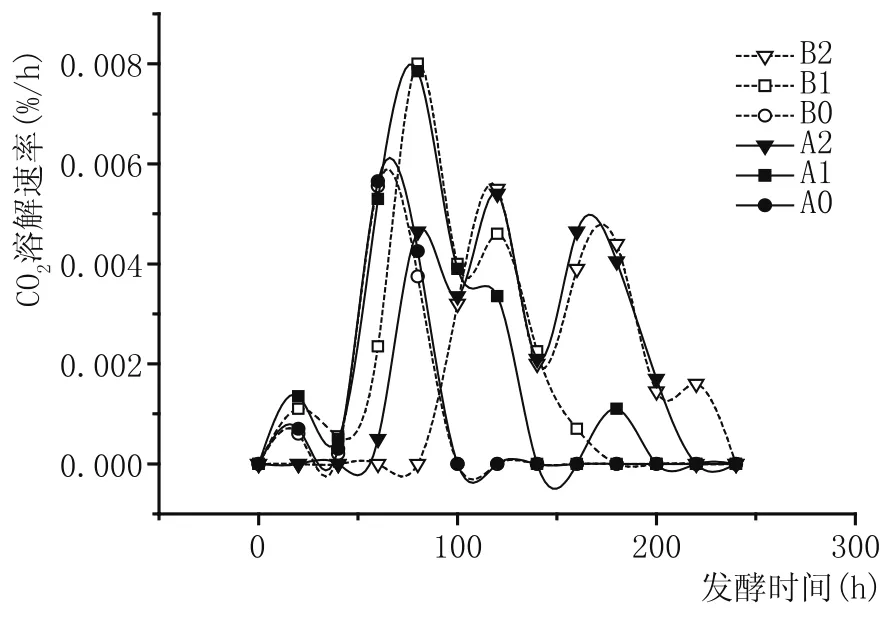

如图5所示,在未形成背压的发酵系统中,CO2溶解速率只在60 h处出现一个峰值。此时就是啤酒发酵的高泡期,在敞口发酵系统中,温度决定了高泡期出现和延续的时间。在背压0.05 MPa的条件下,CO2溶解速率峰值明显被延迟至80 h,在背压0.15 MPa的条件下,CO2溶解速率峰值延迟至120 h。CO2溶解速率延迟意味着酵母细胞生长代谢受到抑制。在背压0.05 MPa的条件下,CO2溶解速率峰值明显高于无背压发酵和0.15 MPa背压发酵,是否与较低压或适当CO2浓度对酵母的生长代谢有刺激作用有关。

图5 CO2溶解速率变化图

酵母生长速率对应0、0.05 MPa、0.15 MPa背压分别在60 h、80 h、120 h出现峰值,与CO2溶解速率延迟时间高度一致。酵母生长伴生大量CO2,通过测量CO2的生成量可以衡量酵母发酵活性。无背压发酵,酵母产生的大量CO2排出发酵系统,可以充分解除CO2的抑制作用,形成较大峰值(图6)。CO2的延迟与抑制作用似乎与麦汁浓度无相关性,背压越高,对峰值的削减越明显。

高级醇是酵母主要代谢产物,同样对应0、0.05 MPa、0.15 MPa背压分别在60 h、80 h、120 h出现峰值,与CO2溶解速率和酵母生长速率延迟时间一致(图7)。高级醇生成的峰值受到背压影响延迟与削减同样解释了酵母生长受到抑制。无背压系统中高级醇的生成量是最大的(图3)。当然,麦汁浓度与高级醇生成量和生成速率正相关,高浓麦汁在发酵过程中会出现高浓度高级醇的现象,这种现象可能通过背压调节进行调控。施以背压后,总高级醇生成速率峰值明显下降(图7),意味着生成趋势变缓。

图6 酵母生长速率变化图

图7 总高级醇生成速率变化图

酯类是酵母发酵另一类主要风味代谢产物,对应 0、0.05 MPa、0.15 MPa背压分别在 80 h、120 h、200 h出现峰值,按无背压发酵延迟计算,总酯生成速率正常延迟时间是20 h,施以背压后,延迟作用大大加强。背压越大,延迟越明显,0.05 MPa延迟增加20 h,0.15 MPa延迟增加40 h。而且经过延迟后,总酯生成速率峰值被削减。同高级醇一样,麦汁浓度与酯类生成量和生成速率正相关,高浓麦汁在发酵过程中会出现高浓度酯类的现象[27],这种现象可能通过背压调节进行调控。施以背压后,总酯生成速率峰值明显下降(图8),意味着生成趋势变缓,最终使由于麦汁浓度引起的总酯含量差异变小。

图8 总酯生成速率变化图

2.3 CO2背压对啤酒主发酵醇酯比的影响

表1表明,采用0.15 MPa的CO2背压都降低了总的高级醇和总酯,而减少幅度取决于背压大小和麦汁浓度。在12°P麦汁中,高级醇降幅为37%,而8°P麦汁中,高级醇降幅为42%。在12°P麦汁中总酯的降幅为49%,8°P麦汁中的总酯的降幅为47%(图3、图 4)。在0.15 MPa的 CO2背压下,在12°P麦汁中醇酯比提高了26%,8°P麦汁中只有10%。8°P麦汁所有发酵样品醇酯比与12°P麦汁的相比均具有显著差异;8°P麦汁无背压与加背压发酵样品的醇酯比无显著差异;12°P麦汁无背压与0.05 MPa背压发酵样品的醇酯比无显著差异而与0.15 MPa背压发酵样品的醇酯比有显著差异(P<0.05)(表1)。即CO2背压可以平衡风味,尤其是高浓度麦汁啤酒。然而,低浓度麦汁啤酒受到轻微影响。

在啤酒中酯类的产生完全是酵母生成。由脂肪酸生成酰基辅酶A,再以底物的形式与醇反应生成酯类,因此,发酵过程的各种因素对酯类的形成将产生综合影响,如发酵罐内的温度、压力、发酵罐之间的温度均匀率等等[19]。高级醇也受多因素影响,CO2背压是影响因素之一,也是一种有效的调控方式。

3 结论

3.1 CO2背压促进CO2的溶解,与麦汁浓度无关,抑制和延迟酵母生长代谢,背压越高,对酵母生长速率峰值的削减越明显。

表1 CO2背压对啤酒主发酵第10天醇酯比的影响

3.2 CO2背压显著延迟高级醇和酯类的生成,控制总高级醇和总酯最终生成量,使总高级醇和总酯生成速率峰值明显下降,同时削弱了由麦汁浓度控制高级醇和酯类生成量的累加效应。

3.3 CO2背压可以提高醇酯比,减轻高浓麦汁啤酒发酵酯味突出的问题,平衡高浓度麦汁啤酒风味,对低浓度麦汁啤酒影响较小。