电动机驱动玉米气吸排种器总线控制系统设计与试验

杨 硕 王 秀 高原源 赵学观 窦汉杰 赵春江

(1.中国农业大学信息与电气工程学院, 北京 100083; 2.北京农业智能装备技术研究中心, 北京 100097;3.国家农业信息化工程技术研究中心, 北京 100097)

0 引言

精密播种技术通过实现单粒播种、种距均匀和播深一致等手段达到减少种子投入量、增加产量的目标,因其突出的产量和效益优势得到大范围的推广[1]。排种器是保证播种密度、粒距均匀一致的重要部件,而排种器的结构形式和驱动方式是保证排种性能的关键[2]。排种器结构形式的不断优化,保证了在排种盘稳定转动的前提下提高排种性能[3-4]。传统机械式地轮驱动排种器为被动式驱动方式,因受地表土壤情况和车速影响,出现地轮打滑、传动机构卡死的现象,造成漏播、株距不均匀。可控动力单元驱动排种器排种为解决该问题提供了方法,其中,电动机驱动排种器因具有转速易控、运行平稳的优点,成为精量播种的重要研究方向[5-9]。文献[10-13]研究表明电动机驱动排种中,提高电动机转速精度可提高排种器的排种性能。播种状态的信息获取对保证播种作业的顺利进行具有重要作用。文献[14-19]采用线上或线下的方法对排种器的排种性能进行了研究,数据收集采用无线传输、RS232串口传输、CAN总线传输等特定传输协议,对电动机驱动排种系统性能进行调试和分析,随着农机具上电控部件的增多,布线繁杂,信息共享受到局限,控制系统之间信息交换成为急需解决的问题。为了实现农林车辆系统信息的标准化通讯,国际标准化组织制定了ISO 11783总线标准,为拖拉机或农机具上不同设备之间信息传输和交换提供了可能。文献[20-21]依据ISO 11783标准,对拖拉机自动导航系统进行了研究;文献[22]采用ISO 11783标准对播深控制系统进行了研究,采集多传感器信息对播深的一致性进行控制;文献[23]采用ISO 11783标准搭建了CAN总线播种堵塞状态监测系统,对多路播种堵塞状况进行在线监测。国际知名农机企业已在播种机械上成熟应用了CAN总线通讯技术,而国内符合ISO 11783通讯标准的电动机驱动玉米精密播种技术发展较滞后。

为解决上述问题,本文设计一种电动机驱动排种器总线控制系统,以4行气吸式排种器为研究对象,采用无刷电动机驱动排种器;设计符合ISO 11783标准的通讯协议,监测播种系统工作状态,控制气吸式排种器工作,以期提高电驱排种系统的稳定性和可扩展性。

1 系统总体设计

1.1 控制系统设计

电动机驱动排种器控制系统采用CAN总线通讯方式,控制系统总体设计如图1所示。为满足气吸式播种机的现场工作性能,系统由人机交互设备(Human machine interface, HMI)、排种驱动集成控制单元(Electronic control unit, ECU)和排种监测ECU 3部分组成。HMI以个人计算机(Personal computer, PC)为平台,主要完成播种设置参数输入、作业状态监测,进行播种作业现场信息交换。国内大多数播种监测传感器、排种驱动电动机都未设置CAN接口,故需增加具有CAN接口的排种驱动ECU和排种监测ECU,用于对排种相关部件的信息解析、处理,进行CAN总线信息传输。排种驱动ECU主要完成监测车速和排种驱动电动机转速信息,控制排种驱动电动机转速,驱动排种器进行精密排种。排种监测ECU主要用于监测气压传感器的压力、排种监测传感器的落种信息,对排种器的排种工况进行现场监测。CAN总线协议参照ISO 11783标准,各ECU通过总线协议进行通讯。

图1 控制系统总体框图Fig.1 Structural diagram of overall system

1.2 硬件设计

系统硬件框图如图2所示。PC经串口由USB/CAN转换器(北京乐电新南科技有限公司,隔离型)连接至CAN网络。

图2 控制系统硬件框图Fig.2 Hardware block diagram of control system

排种驱动ECU主控器采用集成控制器TTC580,通过频率采集端口(测频范围0.1 Hz~20 kHz)采集基于频率信号的车速传感器和四路电动机转子位置传感器反馈的电动机实际转速;采用电压输出端口控制AQMD3608BLS型驱动器,实现控制四路排种驱动电动机(100 W,2 000 r/min)的转速;通过TTC580的CAN1通讯端口与总线系统连接,设置通讯波特率为500 Kb/s。排种监测ECU的主控器选用STM32控制板,主控芯片为ATM32F105R8T6,该芯片具有双路bxCAN(Basic extended CAN)接口,支持CAN 2.0A和CAN 2.0B,能够满足ISO 11783-3和ISO 11783-7的要求;CAN收发器采用TJA1050芯片,能够满足ISO 11783-2的要求。STM32控制板通过UART2 TTL/485转换模块(ISO-RS485-1B型)读取CYYZ31-40-RS-14-B-G型气压传感器的压力;通过上拉输入端口经PC817型光耦(响应频率0~4 kHz)采集排种监测传感器(河北中友机电设备有限公司)信号。

1.3 通讯协议设计

ISO 11783基于CAN 2.0B标准。CAN 2.0B帧格式根据帧标识符的位数定义了标准帧(11位)和扩展帧(29位)2种格式,但ISO 11783只对扩展帧规定了标准化的信息帧。

本文主要对ISO 11783的仲裁场和数据场进行设计,ISO 11783协议通过协议数据单元(Protocol data unit, PDU)实施和封装,PDU由优先级P(3 bit)、保留位R(1 bit)、数据页DP(1 bit)、协议数据单元格式PF(8 bit)、特定协议数据单元PS(8 bit)、源地址SA(8 bit)和数据域DATA(64 bit)7部分组成。参照ISO 11783-1:2007附录3中规定的SA范围为83~127时为预留源地址定义,设计系统源地址。参照ISO 11783-7:2007应用层协议对某些通用量进行了规定,如附录A.8中基于行走轮车速数据帧建议PGN为00FE48、数据长度为2 bytes、更新周期100 ms、分辨率0.001 (m/s)/bit等参数做出了规定。播种总线系统仲裁场地址分配如表1所示。

表1 播种总线系统仲裁场地址分配Tab.1 Arbitration field of planting bus system

根据设定的PDU标识,数据之间采用单帧模式传输,ECU之间传输的数据应用场协议如表2所示。其中,反馈转速1、2、3、4和设定转速1、2、3、4分别为排种盘1、2、3、4的反馈转速、设定转速,数据长度2 bytes,分辨率为0.01(r/min)/bit;车速数据长度2 bytes,分辨率为0.01(km/h)/bit;落种速率1、2、3、4分别为排种盘1、2、3、4的监测落种数,数据长度为1 byte;气压值数据长度为2 bytes,分辨率为0.01 kPa/bit;“STM32发送报文启停”为STM32启停发送PDU标识为18E86665的报文控制指令,启动为0x01,停止为0x00;“PC落种计数启停”为落种计数开启、停止标志报文,数据长度为1 byte,启动为0x01,停止为0x00。

表2 播种总线系统数据场协议Tab.2 Data field of planting bus system

1.4 控制系统软件设计

1.4.1PC端软件设计

采用C++语言基于MFC框架,使用VS2012开发平台设计了PC人机交互界面(图3),包括串口通讯参数设置、排种设置参数的输入和作业参数的监测。

图3 PC界面Fig.3 PC interface

为获得排种盘的目标转速,需要对行距、排种盘孔数、粒距参数进行设置,计算排种盘目标转速n为

(1)

式中n——排种盘目标转速,r/min

v——车速,km/h

P——排种盘孔数,个

L——粒距,cm

由设置的行距和粒距获得理论播种量,用于设置株距时参考,理论播种量Q为

(2)

式中Q——理论播种量,粒/hm2

H——行距,cm

通过开始按钮,程序通过串口向外发送排种驱动电动机设置转速报文。作业参数监测主要包括车速、监测粒距、各路排种盘实时转速、落种速率、各行总数及总粒数,其中,监测粒距为4路排种监测粒距的平均值。监测粒距Lr为

(3)

式中Lr——监测粒距,cm

m——落种速率,粒/s

USB/CAN转换器的模式为包模式,该模式下串口数据长度固定为16 bytes,数据不足自动补零,包首标识固定为AA,用户可以任意对CAN数据进行发送和接收。程序中,串口接收到数据后,判断包首是否为AA,若为AA,截取固定16 bytes的数据长度,按照USB/CAN转换器包模式定义,截取报文ID和数据位。通过接收报文,按照1.3节中协议进行解析,获取各参数值。开始计数按钮用于启停PC端程序计数,同时通过串口发送PC落种计数启停报文,用于线下的数据分析,获得开始落种计数和停止落种计数的准确位置。计数清零按钮用于PC端的各路排种器落种计数和总计数值的参数清零。

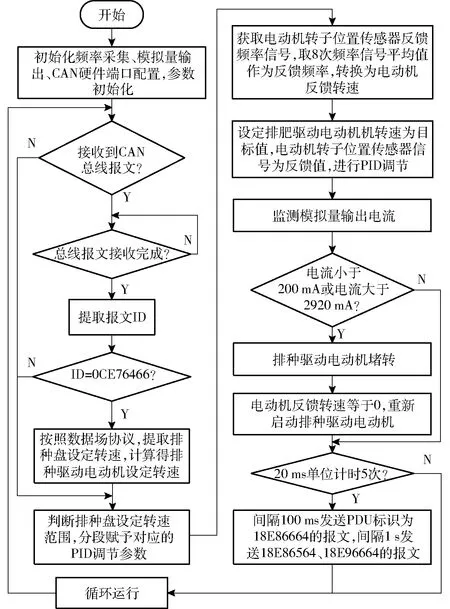

1.4.2排种驱动ECU程序设计

利用CodesysV3.5 SP10软件,使用ST语言对排种驱动ECU进行编程,程序流程如图4所示。排种驱动ECU程序启动后,首先完成端口初始化设置,等待CAN总线报文,对报文PDU标识进行判别,PDU标识一致后,读取数据,利用1.3节中规定的通讯协议对数据进行解析,获得排种驱动电动机的设置转速,判断设定转速值的范围,根据排种盘转速的设定范围,分别赋予对应的排种驱动电动机的PID闭环调控参数。PID调节时,排种盘目标转速为目标值,电动机转子位置传感器测量转速信号为反馈值,模拟量(0~5 V)为输出值,通过控制电动机驱动器对排种驱动电动机的转速进行控制。

图4 排种驱动ECU程序流程图Fig.4 Flow chart of planting driving ECU

为了消除反馈值受扰动信号影响,取8次反馈频率的平均值为最终反馈值,间隔100 ms,向CAN口发送排种盘反馈转速报文。为防止排种驱动电动机堵转造成漏播,通过测试,控制器模拟量输出端口反馈的电流与电动机堵转状态相关,模拟量端口反馈电流小于200 mA或者大于2 920 mA时,排种驱动电动机处于堵转或停止状态。工作时,监测到排种驱动电动机突然堵转或者处于停止状态时,将排种驱动电动机反馈转速值设为0,重启排种驱动信号。为了保证排种驱动电动机反馈转速和落种速率监测报文时序基本一致,间隔1 s,TTC580发送监测各路落种速率和读取STM32指令报文。

1.4.3排种监测ECU程序设计

排种监测ECU以STM32F105RBT6为核心,利用Keil5软件进行编程,主要完成CAN报文收发、气压读取和落种速率的监测,程序流程图如图5所示。

图5 排种监测ECU程序流程图Fig.5 Flow chart of planting monitoring ECU

端口初始化成功后,通过扫描4路IO端口电平状态,获得下降沿来获取排种监测传感器的排种脉冲信号。为了防止信号传输与端口扫描之间的相互干扰,将扫描到的下降沿信号按照落种监测传感器的顺序,依次赋予不同的落种计数标识值,存入FIFO数组中,通过判断FIFO数组内数值,当数值与对应落种计数标识值相等时,该路落种计数值加1,获得落种信号等待发送。气体压力传感器支持RS485接口,通过MODBUS RTU协议对气压状态进行读取,响应频率小于等于5 Hz,STM32控制板间隔1 s向串口发送读取气压的指令,获得反馈数据,按照0~1 000对应-20~0 kPa进行数值转换,获得当前气压状态。接收CAN总线报文成功后,对ID进行判别,若ID=18E86564,则启动STM32发送报文,将各路每秒落种数和气压表压力按照1.3节协议,ID=18E86665向CAN口发送报文。报文发送完成后,将排种计数值清零,循环运行程序,直至结束。

2 试验平台搭建

搭建试验平台(图6),对播种总线控制系统性能进行室内试验。试验台所用4个气吸排种器和风机均为河北中友机电设备有限公司生产的2BFQ系列气吸精密播种机中整机配件。风机配10倍增速带轮,由YE2-132M-6型单相电动机(4 kW,940 r/min)提供动力,选用XD350-4.0G1型变频器驱动,可控制电动机在300~940 r/min之间稳定调速,选用直径45 cm气管,长度1 m。气吸排种器驱动轴通过联轴器与排种驱动电动机连接,排种器传动机构为直齿锥齿轮,减速比为2∶1,排种驱动电动机减速器减速比为18∶1。排种监测传感器固定于排种器排种出口位置,对射距离为85 mm。气压传感器固定于风机分流装置中心位置。排种盘选用孔直径为4.5 mm,孔个数为26个。USBCAN-E-U型CAN分析仪,采用CANTEST软件,记录CAN总线数据,用于排种器作业状态的线下分析。车速传感器采用接近开关探测地轮转动输出频率信号,本试验台采用作业速度模拟器(北京农业智能装备技术研究中心,输出1~150 kHz)用于模拟车速传感器信号。选用郑单958(半马齿型)玉米种子进行试验,通过PC设置参数,经USB/CAN转换器将指令发送至CAN网络,TTC580接收到指令后,控制电动机驱动板驱动排肥驱动电动机转动,经联轴器带动气吸排种器工作,同时将车速、排种盘转速及其他报文传送至CAN网络;STM32控制板监测排种状态,并通过TTL/485转换模块与气压传感器通讯,获取气压,接收到发送报文指令后,将落种速率和气压传送至CAN网络;PC接收报文,并实时显示车速、气压、落种速率、排种盘转速和总落种数;CAN分析仪监测并记录CAN总线报文,进行线下数据分析。

图6 试验平台Fig.6 Test platform1.分流装置 2.气压传感器 3.排种器 4.联轴器 5.排种驱动电动机 6.排种盘 7.排种监测传感器 8.台架 9.收集桶 10.计算机 11.CAN分析仪 12.USB/CAN转换器 13.PC817光耦模块 14.STM32控制板 15.TTL/485转换模块 16.TTC580 17.作业速度模拟器 18.变频器 19.风机 20.电动机驱动板

3 试验与结果分析

3.1 排种盘转速控制精度试验

排种盘工作转速的精确控制是播种系统实现精密播种的关键因素之一。为应对排种过程中,排种盘受到种子、排种机构等随机阻力的影响,系统通过排种驱动ECU,利用位置PID闭环控制算法实现对4行排种器的驱动,控制原理如图7所示。

图7 排种驱动电动机PID控制原理图Fig.7 Schematic of PID control for planting driving motor

控制器通过读取t时刻排种盘目标转速n(t)(r/min),乘以传动机构传动系数36,得到排种驱动电动机目标转速N(t)(r/min),排种驱动ECU通过PID闭环控制,监测排种驱动电动机转子位置传感器获得反馈转速N′(t)(r/min),输出0~5 V模拟量控制电动机驱动板,驱动排种驱动电动机趋近目标转速,模拟量控制信号V(t)(mV)与反馈量的控制关系式为

(4)

式中e(t)——排种驱动电动机反馈转速N′(t)与目标转速N(t)差值

Kp——闭环系统比例系数

Ki——闭环系统积分系数

Kd——闭环系统微分系数

通过多次试验结果对比,采用试凑法确定PID参数,通过PC界面设置排种盘转速,通过CAN数据分析仪监测、记录在线作业报文,提取PDU标识为0CE76466、18E86664的报文数据,获取排种盘设定转速和反馈转速,排种盘反馈转速报文间隔100 ms循环发送。当排种盘孔数选择26个,行距为60 cm,株距范围15~30 cm,车速4~12 km/h时,计算得排种盘转速范围为0~51.28 r/min,试验选定排种盘调速范围为0~55 r/min。通过多次试验,调整PID参数,最终确定闭环系统比例系数Kp、积分系数Ki、微分系数Kd分别为0.135、0.74、0.162。4行排种器在设定目标转速下的响应性能如图8所示。

图8 4行排种盘转速阶跃响应结果Fig.8 Rotate speed step response results of four seed plates

由试验结果可得,系统在控制4行排种器时,各排种器表现出较好的同步控制性能,目标转速在15~55 r/min的范围内,系统阶跃响应的超调量、稳态误差、调节时间如表3所示。

其中,调节时间为系统从开始调节至达到目标转速±5%精度范围内的时间。由试验结果可知,系统在排种盘工作转速范围内具有较高控制精度,平均稳态误差绝对值为1.10 r/min,标准差为0.37 r/min。目标转速范围为15~20 r/min时,平均调节时间为3.47 s,明显大于目标转速范围为30~55 r/min的平均调节时间1.98 s。系统在15~20 r/min、30~40 r/min、50~55 r/min的目标转速范围内平均超调量分别为72.93%、39.33%、15.35%,具有较大差别,原因可能是排种驱动电动机在启动瞬间受到较大阻力影响。

表3 系统转速阶跃响应结果Tab.3 Rotate speed step response results of system

图9 分段PID转速阶跃响应结果Fig.9 Rotate speed step response results of piecewise PID control

3.2 排种盘转速控制优化试验

为了优化因电动机启动过程中阻力大造成的低转速下阶跃响应调节时间长、超调量大的问题,使排种盘在设定转速范围内具有较稳定的阶跃响应性能,采用分段PID控制的方法对系统进行优化。

根据图8试验结果,将排种盘设定目标转速按照低速(15~20 r/min)、中速(20~40 r/min)、高速(40~55 r/min)分段进行变参数的PID控制,进行了排种盘转速控制优化试验。在3个目标转速设定范围内,分别通过试凑法测定最佳的PID调整参数,试验结果如图9所示。通过试验,最终确定系统不同目标转速阶段内的3组PID调节系数Kp、Ki、Kd分别为:0.02、0.155、0.002; 0.129、2、0.162; 0.135、0.74、0.162。由试验结果可知,系统在低转速情况下超调量得到了有效的控制,通过整理、去除异常点,系统分段PID优化后的排种盘转速阶跃响应性能如表4所示。

表4 系统阶跃响应优化结果Tab.4 Step response optimal results of system

由试验结果得,系统在15~55 r/min目标转速内,平均稳态误差绝对值为0.97 r/min,标准差为0.76 r/min,与优化前相比,平均稳态误差绝对值减少0.13 r/min;目标转速范围为15~20 r/min时,系统响应时间平均为1.84 s,与优化前相比,系统响应时间平均减少1.63 s;在目标转速为15~20 r/min和30~40 r/min范围时,平均超调量分别为38.51%、17.08%,与优化前相比,平均超调量分别降低34.41%、22.26%。由试验结果得,分段PID调节使系统在工作转速范围内的排种盘闭环调速性能趋于一致。

3.3 车速影响排种器性能试验

为了探究多路气吸排种器排种时,选定排种盘孔数情况下,车速对排种性能的影响,利用总线系统进行了排种监测试验。试验时,采用计算机界面在线监测落种速率、各行排种数和排种总数,利用USB/CAN分析仪记录总线报文数据,线下进行分析。排种盘孔数26个,风机驱动轴转速540 r/min,行距为60 cm,株距为20 cm,车速调节范围为4~12 km/h,间隔1 km/h递增。

利用计算机界面开始计数控制按钮触发的报文确定播种计数的起始和停止时间,首先对各车速下排种计数监测精度进行验证,试验结果如表5所示。由试验结果可得,设定株距为20 cm,车速范围为4~12 km/h时,排种监测平均准确率为97.53%,标准差为0.48%,排种监测准确率未随车速的增加而降低。由试验结论可得,该总线监测系统具有较高的排种监测精度和稳定性,可作为在线分析玉米排种器性能的依据,在此基础之上,对排种器孔数为26个的气吸式排种器在不同车速下的排种性能进行了研究。4~12 km/h车速下,每个车速下同时采集50 s内4行排种器的落种速率,由公式(3)获得粒距,测得试验时风机风压范围为-6.0~-5.9 kPa之间,试验结果如图10所示。

表5 排种计数监测试验结果Tab.5 Test results of planting counting monitoring

图10 粒距随车速变化散点图Fig.10 Scatter diagram of changes of seed spacing with travel speed

由图10可得,当排种盘孔数为26个时,排种器随车速的增加粒距分散越来越剧烈,当车速大于9 km/h时,粒距大于30 cm的情况明显增多,漏播现象显著。

参照国标GB/T 6973—2005《单粒(精密)播种机试验方法》,获得合格指数、漏播指数和重播指数,对气吸式排种器在不同车速下的排种性能进行了分析,结果如图11和图12所示。可得排种器在车速为4~12 km/h的范围内,合格指数平均值为89.59%,标准差为8.01%,漏播指数平均值为10.41%,标准差为8.01%,重播指数为0%。

图11 合格指数随车速变化柱状图Fig.11 Changes of quality of feed index with travel speed

图12 漏播指数随车速变化柱状图Fig.12 Changes of miss-seeding index with travel speed

排种器在车速增加过程中,合格指数变化明显,车速范围为4~8 km/h时,合格指数平均值为95.68%,标准差为2.29%;而车速范围为9~12 km/h时,合格指数平均值为81.99%,标准差为5.03%,车速达到9 km/h时,合格指数降到90%以下。综上数据分析可得,车速对气吸排种器的排种性能具有重要的影响,当排种盘孔数为26个,设定株距为20 cm,风压为-6.0~-5.9 kPa时,建议车速范围为4~8 km/h,此时,排种合格指数大于90%。

3.4 车速阶梯变化播种系统响应试验

由于驾驶人员、拖拉机功率等因素影响,目标播种速率相同时因车速不同会造成目标排种盘转速的随动变化。为探究系统应对车速变化的性能,对播种系统与车速的随动性能进行了实验室模拟试验。试验时,播种株距为20 cm,排种盘孔数为26个,行距为60 cm,通过人为改变作业速度模拟器的输出频率,使系统测量车速在4~12 km/h范围内,公差为2 km/h,依次递增、递减阶梯变化,通过CAN分析仪记录系统车速、目标转速、4行排种盘转速,排种盘转速与目标转速在车速阶梯变化下响应的试验结果如图13所示。

从图13可以看出,在车速递增和递减的过程中,系统按照目标转速的变化,具有较好的跟随性能,曲线变化基本一致。车速加速、减速过程中,分别对4行排种盘随车速响应的超调量、稳态误差、调节时间取平均值,系统车速响应结果如表6。由试验结果可得,系统在车速阶梯递增过程中,排种盘平均转速响应时间为2.00 s,标准差为0.34 s;平均稳态误差的绝对值为0.41 r/min,标准差为0.45 r/min;平均超调量为3.73%,标准差为1.14%;系统在车速阶梯递减过程中,排种盘平均转速响应时间为1.83 s,标准差为1.07 s;平均稳态误差的绝对值为0.13 r/min,标准差为0.20 r/min;平均超调量为-2.69%,标准差为1.51%。车速递增过程与车速递减过程相比,系统平均调节时间增加0.17 s,主要由于电动机启动延迟造成;平均稳态误差增加0.28 r/min;平均超调量绝对值增加1.04%。由试验结果得出,车速对电动机驱动排种性能具有重要影响,受田间车速测定波动、田间土壤情况等因素的影响,系统仍需进行田间试验验证。

图13 系统排种盘目标转速随车速阶跃响应结果Fig.13 Travel speed step response results of system to target rotation speed of seed plate

加速减速车速变化/(km·h-1)目标转速/(r·min-1)超调量/%稳态误差/(r·min-1)调节时间/s车速变化/(km·h-1)目标转速/(r·min-1)超调量/%稳态误差/(r·min-1)调节时间/s0→412.823.480.221.754→00000.104→619.235.020.152.436→412.82-3.100.042.636→825.642.37-0.342.308→619.23-3.46-0.011.688→1032.053.01-0.951.6810→825.64-3.520.132.7810→1238.464.77-0.391.8312→1032.05-3.360.481.95

4 结论

(1)设计了一种电动机驱动玉米气吸播种机总线控制系统。系统总线标准参照ISO 11783进行了设计,有利于电动机驱动精密排种系统的标准化信息传输,能够完成按照设定播种粒距等参数,对多路排种盘转速进行车速随动调节,监测落种速率、播种量和气压状态,可以对排种器性能进行分析。

(2)车速影响排种器性能试验中,对车速在4~12 km/h范围内,系统排种监测准确率进行了验证,实验室结果表明,排种监测平均准确率为97.53%,标准差为0.48%,验证了落种速率监测可靠性。当设定粒距为20 cm,排种盘孔数为26个时,利用总线系统对车速影响排种器排种性能进行了探究,建议车速范围为4~8 km/h,此时播种合格指数高于90%。

(3)采用分段PID的控制方法对排种驱动电动机的转速进行闭环控制,不仅提高了系统稳定性和控制精度,而且有效优化了排种盘在低目标转速下超调量大的问题。在设定粒距为20 cm,排种盘孔数为26个时,车速在4~12 km/h阶梯变化过程中,系统控制排种盘转速表现出较好的随动性能,车速阶梯递增和阶梯递减过程中,排种盘转速的平均响应时间分别为2.00、1.83 s,标准差分别为0.34、1.07 s。由试验结果可知,本文所用气吸排种器排种性能由排种盘转速、车速、排种盘孔数等因素综合决定。