深松灭茬旋耕起垄联合作业机设计与试验

林 静 张桐嘉 陈 彬 韩 巍 吕秋立 王佳琦

(1.沈阳农业大学工程学院, 沈阳 110866; 2.沈阳农业大学土地与环境学院, 沈阳 110866)

0 引言

辽宁省西部地区(辽西褐土区)常年降水量较低,蒸发量较大,土壤干旱程度严重,耕层土壤有机质含量低、结构性差;耕地土壤长期以旋耕为主,普遍存在着土壤耕层变浅、犁底层加厚、土壤板结、蓄水保墒能力降低等问题,严重制约该地区的粮食生产[1-14]。为了改善该地区褐土耕层结构,提高土壤的蓄水保墒能力,为玉米播种创造良好的土壤环境,研究适用于该地区的联合整地机尤为重要[15-21]。

为了解决耕层恶化问题,国内许多学者都进行了联合作业机的研究。赵大勇等[22]为了解决联合整地机不能深松的问题,研制了1ZML-210深松型联合整地机,该机能够一次性完成灭茬、深松、旋耕、起垄和镇压等多项作业,田间试验表明可以使田间状况达到播种要求。孙伟等[23]针对北方干旱半干旱地区设计了1ZSZL-3000型深松灭茬整地联合作业机,可以一次完成深松、灭茬、镇压等多项作业,灭茬装置和深松装置可以根据实际情况进行调节,有利于保护性耕作的推广和利用。潘世强等[24]针对吉林省半干旱地区的环境特点设计了SZL-2型深松施肥起垄联合作业机,对机具进行了田间试验,试验结果表明该机作业效果较好,可以完成碎茬、深松、施肥、起垄等作业,为以后进行深入研究打下了坚实的基础。毛俐[25]在原有灭茬旋耕机基础上增加了深松功能,设计了一种新型的灭茬深松旋耕起垄机,能够一次性完成灭茬、深松、旋耕和起垄等作业。文献[22-25]分别根据其地区的需求研究了灭茬、深松、起垄等联合整地机,对整地机械的发展起到了应有的作用。传统耕整机械作业时,拖拉机需要分别挂接铧式犁、灭茬机、深松铲、旋耕机、耙、起垄机等不同机具,多次进地才能完成播种前的整地作业。拖拉机多次进地,严重破坏土壤的团粒结构,犁底层加厚,土壤板结,长期以往会导致土壤退化和沙化,农作物产量逐年降低,且机具作业效率低,不利于抢农时。联合整地作业机是整地机械发展的重要方向,机具只需一次进地作业即可达到种子待播要求。辽宁省西部地区原垄台经过冬天的风吹日晒,再加上春季干旱,含水量低于垄沟,为了春季播种保苗,需将种子播在原垄沟中。针对辽西地区的墒情、耕种模式以及当地的气候特点,结合合理耕层构建褐土区技术指标要求,本文设计一种适合辽宁省西部褐土区联合整地机,一次作业可同时完成灭茬、旋耕、深松、起垄、镇压等多项功能,实现垄沟与垄台互换功能,为辽宁省西部褐土区耕层合理构建提供配套机具[26-31]。

1 整机总体结构与工作机理

1.1 整机总体结构

图1 灭茬旋耕起垄联合作业机结构简图Fig.1 Schematic of structure of stubble rotary tillage and ridge1.侧挡板 2.机架 3.悬挂机构 4.深松装置 5.灭茬旋耕装置 6.起垄装置 7.镇压装置 8.链传动装置 9.中央变速箱

1MXQ-4型灭茬旋耕起垄联合作业机总体结构如图1所示。机具从前至后由机架、上下悬挂装置、深松装置、灭茬旋耕装置、起垄装置、镇压装置、变速箱及传动装置等组成。机架由前架和后架组成,深松装置通过U型螺栓固定在前架前端,左右可调;将左右对称的两上挡板焊接在前架两端上,下挡板通过螺栓固定于上挡板上;将灭茬旋耕装置通过左右对称的下挡板中间的定位圆孔固定在前架下;悬挂装置和变速箱固定在前架上;传动装置连接变速箱与灭茬旋耕装置;起垄装置与镇压装置依次通过U型螺栓固定在后架上。深松装置由U型螺栓、固定夹、深松铲柄及深松铲尖等构成。灭茬旋耕装置由长短套管、灭茬装置、旋耕装置及灭茬旋耕轴构成,起垄装置由U型螺栓、固定夹、培土面、焊板、起垄铲柄及起垄铲尖组成。镇压装置由镇压滚筒、镇压调节装置、U型螺栓和镇压座等组成。

1.2 工作机理

1MXQ-4型灭茬旋耕起垄联合作业机的灭茬旋耕装置通过变速箱与传动装置的配合调节转速,提高了机具的适用性,主要性能参数如表1所示。机具通过悬挂装置与拖拉机连接,拖拉机的动力输出轴将动力传至中央变速箱,中央变速箱带动灭茬旋耕装置完成灭茬旋耕作业。机具工作时,在拖拉机前进速度带动下深松装置在垄沟进行深松作业,中央变速箱带动灭茬旋耕装置转动,灭茬旋耕轴上灭茬部分在垄台灭茬,将地表覆盖的秸秆粉碎和土壤进行混拌填埋。旋耕部分在垄沟进行旋耕作业,起垄装置作业于垄台,通过起垄曲面的设计,在原垄形的基础上实现垄沟、垄台互换,最后镇压装置实现镇压作业,改善土壤结构,构建合理耕层结构,为玉米播种提供良好的土壤环境。

表1 1MXQ-4型灭茬旋耕起垄联合作业机主要性能参数Tab.1 Main performance parameters of 1MXQ-4 type stubble rotary tillage and ridge cooperating machine

2 关键部件设计

2.1 深松装置

为了提高土壤的通透性,降低旋耕作业时旋耕部分所受阻力,减少机具能耗,在灭茬旋耕装置的旋耕部分前安装深松装置,对垄沟底部进行先深松后旋耕作业。提高机具适用性和使用寿命。深松装置主要由固定夹、深松铲柄和铲尖构成,如图2所示。深松装置通过U型螺栓和固定夹挂接于机架上,深松铲柄通过六角螺栓和六角螺母固定于固定夹上,铲尖通过六角螺栓和六角螺母固定于深松铲柄上,深松铲的入土深度可通过深松铲柄上等距定位孔进行调节,深松深度调节范围为25~30 cm,深松铲入土角设计为18°。其中固定夹由厚度10 mm的钢板焊合而成,该结构可以有效防止相连螺栓发生断裂。深松铲柄为厚度20 mm的铸钢,经过热处理后强度合理。铲尖材料采用65Mn,铲尖宽度为50 mm,铲尖切刀锲角为10°,由螺栓固定,可更换,损耗时拆卸方便。通过对深松铲参数的优化设计,可提高深松铲的深松效果。

图2 深松装置结构简图Fig.2 Schematic of structure of loosening device1.固定夹 2.深松铲柄 3.铲尖

2.2 灭茬旋耕装置

2.2.1灭茬旋耕装置结构设计

图3 灭茬旋耕装置结构简图Fig.3 Schematic of structure of stubble rotary tillage1.灭茬装置 2.旋耕装置 3.灭茬旋耕轴 4.长套管 5.短套管 6.小链轮 7.大链轮 8.灭茬旋耕轴承套筒 9.灭茬旋耕轴承外端盖

灭茬旋耕装置主要由灭茬装置、旋耕装置、灭茬旋耕轴、长套管、短套管、链轮、灭茬旋耕轴承套筒和灭茬旋耕轴承外端盖组成,如图3所示。灭茬旋耕装置是针对辽西地区耕作情况设计的,灭茬装置在垄台上工作,将根茬和土壤进行混埋作业,旋耕装置在垄沟中工作,对土壤进行旋耕作业,该装置可在一次作业中实现灭茬和旋耕两项作业。灭茬装置和旋耕装置可以通过实际田间垄距情况调节相邻两组灭茬装置和旋耕装置的中心距,使中心距等于垄距,该机具的适用垄距为45~60 cm。每组灭茬装置由焊接在长套管上的两组相对的灭茬刀盘组成,两组灭茬刀盘间距为140 mm,每组灭茬刀盘由通过螺栓固定于灭茬盘的6把方向相同的灭茬刀组成。整机包括4组灭茬装置,工作于垄台上。每组旋耕装置由焊接在短套管上的旋耕刀盘组成,旋耕刀盘由通过螺栓固定于旋耕盘的3把向左的旋耕刀和3把向右的旋耕刀组成,旋耕刀采用多区段螺旋线对称排列,整机包括3组旋耕装置,工作于垄沟上。灭茬刀盘和旋耕刀盘通过螺栓固定于灭茬旋耕轴的通孔上。灭茬旋耕轴两端与轴承、轴承套筒和轴承外端盖配合,并固定于机架两侧挡板上,通过链传动带动工作。灭茬旋耕轴上设置多个等距定位孔,间距为5 cm,其中灭茬旋耕轴材料采用直径为78 mm的45号钢,套管的外径为83 mm,刀盘厚度为10 mm,灭茬刀型号为MⅠ245型,旋耕刀型号为PⅡ225型,灭茬入土深度为8~10 cm,旋耕碎土深度为10~15 cm。

2.2.2灭茬装置运动分析

灭茬装置在工作时正旋运动,旋转方向与配套动力前进方向一致。灭茬刀在运动时作直线运动和匀速圆周运动,若以时间t=0时的刀轴轴心为坐标原点,x正向为动力前进方向,垂直向下为y轴正向,以xOy为投影面,设灭茬刀刃上点N坐标为N(x,y),其运动方程可表示为

(1)

式中t——时间,s

R——灭茬刀回转半径,mm

ω——灭茬装置刀辊角速度,rad/s

vm——配套动力前进速度,mm/s

则灭茬刀刃上点N的运动轨迹如图4所示。

图4 灭茬刀刃上点的运动轨迹Fig.4 Stubble trajectory points on blade

公式(1)对t求导可得

(2)

则灭茬刀刃上点的切削速度

(3)

由公式(3)可知,灭茬刀刃上点的速度变化和三角函数曲线相似,灭茬刀工作时,当0<ωt<π/2时,灭茬刀上点的速度v随ωt的增大而减小;当ωt=π/2时,灭茬刀上点的速度v达到最小值;当π/2<ωt<π时,灭茬刀上点的速度v随ωt的增大而增大。配套动力前进速度vm的绝对值不小于灭茬刀灭茬速度v0(|vm|≥|v0|),在灭茬刀工作时,设灭茬深度为H1,灭茬刀前端接触地面时的时间为t,灭茬刀入土角如图5所示。

图5 灭茬刀入土角示意图Fig.5 Sketch of penetrating angle of stubble blade

灭茬刀入土角为

(4)

将公式(4)代入公式(2)中,可得

vx=vm-σ(R-H1)

(5)

为了计算简便,将vx的绝对值代入可得

(6)

(7)

式中n——转速,r/min

由公式(7)可得出灭茬刀辊的主要运动参数为灭茬深度H1、灭茬速度v0(vx)、机具前进速度vm和刀辊的转速n。同时,在满足灭茬作业要求的情况下,灭茬刀轴转速n与半径R成反比。设计时选择的刀辊应尽量转速小、直径大。灭茬装置所需灭茬刀最小灭茬速度v0为5 m/s,灭茬装置回转半径R为300 mm,灭茬入土深度H1为8 cm,根据公式(7)计算得灭茬装置转速n最小为210 r/min。

2.3 起垄装置

2.3.1起垄装置结构设计

起垄装置用于将原垄台的土分向垄沟,将土壤从垄台中间切开,使土壤沿起垄装置分土板的两侧向后倾斜运动上升,达到预定沟边时,推向垄中心,使土壤按自然休止角形成要求的垄形。起垄装置的结构如图6所示,主要由起垄铲尖、铲柄、培土板、焊板和固定夹构成。起垄装置通过固定夹和U型螺栓与机架连接,固定夹与铲柄通过螺栓固定,工作深度可通过螺栓连接铲柄和固定夹的定位孔进行调节,调节范围为200~350 mm,培土板与铲柄、焊板焊接固定,起垄铲尖通过螺栓固定在培土板上。起垄装置工作垄距可调,工作范围为450~600 mm。该起垄装置适用于垄间作业,工作于垄台上,工作后可按农艺要求一次性实现垄沟、垄台互换功能,实现将种子播在上一年种植的垄沟中,以利于种子的发芽保苗。

图6 起垄装置Fig.6 Ridge device1.铲柄 2.培土板 3.起垄铲尖 4.固定夹

2.3.2起垄铲工作曲面的形成原理

起垄铲培土板的工作性能主要由导曲线参数与元线角的变化规律决定。因此,首先建立导曲线的数学模型,导曲线的形状与参数如图7所示。

图7 导曲线的形状与参数Fig.7 Curve shape and parameters

导曲线的高度h与耕深、耕宽的关系可表示为

(8)

式中a——耕深,mm

b——耕宽,mm

Δh——导曲线高度增量,mm

首先建立数学模型的直角坐标系,设导曲线的高度方向为Z轴,开度方向为M轴,则直线Ⅰ的数学方程式为

Z=Mtanε

(9)

式中ε——安装角,(°)

M——导曲线对应M轴坐标值

直线Ⅱ的方程式为

Z=h-(M-L)tan(90°-Δε)

(10)

式中 Δε——抛物线上端点切线与铅垂线夹角,(°)

L——导曲线开度,mm

直线Ⅰ和直线Ⅱ交点q的坐标

(11)

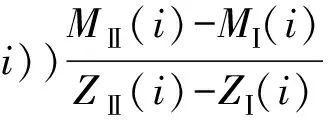

将线段Oq和线段pq等分为m等份(p为导曲线最大开度的点),m越大,计算越精确。如图7所示标序,直线Ⅰ上第i点坐标为

(12)

直线Ⅱ上的第i点的坐标为

(13)

连接直线Ⅰ与直线Ⅱ上第i点所得斜线的方程为

(14)

图8 元线角变化曲线Fig.8 Linear angular variation curve

设各水平元线间的间隔高度为ΔH,曲面上第n根水平元线的高度即为Z(n),则Z(n)=nΔH。在坐标系MOZ中,在Z(n)高度作一水平直线与上述斜线相交于一点,则该交点的横坐标为

(15)

然后按式(15)逐个求出各交点坐标,求出最小值,即为导曲线上元线号为n的开度,坐标为

(16)

导曲线上点的坐标均可由公式(16)计算得出,并可绘出导曲线的图形。

按犁体曲面设计方法,由图8可知,θ0~θmin段,取水平坐标轴z代表元线高度,取垂直坐标轴y代表(θ-θmin)的值。坐标原点(z=0,y=0)相当于元线高度为零、θ角为θmin时的数值,这一段元线角按直线关系变化,即

y1=y0-M1z

(17)

式中y1——θ-θmin的值,(°)

y0——θ0-θmin的值,(°)

M1——y0/zmin直线的斜率

z——任一元线的高度,cm

θmin~θmax段,将坐标轴y1移至z=zmin处,这一段元线角按抛物线关系变化,即

(18)

式中y——按一定比例的元线角(θ-θmin)的变化值,(°)

p——抛物线焦点至准线的距离,cm

zmin——最小元线高度坐标,cm

解得

(19)

式中ymax——元线角最大变化值,cm

θmin——最小元线角,(°)

θmax——最大元线角,(°)

m——比例尺,(°)/cm

根据公式(18)和公式(19)可求出

(20)

式中zmax——最大元线高度坐标,cm

由此可得元线角的方程为

θ=θmin+ym

(21)

并绘制出元线角变化曲线,根据导曲线和元线角的变化规律设计起垄装置的工作曲面。

2.3.3起垄铲的曲面设计

根据行业项目要求和实地测量辽西褐土区垄作情况数据,设计起垄垄形断面图,如图9所示。其中垄距T=550 mm,垄底宽度a1=120 mm,垄顶宽度a0=180 mm,沟底到垄顶高度h=125 mm,垄高h0=55 mm,开沟深度h1=70 mm,起垄铲工作深度为200 mm,土壤休止角φ为53.1°(大于自然休止角),可实现垄沟垄台互换的起垄垄形断面。

图9 垄形断面图Fig.9 Profile of ridge

起垄铲工作曲面设计原理如图10所示。作起垄铲的对称轴线OO′,于轴线上绘一等于h的线段,并过其两端点与轴线垂直方向引直线Ⅰ-Ⅰ和直线Ⅱ-Ⅱ,然后在直线Ⅰ-Ⅰ上向轴线OO′的两侧引等于a1/2的线段,该值为50 mm,分别得到点A和B。同理在直线Ⅱ-Ⅱ上引等于(L-a0)/2的两线段,该值为200 mm,得到点C和D,连接点A、B、C和D得到等边梯形,即起垄铲工作时所应形成的沟槽。由于起垄铲工作时土壤会产生一定程度的膨松,其上升的高度应大于原定的起垄高度h,所以起垄铲工作面的高度h2应大于垄高h。当h2=h或h>h2时,则会出现部分土壤越过起垄铲的现象,使沟底的浮土过多,培土量达不到要求。故设计起垄铲工作面的高度h2时,应考虑到增高率。现有的起垄铲一般为:h2=(1.1~1.2)h,H=1.1h2。过点C和D分别引与OO′轴线平行的等于(0.1~0.2)h的线段,得点E和F,连接点A、B、C、D、E和F,即得起垄铲工作面的正投影图,其中h取210 mm(适当加大,防止漏土),h2=252 mm,H=277 mm。起垄铲工作面的水平投影图在OO′轴线上任意一点O1作γ0角引直线O1M,该直线将限定起垄铲铲尖的刃口,角γ0取值范围为26°~35°,该设计取γ0=35°。在距离O1点约等于L/3处与直线O1M垂直方向作直线KK′,此直线为垂直截面的迹。

为绘制导向曲线,起垄铲高度h取曲面最大高度H=277 mm,当H一定时,L值越小,曲面越陡峭,碎土能力越好,但相应阻力较大;L值越大,曲面越平坦,碎土能力越弱,土壤易通过,相应阻力较小。根据经验一般曲面设计时h/L为1.5~1.6,该设计取1.5;一般起土角为20°~30°,该设计取30°,导曲线上部倾角取Δε=5°,铲刃下部直线段长度S=50 mm,两端点切线夹角α计算公式为

(22)

由公式(22)计算得出α=115°。在曲面的水平投影图上做辅助投影面,并在辅助投影面上确定原点O1,根据h/L的值确定p点位置。按ε角从O点做下切线,按Δε从p点做上切线,上、下切线交于点q。在下切线取直线段O1O′长度S=50 mm,以线段pq和线段O′q为上、下切线做包络抛物线段,在下切线上从O′点开始以25 mm等距精分标注各点,连接相同的同名点,即为所求导曲线。该导曲线使起垄铲工作曲面具有以下特性:曲面的下部曲率的变化较小,有利于土垡的上升;胸部下凹,上部外扣,可以提高起垄铲工作面碎土和翻土覆盖等性能,然后在正投影图上以25 mm相等间距引平行线1-1,2-2,3-3,…,这些即为构成线的投影。在直线O1M上自点O1作与正垂直投影相同间距的点1,2,3,…,过这些等距的点与O1M垂直引互相平行的直线并与导曲线相交于点1,2,3,…,再移至水平投影的垂直断面的轨迹KK′上,得到点1,1,2,1,3,1,…。过这些点引γ角的构成线,γ角按照一定的规律变化。与犁体曲面的设计相同,可按下列类型曲线公式求得构成线γ角变化的规律,即元线角变化规律为

(23)

γ=γ0+βy

(24)

式中γ——高度y上构成线角

x——确定角γ的不同高度(即横坐标值),cm

y——对应的纵坐标,cm

β——角γ的坐标比例p、q——常数

γ0——角γ的初值,取35°

根据公式(24)和公式(23)得出

(25)

与铧式起垄铲工作面相似,可取p为6.2 cm,q为100。角γ的比例为

θ=Δγ/ymax

(26)

其中

Δγ=γmax-γ0

式中 Δγ——角γ的最大增量,取2°~7°

根据上述公式可求出元线角γ的变化规律,如表2所示。

表2 元线角的变化规律Tab.2 Variation law of element line angle (°)

将构成线画在起垄铲工作面的水平投影图上后,将在正视投影图外形上的点1、2、3…绘于此投影图上,并将所有已标出的点向起垄铲工作面的水平投影图上作垂线。将这些垂线与相应的构成线的交点用曲线连接起来,即可得水平投影图上起垄铲工作面的外形曲线。

用样板检验起垄铲工作面制造的准确性。样板曲线的做法如下:在水平投影图上作与刃口延长线O1M垂直的平行线U1,U2,U3,…。然后,在辅助投影图上作平行线0-0,1-1,2-2,…,平行线间的距离与正投影导向位置的间距相等。对直线0-0作垂线U′1Z1,U′2Z2,U′3Z3,…,并使其间距相等。以断面U′3为例,将线段U3E1,U3E2,U3E3…移于辅助投影图上,并将其置于U′3Z3的相应构成线上。得点U′3,E′1,E′2,…,以平滑的曲线连接,即为该断面的样板曲线。

3 起垄装置性能试验

3.1 土槽室内试验

3.1.1试验条件与试验方法

起垄装置是机具的关键部件,为了验证起垄装置在辽西褐土区垄作环境下的工作性能和适应性,性能试验于2017年9月20—26日在沈阳农业大学农机实验室进行。本次土槽试验目的是为了测试曲面型起垄装置和平面楔子型起垄装置工作时土粒沿培土铲的分土板运动轨迹,用以衡量起垄装置的工作性能技术指标。试验前准备可以模拟土粒的材料,要求材料质量轻、体积小且在土壤里辨识度要高。为了提高本次试验的精度和模拟不同地区土壤土粒的性质,选用体积为1 cm3的小木块为试验材料。并且按照排列顺序编上编号,如图11所示。土槽试验动力由12 kW的试验电动车提供,该电动车可以根据需求调整功率,工作性能稳定。

图11 土槽试验Fig.11 Soil bin test

3.1.2试验结果分析

图12 起垄装置工作时土粒运动轨迹对比试验结果Fig.12 Comparison test result of soil particle trajectory during ridge device operation

在试验后将埋在地表下的试验材料挖出,并记录其所在的位置,试验中以标志点为原点,电动车前进方向作为Y轴的正方向;试验材料摆放所在的直线作为X轴的方向;垂直于地面的方向作为Z轴的方向。根据两种起垄培土器装置试验所得数据,作出其在XOY平面和XOZ平面的位移,如图12b所示。对于曲面型起垄装置其分土板由曲面楔子型构成。其在XOZ与XOY平面的位移如图12a所示。可见在XOZ平面内,木块左右翻转较大,且在X轴的位移也比较明显,土壤发生明显的横向运动,且位移点聚集,位移后的木块位置分布紧密。从Z轴方向来看,多数被埋入土内,在新垄高度的中间位置。因为起垄装置为曲面楔子型构成,其铲尖与起垄装置壁之间由曲线过渡,所以其运动轨迹在XOY平面内呈现连续的曲线,工作时,土壤干湿分离,起垄工作仅仅将干土推向两侧形成新垄,潮湿的土壤仍然在底部,没有进行翻转。同时,在其工作时,土粒运动呈聚集趋势,工作后起垄效果明显,满足设计技术要求。而平面楔子型起垄装置,由于其起垄装置由平面构成,导致其工作面不连续,有断裂现象。因而造成干湿土相混合,湿土被翻在土壤表面,影响土壤的蓄水保墒能力。同时,在其工作时,土壤横向位移较小,且土粒位移较为分散,导致作业起垄的垄型高度不够。无论是从作业效果还是利于土壤的蓄水保墒能力来看,在起垄作业中,由曲面楔子型构成的起垄装置要优于由平面楔子型构成的起垄装置。垄距为550 mm,垄底平均宽度为12 cm,垄顶平均宽度为18 cm,平均垄高为20 cm,垄壁土壤自然休止角为45°,实现了垄沟与垄台的互换。

3.2 田间试验

为了验证机具能够在辽西褐土区不同工况下满足作业要求,进行最佳工作参数试验。田间试验主要是为了测试机具的工作效果和能耗,机具的工作效果主要是土壤在机具行进过程中抛飞的距离应尽量小,机具的工作能耗指标为机具工作阻力,也应尽量小,影响这两个指标的因素主要有机具前进速度、工作深度和秸秆覆盖量,其他的因素对机具的工作效果和工作阻力影响较小。在控制其他因素不变的条件下,以机具前进速度、工作深度和地表玉米秸秆覆盖量为试验因素,以起垄最大高度和工作阻力为试验指标,进行三因素五水平二次回归正交组合试验。机具田间试验如图13所示。试验因素编码如表3所示。

图13 机具田间试验Fig.13 Machine field test

编码因素机具前进速度x1/(km·h-1)起垄装置工作深度x2/cm秸秆覆盖量x3/(kg·m-2)-1.3536.0013.230.73-16.2615.000.8007.0020.001.0017.7425.001.201.3538.0026.771.27

试验以机具所受工作阻力和起垄最大高度为评价指标。起垄最大高度即由卷尺测定土壤工作后形成的垄高Y1。使用QLLY型传感器进行工作阻力的测定。在机具工作时拉力传感器将收集到的信息转换为电信号,便携式计算机接收到这些电信号,并将这些电信号进行分析计算转化为一段时间内机具前进时牵引阻力的平均值Y2。根据以上对三因素五水平二次回归正交组合试验方案的设计,进行17次试验,试验结果如表4所示,X1、X2、X3为因素编码值。

表4 试验方案与结果Tab.4 Experimental scheme and results

运用Design-Expert软件对试验结果进行分析,剔除不显著项,可得起垄最大高度的回归方程为

(27)

对起垄最大高度回归方程的显著性进行检验,结果如表5所示。

表5 起垄最大高度方差分析Tab.5 Variance analysis of maximum distance of cast soil

根据分析可知,模型P<0.01,表明此模型极为显著;失拟项P>0.05,表明失拟项F的检验结果为不显著,该分析结果表明回归方程的拟合程度良好。

同理可得工作阻力的回归方程

(28)

对工作阻力回归方程的显著性进行检验,结果如表6所示。

表6 工作阻力方差分析Tab.6 Variance analysis of working resistance

根据分析可知,模型P<0.01,表明此模型极为显著;失拟项P>0.05,表明失拟项F的检验结果为不显著,该分析结果表明回归方程的拟合程度良好。

根据回归方程得到响应曲面,可得到各因素与指标的关系。固定一个因素于零水平,可看出其他两因素对指标的影响,试验因素对起垄最大高度的影响如图14所示,试验因素对工作阻力的影响如图15所示。

根据图14可得出,机具前进速度对起垄最大高度影响最为显著,工作深度和秸秆覆盖量影响程度依次递减,起垄最大高度随机具前进速度的增大而减小。当秸秆覆盖量和工作深度接近零水平,机具前进速度较小时,起垄最大高度较大。

图14 试验因素对起垄最大高度影响的响应面Fig.14 Response surfaces of impact of factors on maximum distance of cast soil

图15 试验因素对工作阻力影响的响应面Fig.15 Response surfaces of impact of factors on working resistance

根据图15可看出,秸秆覆盖量对工作阻力影响最为显著,工作深度和机具前进速度影响程度依次递减,工作阻力随秸秆覆盖量增大而增大。当工作深度和机具前进速度接近零水平,秸秆覆盖量较低时,工作阻力较小。

根据上述所建立的数学模型,利用Design-Expert软件优化求解,得出各因素最优参数组合。以起垄最大高度和最小工作阻力为评价指标,建立数学模型

(29)

根据公式(29)求得最优解,最优作业参数为:机具前进速度为6.01 km/h,工作深度为22.15 cm,秸秆覆盖量为0.77 kg/m2,起垄最大高度为24.08 cm,工作阻力为12.04 kN。考虑到试验的可操作性,将优化的试验条件调整为:机具前进速度为6 km/h,工作深度为22.2 cm。试验重复3次,起垄最大高度为24.15、24.07、23.93 cm,取平均值为24.05 cm,与预测结果24.08 cm相近,垄距为550 mm,垄底平均宽度为12 cm,垄顶平均宽度为18 cm;工作阻力为12.08、12.06、12.10 kN,取平均值为12.08 kN,与预测值12.04 kN相近,试验指标满足设计要求与褐土区合理耕层构建要求。

4 结论

(1)根据辽西褐土区合理耕层构建技术要求,研制了1MXQ-4型灭茬旋耕起垄联合作业机,在一次作业中可完成深松、灭茬旋耕、起垄、覆土镇压等多项功能。实现垄沟垄台互换功能,改善土壤的蓄水保墒能力,为玉米播种创造良好的土壤工况条件。

(2)通过对深松灭茬旋耕装置的动力学分析确定了灭茬旋耕装置的最小转速为210 r/min,灭茬入土深度为8 cm,旋耕碎土深度为10 cm。通过对起垄铲培土板工作曲面形成原理的研究,确定了起垄装置结构参数。

(3)通过土槽试验对比曲面楔子型培土器和平面楔子型培土器工作时土粒运动轨迹分析, 得出曲面楔子型培土器工作性能优于平面楔子型培土器工作性能,实现了垄沟垄台互换功能。

(4)通过田间试验研究,利用Design-Expert软件对机具工作参数求解和实际工作情况验证试验得到最佳作业参数:机具前进速度为6 km/h,起垄装置工作深度为22.2 cm,秸秆覆盖量为0.77 kg/m2时,机具起垄最大高度为24.05 cm,垄距为550 mm,垄底平均宽度为12 cm,垄顶平均宽度为18 cm,工作阻力为12.08 kN。可满足辽宁省西部褐土区垄台垄沟互换土壤耕作合理耕层构建技术指标要求。