基于视觉技术的导叶自动修复机器人设计∗∗

郭 欣 肖铁忠② 黄 娟

(①四川省装备制造业机器人应用技术工程实验室,四川德阳618000;②四川怡海精密机械有限公司,四川德阳618000)

据统计,我国水电资源理论蕴藏量年发电量为6.08万亿千瓦时,1912年4月,总装机容量为480 kW的云南石龙坝水电站的建成揭开了我国水电开发史[1-3]。截至2017年底,中国水电装机容量和发电量分别历史性地突破3亿千瓦和1万亿千瓦时,稳居世界第一,成为促进经济发展和节能减排的主力军[4-6]。可见水力发电已是未来可再生能源的重要发展方向。水利发电机组在工作的过程中,过流部件往往会受到不同程度的气蚀、磨蚀[7],故水轮机发电机组经过一定的运行周期都要停机进行检修[8-9]。我国有大中型水电站230多座,每座水电站一般有机组4~20台,3到5年需要进行4个多月的停机维修,所以每年有几百台水轮发电机组需要大修,其中,每个机组有导叶20多片,修复量特别大[10-11]。目前,过流零部件以手动修复为主,不仅工人劳动强度大、修复效率低、合格率只有80%左右,且修复后零件的机械加工量也大,一个导叶需要半天工时,因此对水轮机过流零部件进行高效率修复已是急需解决的行业现实问题。

本文提出了受损零件汽蚀部位自动三维建模、自动规划工艺路径及自动焊接修复的全新工艺及设备方案,实现了除人工上下料之外的全自动化,使单个导叶修复时间为40 min左右,机械加工时间为30 min左右,很好的解决了前述各项问题。

1 技术要求

水轮机组在运转几年后,就会在导叶、顶盖、底环等过流零部件的表面产生“蜂窝”状的汽蚀凹坑,以活动导叶为例,其形状如图1所示。

由图1知,活动导叶使用后会在其过流表面形成较深的汽蚀凹坑,并进一步加快其损坏速度,最后影响整个发电机组的发电效率。为防止上述情况的发生,发电机组在运转一定时间后,需进行修复处理。修复过程的主要技术要求总结如下:

(1)过流表面清洁处理。

(2)修复部位判定。

(3)修复工艺的确定。

(4)汽蚀部位焊补修复。

(5)机械加工。

综上,工件过流表面汽蚀部位及程度完全不一致,目前以人工修复为主,主要存在修复质量不稳定、弧光及有害气体对工人身体伤害大、合格率低等缺点。为解决上述缺陷,需采用全新的工艺及装备对其进行修复,技术难度较大。

2 工艺分析

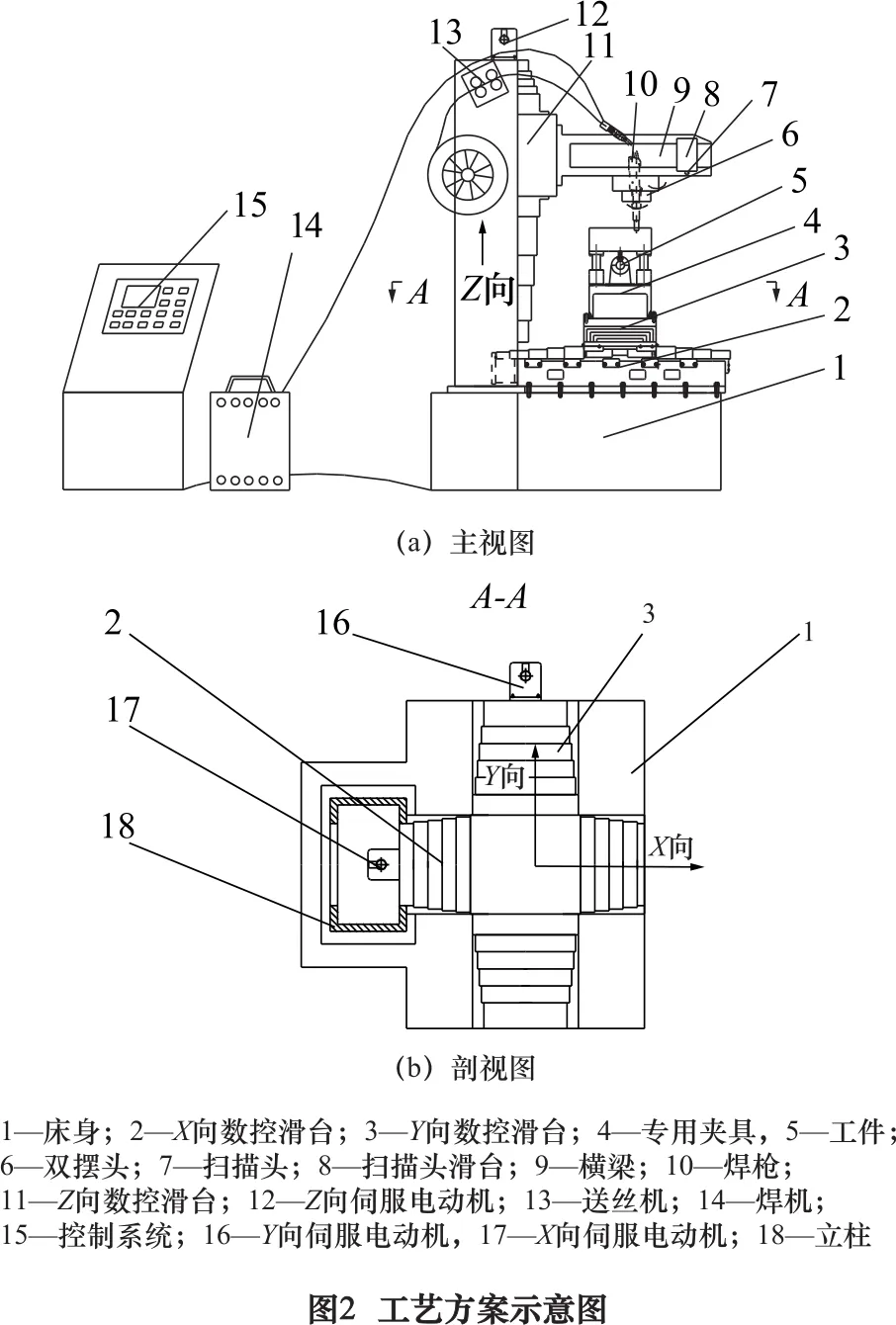

目前,针对此类工件汽蚀缺陷部位的修复,主要以人工堆焊修复为主,其优点是灵活性高,缺点是修复质量完全取决于工人的技术水平,使得工件修复效率、合格率一直无法提升,极大的制约了修复质量、周期及智能化、自动化程度的提升。由于工作环境恶劣,对工人身体伤害大等原因使得企业用人成本居高不下。为有效解决上述问题,本文提出了基于机器视觉的自动扫描、自动建模、自动工艺路径规划、自动焊补的工艺及装备技术。整体工艺及机器人装备方案如图2所示。

其工艺流程如下:将汽蚀工件安装于专用夹具上,机器人X、Y、Z三个轴调整好工件姿态及与扫描头的距离,扫描头滑台带着扫描头对工件扫描,自动生成工件三维模型,系统根据扫描模型按照预定工艺进行堆焊路径规划,最后,机器人带着焊枪按照堆焊路径对工件进行堆焊修复,完成一个工件的修复。

3 专用夹具结构设计

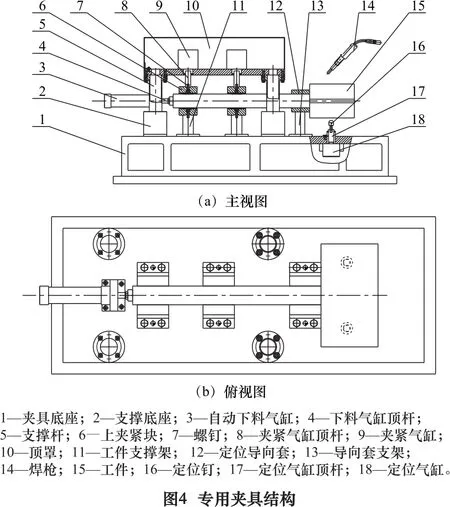

导叶的结构如图1a所示,工件两端为轴,中间为板体,长轴端有两个轴颈,故选择其中靠近板体的轴颈、板体的端平面及下平面作为定位基准,设计如图3所示的定位机构,其中定位套筒内孔限制4个自由度,套筒端面限制1个自由度,两个浮动定位销限制两个自由度,即此机构能对工件进行完全定位。

在实际生产过程中,正确的定位位置可能会随着工件的受力而发生改变,为使正确的加工位置保持不变,需设计合理的夹紧机构,为提高自动化程度及降低工人劳动强度,需设计相应的辅助机构。本文在分析工件工艺情况、结构特点、上下料及夹具自动化程度等的基础上,设计了图4所示的夹紧机构及辅助机构。由图4知,专用夹具设置了两套夹紧机构及一套辅助下料机构。其工作原理如下:修复加工工作开始时,夹紧机构两个夹紧气缸通过顶杆带动上夹紧块向上移动,使夹紧机构处于松开位置,定位机构的定位钉通过气缸顶杆的作用向下运动,人工将工件插入定位导向套内,使导向套右端面与工件板体左端面接触,定位钉向上运动,与工件下表面接触,使工件完全定位。夹紧机构夹紧块向下移动,夹紧工件。启动自动修复程序,程序控制焊枪按修复工艺移动,对工件板体上表面缺陷部位进行自动修复,修复完毕后焊枪回到初始位置。定位钉向下运动,松开夹紧机构,下料气缸将工件向右顶出,与工人协同卸下工件。如此循环,进行下一个工件的装夹及修复工作。

4 修复实验及结果

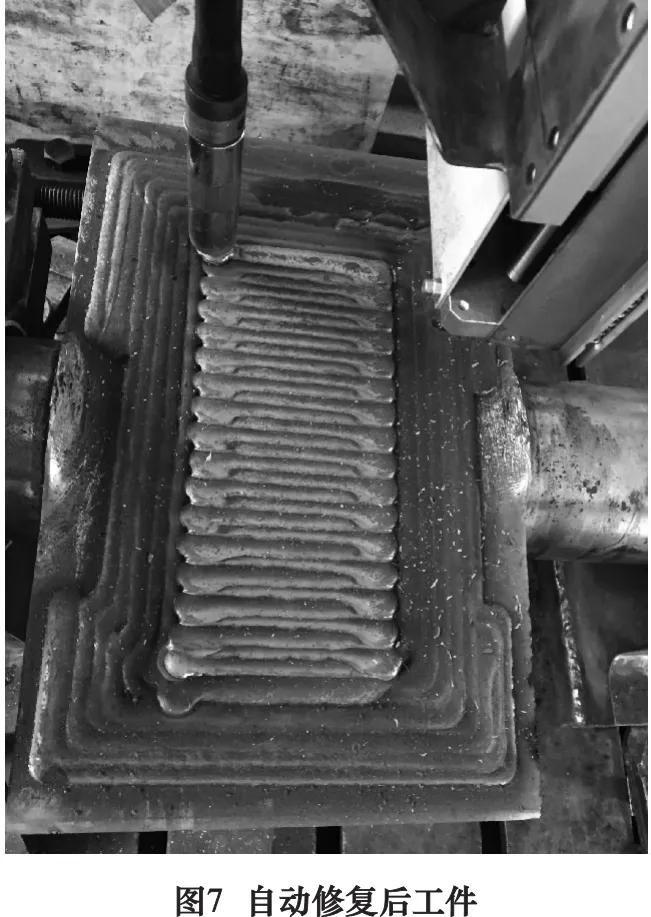

本次实验利用库卡机器人带着视觉设备对汽蚀导叶进行三维模型重构,如图5所示。通过对扫描数据的处理,获得导叶的三维模型,并设计了如图6所示的实验结构,对工件进行修复实验。实验装置主要由三轴执行机构、焊枪、专用控制系统等组成。实验时,将获得的导叶三维模型导入控制系统,控制系统按工艺要求自动规划程序,而后驱动执行机构对导叶进行修复,实际修复后工件如图7所示。经后期时效、机械加工、探伤等处理,自动修复的工件焊接层无任何气孔、加工余量均匀,满足实际使用要求。

5 结语

(1)通过对水利发电机组活动导叶修复工艺的分析,提出了自动扫描三维重构、自动工艺路径规划、自动堆焊修复的全新工艺方案。

(2)在此工艺方案的基础上,设计了自动修复专用机器人的整体布局方案,并对其专用夹具做了详细说明。

(3)利用实验设备对工件进行工艺实验显示:单个导叶修复时间由原来的12 h缩短至40 min/件,合格率由原来的90%提升至99.9%以上,时效后机械加工时间由6 h/件缩短至30 min/件。