悬浮上砂金刚石线锯的锯切性能试验分析*

郑楚夕, 马晓宾, 谢 乾, 毕文波, 葛培琪, 2, 龚 洋, 柳廷全

(1. 山东大学 机械工程学院, 济南 250061) (2. 山东大学, 高效洁净机械制造教育部重点实验室, 济南 250061) (3. 山田研磨材料有限公司, 山东 临沂 276700)

近年来,光伏行业和半导体行业发展迅速,对硅、碳化硅、蓝宝石等硬脆性材料的需求日益增多,对这些材料加工质量的要求越来越高,材料的切割技术受到了广泛重视[1]。传统游离磨料线切割存在加工效率低、悬浮液回收困难,对环境污染严重、切片质量较差等缺点。因此,固结磨料金刚石线锯得到了越来越多的应用[2]。

电镀金刚石线锯是以电镀的方式把高硬度、高耐磨性的金刚石磨料牢固地固结在钢丝基体上而制成的一种切割工具[3]。电镀金刚石线锯制造的主要工序有基体前处理、预镀、上砂、加厚、后处理等。其中上砂工序至关重要,上砂质量决定了金刚石线锯的质量,上砂速度决定了锯丝的生产效率。根据上砂方式的不同,电镀金刚石线锯的制备工艺可分为刷镀法、埋砂法和悬浮上砂法。悬浮上砂是将金刚石磨粒加入到电镀液中,通过搅拌使磨粒悬浮,再通过金属的电沉积将磨粒固结到金属基体上[4]。

在实际生产中,为提高生产效率,一般采用一机多线的锯丝生产设备,即同时生产多根锯丝。由于上砂过程影响因素较多,所以不同上砂位置的锯丝之间可能存在性能差异。基于实际生产,试验主要研究六线悬浮上砂电镀金刚石线锯的锯切性能,对不同上砂位置的锯丝的锯切性能进行对比。

1 试验方法

锯切试验选用恒进给力往复式线锯切割机,如图1所示:硅棒在锯丝下方,用配重块调节进给力,在锯切过程中,锯丝沿垂直于硅棒进给的方向做往复运动,同时,保持恒定进给力使硅棒向上运动,完成锯切过程。冷却液通过微型潜水循环泵抽取,再通过喷嘴将冷却液浇在切割区域。锯切试验工艺参数如表1所示。

锯丝采用六线悬浮上砂电镀金刚石线锯,其上砂位置示意图如图2所示。由于上砂位置是对称分布的,两侧上砂情况相似,所以试验选取生产速度为16 m/min,磨粒尺寸为6~12 μm,直径70 μm,编号为1、2、3的3种锯丝,其上砂位置分别为图2所示的Ⅰ、Ⅱ、Ⅲ处,电镀结束后,用扫描电镜观测3种锯丝的表面形貌,统计磨粒密度。

选取1、2、3号锯丝进行锯切试验,切好的硅片编号为w1、w2、w3,用水作为冷却液,记录锯切用时。

参数数值 进给力F/N2.8 走丝速度vs /(mm/s)800 往复行程l/mm600 硅棒直径d/mm25

锯切结束后,将切好的硅片用丙酮清洗、干燥,保证硅片的表面清洁;对切后的锯丝进行取样,经超声波清洗、烘干后,用扫描电镜观测锯丝的受损情况。

用表面粗糙度仪测量硅片的表面粗糙度,硅片表面区域划分如图3所示,分别在其A、B区域内取点测量后取平均值;用扫描电子显微镜观察金刚石线锯的磨损情况。

2 试验结果与分析

2.1 锯丝的上砂情况

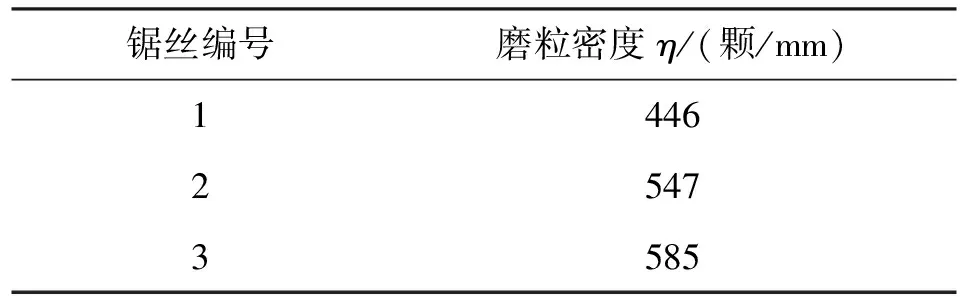

图4为电镀金刚石线锯的SEM形貌图。统计3种锯丝的磨粒密度,数据如表2所示。

由表2可知:居于上砂槽中间位置的锯丝(3号)的磨粒密度明显高于居于上砂槽边缘位置的锯丝(1号)的磨粒密度。产生这种现象的原因可能是悬浮在电镀液里的金刚石磨粒分布不均匀。

锯丝编号磨粒密度η/(颗/mm)144625473585

2.2 锯丝的锯切效率

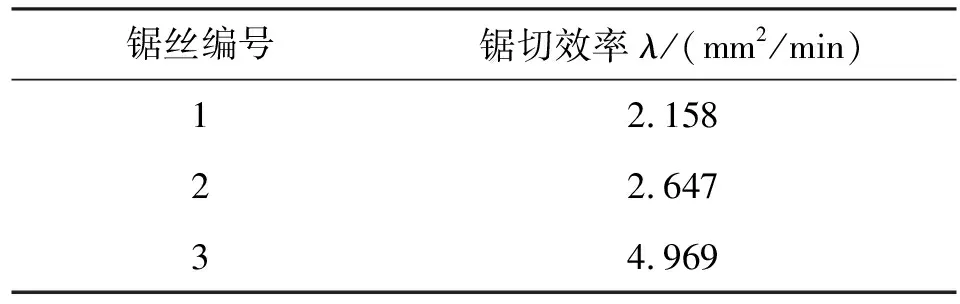

锯丝的锯切效率为每分钟锯丝切割硅片的面积,结果如表3所示。由表3可知:3号锯丝的锯切效率最高,1号的最低,结合表2数据可说明磨粒密度影响锯切效率。

表3 锯丝的锯切效率Table 3 Cutting efficiency of wire saw

2.3 锯丝的磨损及损伤情况

锯丝的磨损主要包括磨粒的磨损与镀层的磨损。磨粒的磨损包括磨粒的正常磨损、磨粒的脱落、磨粒的整体破碎和折断[5]等;镀层的磨损主要是由于磨粒被磨平或者脱落后,镀层直接和工件接触,产生相对运动造成的磨损,一般发生在锯切加工的后期,此时锯丝已失去加工能力。图5为本实验锯切加工后的锯丝不同磨损及损伤形式的形貌特征。

(a)镀层的磨损Coating wear(b)磨粒的整颗脱落Grain shedding(c)镀层损伤Coating damage(d)镀层与母线分离Separated coating from the wire图5 电镀金刚石线锯的磨损及损伤形式Fig. 5 Wear and damage patterns of electroplated diamond wire saw

图5a中,锯丝上参与锯切加工的部分磨粒已被磨平,镀层轻度磨损,并且锯丝上只有部分磨粒参与锯切过程。图5b中,磨粒在锯切过程中整颗脱落,在锯丝表面留下凹坑。图5c中磨粒在锯切过程中脱落,并在锯丝和工件间滚动,在锯丝表面留有划痕,造成镀层损伤。图5d中,锯丝的镀层与母线明显发生分离,损伤部位有部分磨粒脱落,原因可能是由于镀层与母线的结合力不好,在磨粒大面积脱落时使镀层与母线分离,破坏了镀层。

2.4 硅片的表面粗糙度

用表面粗糙度仪分别沿进给方向和走丝方向对w1、w2、w3硅片按图3所示的A、B区域取点进行表面粗糙度Ra测量,测量结果取平均值,如图6所示。

由图6可以看出:硅片沿进给方向的粗糙度值大于沿走丝方向的粗糙度值。原因可能是锯丝沿进给方向加工硅片时,材料的去除方式是脆性去除,在硅片表面留有凹坑,使粗糙度值增大;锯丝沿走丝方向的材料去除方式主要是塑形去除,在硅片表面留下划痕,所以沿该方向的Ra值要小于沿进给方向的。另外,由图6中数据可观察到:进给方向和走丝方向上,A区域的Ra

值均大于B区域的Ra值。由于A区域属于先加工的区域,当新锯丝开始进行锯切加工时,锯丝上一些出露高度较高、把持强度较差的金刚石磨粒脱落,在硅片表面留有划痕,对硅片表面造成破坏,而且新锯丝磨粒出露高度一致性差,易在加工表面产生划痕,导致表面粗糙度值增大。当锯丝在B区域进行切割时,锯丝已进入稳定工作阶段,出露过高的磨粒逐渐被磨平,不易在加工表面产生划痕。

从试验结果看,3种锯丝加工出来的硅片的Ra值相差不大,即磨粒密度对锯切加工硅片表面粗糙度的影响不大。

3 结论

在恒力进给的实验条件下进行锯切实验,得出如下结论:

(1)六线悬浮法锯丝生产工艺中,锯丝上砂位置影响锯丝磨粒密度。通过对比不同上砂位置锯丝的磨粒密度发现,居于上砂槽中间位置的锯丝磨粒密度最大,为585颗/mm,明显高于居于上砂槽边缘位置的锯丝磨粒密度446颗/mm。

(2)当磨粒密度由446颗/mm增加到585颗/mm时,锯丝的锯切效率由2.158 mm2/min增大到4.949 mm2/min,增大了138%,表明参与锯切加工的磨粒数越多,锯丝锯切效率越高。

(3)锯丝的磨损与损伤形式主要包括磨粒的磨损、磨粒脱落以及镀层的损伤与磨损。

(4)锯切加工初始阶段,锯切表面比较粗糙,进入稳定锯切加工后,表面粗糙度有所降低。锯丝磨粒密度对表面粗糙度的影响不大。