纳米TiO2颗粒对Ni-W-P合金镀层性能的影响

王小红,刘豪,蒋焰罡,李子硕,苏鹏,龙武,王水波

纳米TiO2颗粒对Ni-W-P合金镀层性能的影响

王小红1,刘豪1,蒋焰罡1,李子硕1,苏鹏2,龙武2,王水波3

(1.西南石油大学,成都 610500;2.中国石油化工股份有限公司 西北油田分公司 石油工程技术研究院,乌鲁木齐 830000;3.重庆大学,重庆 400030)

探究纳米TiO2颗粒对Ni-W-P镀层组织结构、耐蚀性与耐磨性能的影响,提高2024铝合金管材的耐蚀性。使用化学镀的方法在2024铝合金表面制备了Ni-W-P/TiO2纳米复合镀层,通过SEM、EDS、XRD表征了镀层的表面形貌、表面元素分布以及镀层物相。对比了传统Ni-W-P镀层与所制备Ni-W-P/TiO2纳米复合镀层的显微硬度与耐磨性。加入纳米TiO2颗粒后,镀层表面变得更加致密,晶粒得到细化。EDS结果表明,纳米TiO2颗粒在镀层中分布均匀。物相分析表明,镀层为晶态结构,加入纳米TiO2颗粒后,镀层平均晶粒尺寸为9.706 nm,比Ni-W-P镀层的晶粒尺寸减小了0.612 nm。失重试验表明,Ni-W-P/TiO2纳米复合镀层在Cl–为2×105mg/L的地层水中具有较强的耐蚀性,腐蚀速率为0.1062 g/(m2∙h),与Ni-W-P镀层的腐蚀速率相比,减少了21%;与Ni镀层的腐蚀速率相比,减少了31%;与2024铝合金的腐蚀速率相比,下降了69%。电化学测试结果表明,Ni-W-P/TiO2纳米复合镀层的自腐蚀电位较Ni-W-P镀层、Ni镀层以及2024铝合金分别正移了0.0813、0.1668、0.4141 V,腐蚀倾向更低。与Ni镀层、Ni-W-P镀层相比,Ni-W-P/TiO2纳米复合镀层具有最高的显微硬度(535.6HV)以及耐磨性(0.1942 mg/min)。纳米TiO2颗粒的加入可以减小镀层的晶粒尺寸,使镀层表面更加致密,同时提高镀层的硬度,增强镀层的耐蚀性与耐磨性。

2024铝合金;化学镀;Ni-W-P镀层;纳米TiO2;复合镀层;微观组织;耐蚀性

铝合金具有比强度高、硬度低、挤压成形性能好、价格低廉、在CO2和H2S介质中耐蚀性良好等优点,是最有潜力的钢质钻杆、油管、套管的替代材料[1-3]。但铝合金在含Cl–的地层水中易发生强烈的点蚀,这限制了铝合金在高矿化度地层水的油田中的使用。

镍基合金镀层具有良好的耐蚀性、耐磨性。Ni-W-P镀层作为应用最广泛的三元镍基镀层,在21世纪得到了广大学者的青睐,其研究热点之一是利用纳米材料的表面效应、小尺寸效应,通过添加不同种类的纳米颗粒,获得耐蚀性与力学性能优异的纳米复合镀层[4-10]。周绍安等[11]采用电沉积的方法在黄铜表面制备了Ni-ZrO2复合镀层,发现纳米ZrO2微粒可细化复合镀层的晶粒,且使镀层更致密。刘志远等[12]将纳米Al2O3掺杂于锡镀层中,显著提高了锡基复合镀层的自腐蚀电位。C. R. Raghavendra等[13]通过电沉积的方法将纳米Al2O3嵌入Ni镀层中,大幅提高了Ni镀层的耐磨性。

纳米TiO2具有硬度高、密度大、化学稳定性以及热稳定性良好的特点,在涂层材料领域得到了广泛的应用[14-16]。但是,关于纳米TiO2应用于Ni-W-P镀层的报道较少,纳米TiO2对Ni-W-P镀层耐蚀性的影响规律和作用机理尚不明确。本文拟通过化学镀的方法将纳米TiO2颗粒添加到Ni-W-P镀层中,制备得到Ni-W-P/TiO2复合镀层,重点研究了纳米TiO2颗粒对Ni-W-P镀层耐蚀性、硬度、耐磨性的影响,为Ni-W-P/TiO2复合镀层的工业化生产和大规模应用提供理论基础。

1 实验

1.1 镀层制备

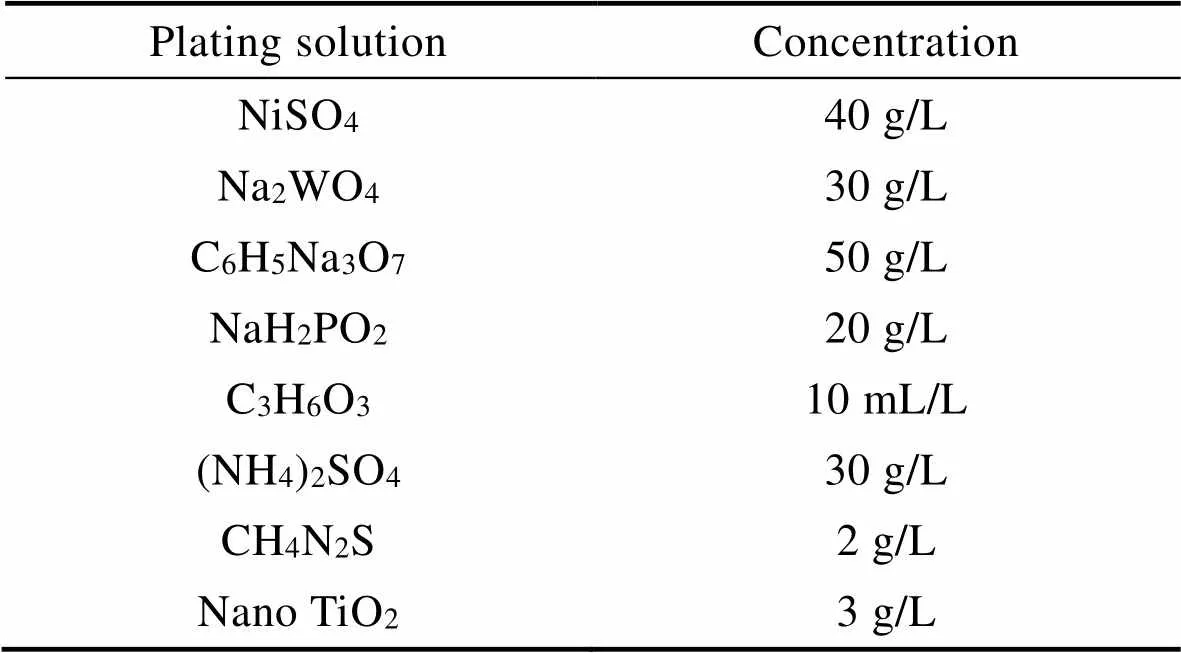

本实验使用的基材为2024铝合金,试样尺寸为25 mm×20 mm×2 mm。对试样表面进行预处理,依次用400#、600#、800#、1200#砂纸打磨至表面无划痕,之后使用20 g/L Na2CO3+5 g/L NaOH溶液除油,再在10%HCl溶液中除锈,在5%HF溶液中活化处理,经去离子水冲洗后进行化学镀。镀液成分及工艺参数见表1与表2。实验所用纳米TiO2颗粒购于成都市科隆化学品有限公司,粒径为5~10 nm。实验所用试剂均为分析纯。

表1 化学镀液成分

Tab.1 Composition of electroless plating bath

表2 化学镀工艺参数

Tab.2 Process parameters of electroless plating

取100 mL配好的化学镀液倒入烧杯并置于磁力搅拌机中,使磁力搅拌机中的水平面高于镀液平面,设定温度为80 ℃。打开加热与磁力搅拌开关,将预处理完的试样放入镀液中,开始施镀。施镀2 h后,将试样取出并烘干。同时,以相同的工艺参数制备Ni-W-P镀层与纯Ni镀层,Ni-W-P镀层的镀液成分除了无纳米TiO2颗粒外,其他成分均与表1相同。纯Ni镀层的镀液成分除了无纳米TiO2与Na2WO4外,其他成分均与表1相同。

1.2 镀层性能表征

使用ZEISS-EV0-MA15型场发射扫描电子显微镜观察镀层表面形貌。使用X-MaxNX型能谱仪测定镀层中元素的含量。采用DX-2700型号X射线衍射仪对镀层进行物相分析,测量角度(2)为20°~80°,步长0.02°,扫描速度10 (°)/min,用Jade软件分析物相。

采用PGSTAT 302N型电化学工作站进行塔菲尔曲线测定,测试体系为三电极体系,镀层试样为工作电极,铂电极为对电极,饱和甘汞电极为参比电极,腐蚀介质为含2×105mg/L Cl–的地层水溶液,试样测试面积为1 cm2,电位扫描范围为开路电位±500 mV,扫描速度1 mV/s。

通过失重法表征镀层的耐蚀性,将2024铝合金试样、Ni-W-P镀层试样以及Ni-W-P/TiO2复合镀层试样放入高矿化度地层水溶液中浸泡,溶液温度保持100 ℃,浸泡时间为72 h。浸泡结束后,观察试样宏观形貌并称取试样质量,计算腐蚀速率。

使用HVS-1000型数显显微硬度计测试镀层的维氏硬度。使用M-2000滑动磨损试验机表征镀层的耐磨性能,对磨环材料为P110钢,外径为35 mm,磨环转速为200 r/min,加载应力为50 N,测试时间为120 min。使用多功能材料表面性能试验机测试镀层金属表面摩擦系数,试样尺寸为20 mm×25 mm× 2 mm,载荷为20 N,摩擦长度为5 mm,实验时间为20 min,往复摩擦频率为50 mm/min。

2 结果与讨论

2.1 Ni-W-P/TiO2复合镀层表面形貌与成分分析

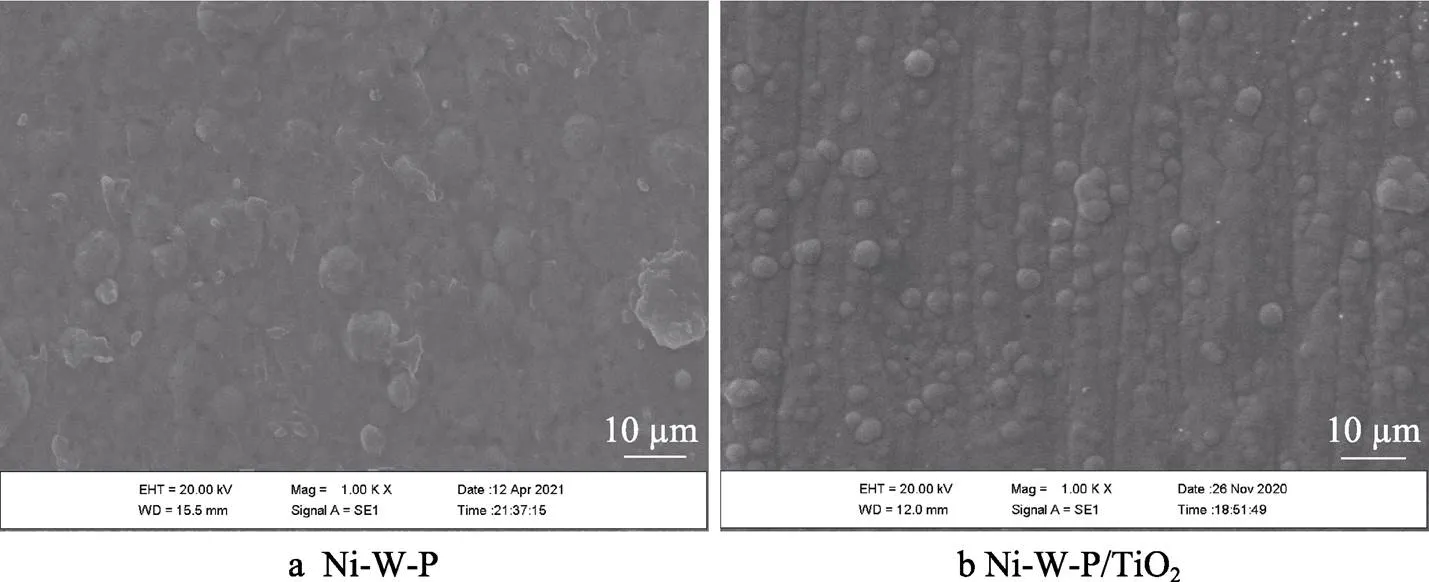

图1为Ni-W-P镀层与Ni-W-P/TiO2复合镀层的表面形貌。由图1可以看出,化学镀Ni-W-P镀层合金表面为典型的胞状结构,添加TiO2后,镀层表面形貌发生改变(图1b所示),Ni-W-P/TiO2复合镀层的胞状结构更加致密,且分布均匀。这主要是由于镀液中的纳米TiO2可作为异质形核的核心,提供了更多的形核点,从而使得镀层结构致密紧凑。

图2为Ni-W-P/TiO2复合镀层的EDS面扫描元素分布情况,结合表3中各元素占比可以看出,镀液中的TiO2成功成为镀层的组成部分且在镀层中分布均匀。

图1 Ni-W-P镀层与Ni-W-P/TiO2复合镀层的表面形貌

图2 Ni-W-P/TiO2复合镀层面扫描能谱图

表3 Ni-W-P/TiO2复合镀层表面元素占比

Tab.3 Proportion of elements of Ni-W-P/TiO2 composite coating surface

2.2 Ni-W-P/TiO2复合镀层的物相分析

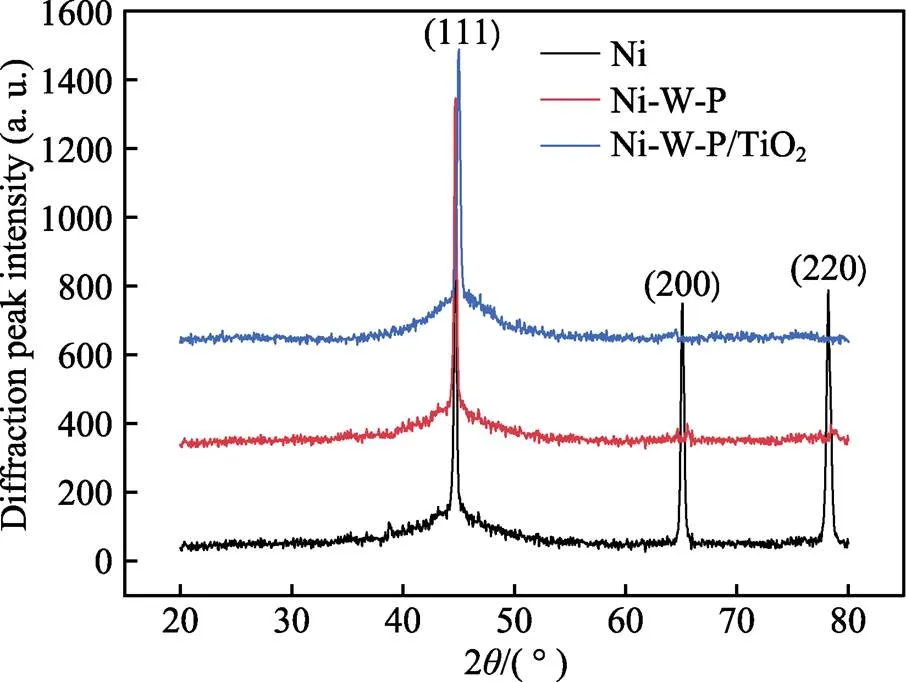

图3为纯Ni镀层、Ni-W-P镀层和Ni-W-P/TiO2复合镀层的XRD图谱。金属镍的三强线峰位分别为2=44°、65°、78°,对应(111)、(200)、(220)晶面,镀层结构为晶态结构。对比Ni-W-P镀层的XRD图可以看出,Ni-W-P镀层的衍射图中出现了Ni(111)晶面的衍射峰,且Ni(200)、(220)晶面的衍射峰强度急剧下降。这主要是由于W和P元素的加入,使得Ni镀层的生长状态发生了改变,Ni镀层吸附了W、P或纳米TiO2颗粒后,阻碍了原本Ni晶粒的生长[17]。由Ni-W-P/TiO2复合镀层的XRD图可以看出,Ni-W-P/TiO2复合镀层只出现了一个衍射峰,Ni(200)、(220)晶面的衍射峰完全消失,说明纳米TiO2的加入抑制了镀层中Ni(200)、(220)晶面的生长,使得镀层晶化程度降低,呈现一定的非晶态特征。这是由于合金镀层中各金属元素原子半径差异较大,各金属原子竞争表面活性质点,导致无序堆积的程度加大,使镀层晶粒的结晶程度降低[18]。

图3 三种镀层的XRD图

在Ni-W-P镀层和Ni-W-P/TiO2复合镀层中,均未检测到W与P的物相,这说明W和P这两种元素均固溶在Ni的面心立方晶格中。因为W的原子半径为0.257 nm,P为0.120 nm,Ni为0.124 nm,W与P不能进入Ni晶格中的间隙,只能置换晶格中的Ni原子,成为置换固溶体。

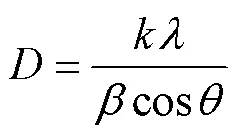

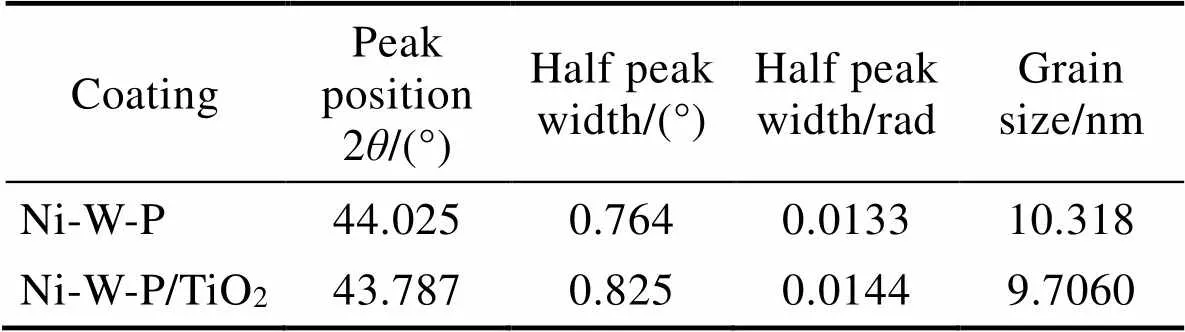

根据Scherrer公式(式(1))计算出Ni-W-P镀层与Ni-W-P/TiO2复合镀层的平均晶粒尺寸,如表4所示。从表4可见,两种镀层的晶粒尺寸均为纳米级别,Ni-W-P/TiO2复合镀层的晶粒尺寸为9.7060 nm,比Ni-W-P镀层的晶粒尺寸减小了0.612 nm,即随着TiO2的加入,镀层晶格发生畸变,晶粒尺寸略有减小。

式中:为晶粒尺寸,单位为nm;为Scherrer常数,一般取0.89;为X射线波长,一般取0.154 056 nm;为衍射峰半高宽,单位为rad;为衍射角。

表4 Ni-W-P/TiO2复合镀层和Ni-W-P镀层晶粒尺寸

Tab.4 The grain size of Ni-W-P/TiO2 composite coating and Ni-W-P coating

2.3 Ni-W-P/TiO2复合镀层的耐蚀性分析

2.3.1 失重实验

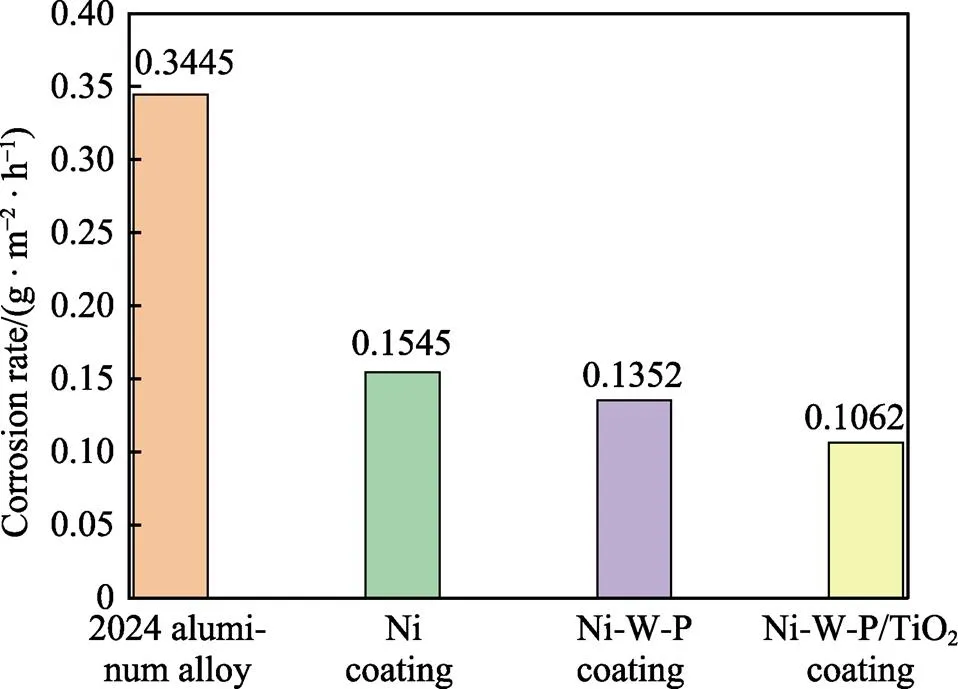

图4为Ni-W-P/TiO2复合镀层、Ni-W-P镀层、Ni镀层与2024铝合金在含2×105mg/L Cl–的地层水溶液中的失重实验结果。由图4可见,Ni-W-P/TiO2复合镀层的腐蚀速率为0.1062 g/(m2∙h),分别比2024铝合金、Ni镀层、Ni-W-P镀层的腐蚀速率下降了69%、31%、21%。Ni镀层、Ni-W-P镀层、Ni-W-P/TiO2复合镀层的耐蚀性依次增加,其主要原因是:W元素、P元素的掺杂使Ni晶体结构发生了变化,晶化程度降低,晶界等晶体缺陷减少,使Ni-W-P镀层的耐蚀性较Ni镀层提高;添加纳米TiO2后,纳米TiO2颗粒为镀层提供了更多形核点,使晶粒细化,胞状组织增多,TiO2颗粒填充于Ni-W-P镀层的间隙中,使镀层更致密,这种致密的胞状组织能更好地阻挡腐蚀介质,防止介质中的Cl–穿过镀层与内部的2024铝合金接触,因此Ni-W-P/TiO2复合镀层的耐蚀性较Ni-W-P镀层进一步提高[19]。

图4 三种镀层与2024铝合金在地层水中的腐蚀速率

图5为Ni-W-P/TiO2复合镀层、Ni-W-P镀层、Ni镀层与2024铝合金在含Cl–的地层水溶液中浸泡腐蚀后的表面宏观形貌。由图5可见,2024铝合金发生了较为严重的点蚀,表面有Ni镀层的试样出现了局部的点蚀,表面有Ni-W-P镀层的试样有少量点蚀,表面有Ni-W-P/TiO2复合镀层的试样表面未发现点蚀坑。

图5 镀层与基材浸泡前后宏观形貌

2.3.2 极化曲线

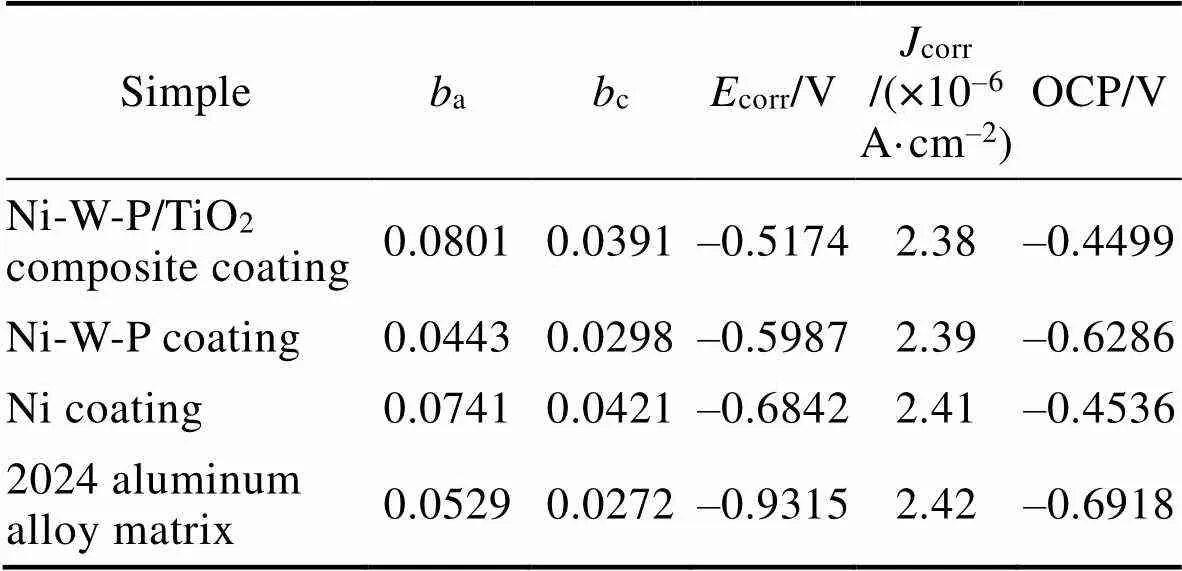

图6为Ni-W-P/TiO2复合镀层、Ni-W-P镀层、Ni镀层与2024铝合金在地层水溶液中的动电位极化曲线,表5是根据Tafel直线外推法计算出的自腐蚀电流密度与自腐蚀电位。结合图6和表5可知,Ni-W-P/TiO2复合镀层的自腐蚀电位为–0.5174 V,比Ni-W-P镀层、Ni镀层与2024铝合金分别正移了0.0813、0.1668、0.4141 V,腐蚀倾向最小;Ni-W-P/TiO2复合镀层的自腐蚀电流密度为2.38×10–6A/cm2,比Ni-W-P镀层、Ni镀层与2024铝合金分别减小了0.01×10–6、0.03×10–6、0.04×10–6A/cm2。添加纳米TiO2后的Ni-W-P镀层在地层水中的自腐蚀电位最正,自腐蚀电流最小,耐Cl–腐蚀性能最好。

图6 三种镀层与2024铝合金的动电位极化曲线

表5 镀层极化曲线电化学参数

Tab.5 Electrochemical parameters of polarization curve of coating

2.3.3 交流阻抗谱

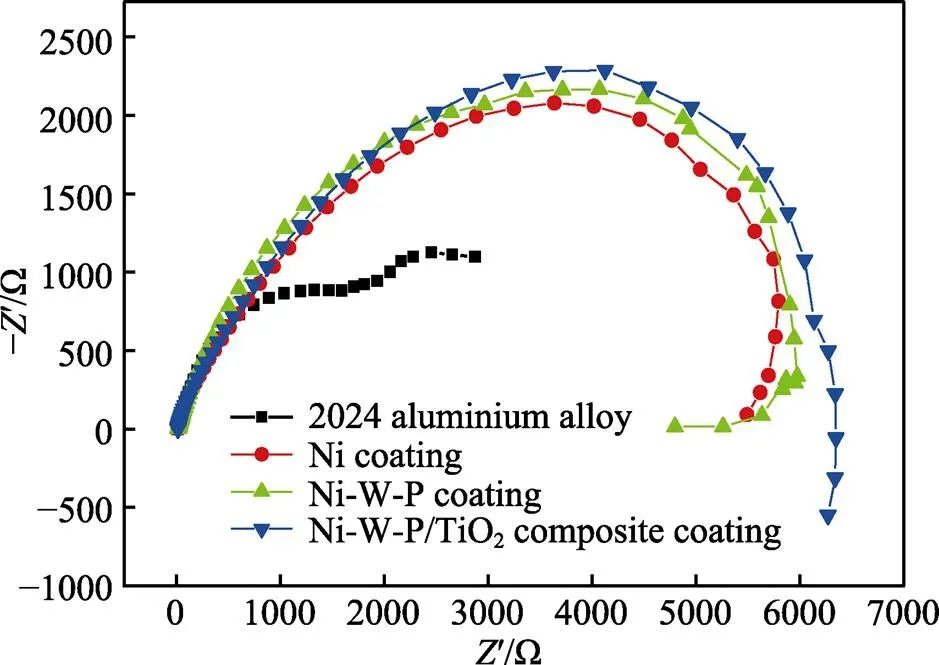

图7为Ni-W-P/TiO2复合镀层、Ni-W-P镀层、Ni镀层与2024铝合金在地层水溶液中的交流阻抗谱。由图7可见,2024铝合金的阻抗谱为两段容抗弧,这是由于铝合金表面包覆着一层Al2O3氧化膜,在测试过程中,地层水溶液中的Cl–会破坏2024铝合金表面的氧化膜,导致2024铝合金继续被腐蚀。Ni镀层的阻抗谱由一段容抗弧组成。Ni-W-P镀层及Ni-W-P/TiO2复合镀层的阻抗谱均由容抗弧和感抗弧组成,Ni-W-P/TiO2复合镀层的容抗弧半径最大,表明其阻抗最大,耐蚀性最好,而低频感抗弧则对应电极表面的吸附作用[20]。

图7 三种镀层与2024铝合金的阻抗谱

2.4 Ni-W-P/TiO2复合镀层的硬度与耐磨性分析

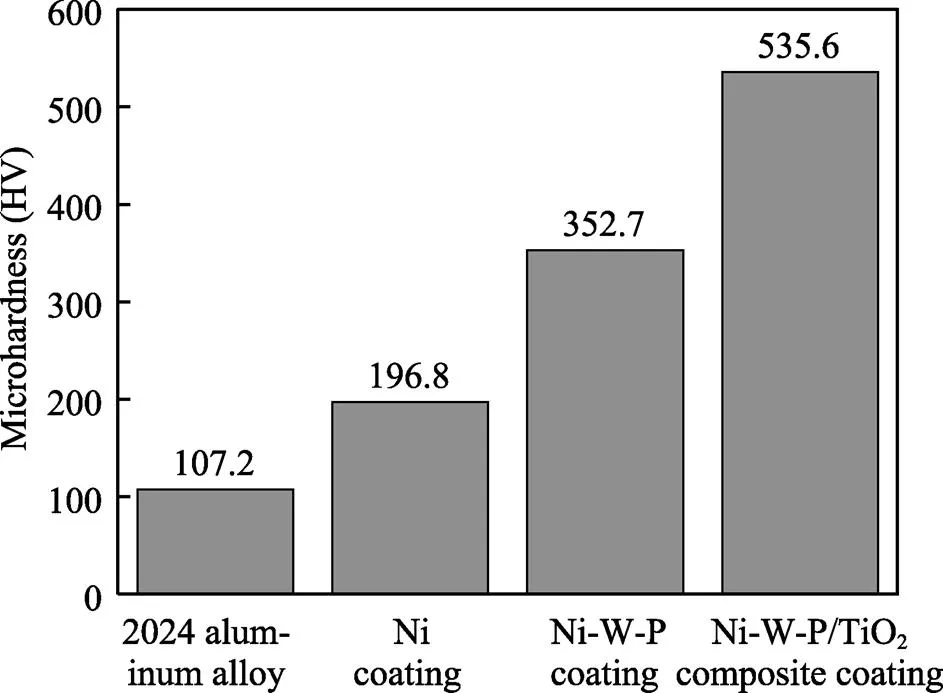

图8为Ni-W-P/TiO2复合镀层、Ni-W-P镀层、Ni镀层与2024铝合金的硬度测试结果。Ni-W-P/TiO2复合镀层的显微硬度达到了535.6HV,分别比2024铝合金、Ni镀层、Ni-W-P镀层的显微硬度高428.4、338.8、182.9HV。Ni镀层、Ni-W-P镀层、Ni-W-P/TiO2复合镀层的显微硬度依次增加,其主要原因是:W是一种硬质金属,本身硬度较大,且W原子与Ni原子之间具有很强的结合力,在化学镀过程中,W与Ni发生共沉积,从而提高了镀层抵抗局部塑性变形的能力[21]。同时W与P的加入,使得Ni晶格发生畸变,增加了镀层的位错阻力,从而增强了镀层的硬度,所以Ni-W-P镀层的显微硬度较Ni镀层高[22-23];纳米TiO2颗粒在化学沉积过程中能够提供更多的形核核心,使镀层晶粒得到细化,同时纳米TiO2颗粒硬度高且弥散地分布于镀层中,从而使Ni-W-P/TiO2复合镀层的硬度在Ni-W-P镀层的基础上进一步提高。

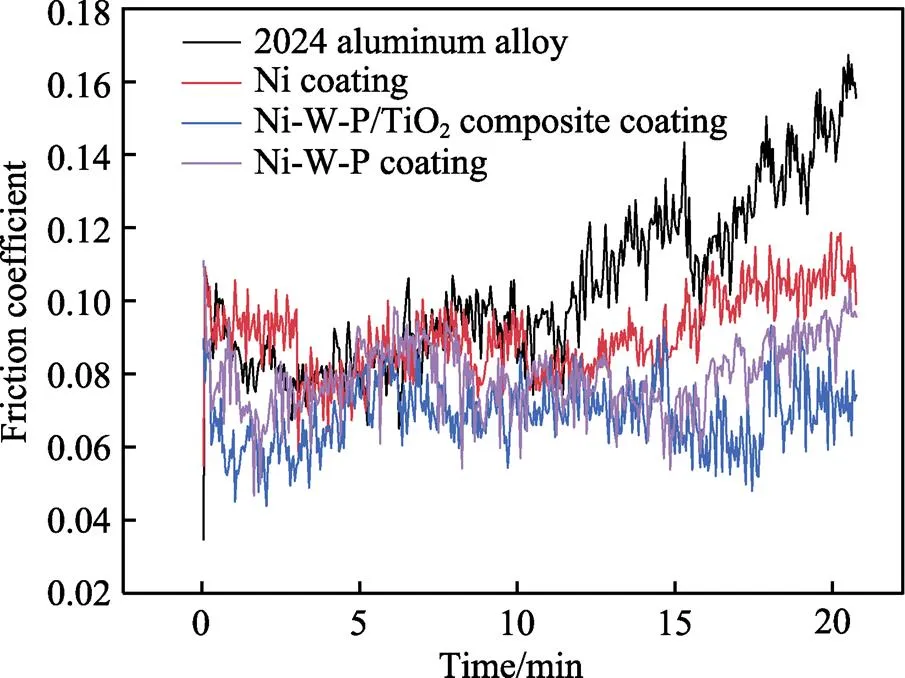

图8 三种镀层与2024铝合金的显微硬度

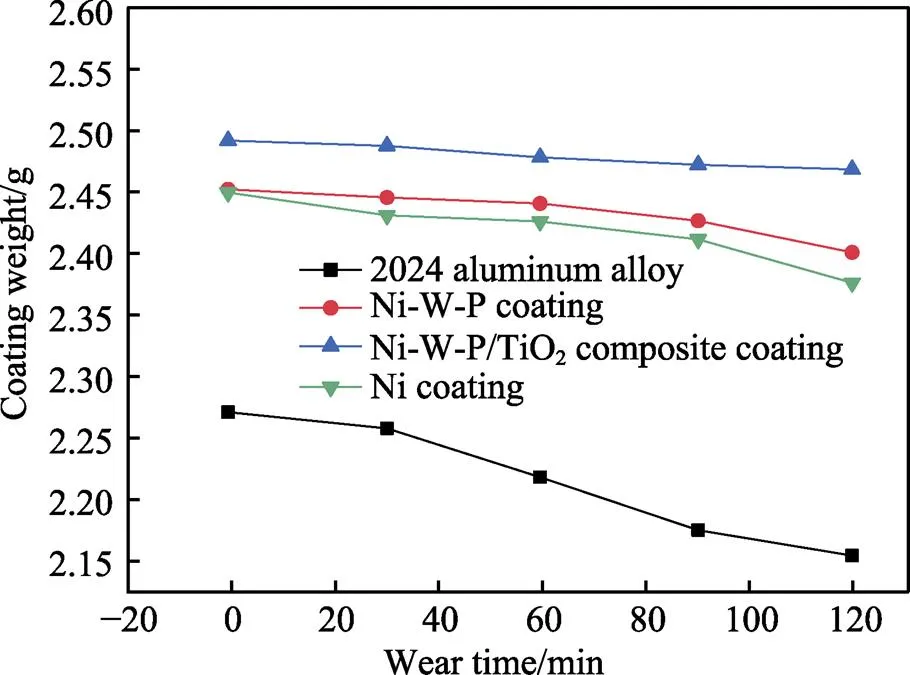

图9为2024铝合金、Ni镀层、Ni-W-P镀层以及Ni-W-P/TiO2复合镀层的磨损失重曲线,根据该曲线计算出其磨损速率分别为0.9520、0.6117、0.4285、0.1942 mg/min。Ni-W-P/TiO2复合镀层的磨损速率最小,仅为2024铝合金的20%、Ni镀层的32%、Ni-W-P镀层的45%。其可能的原因为,纳米TiO2颗粒具有减摩作用,减小了Ni-W-P/TiO2复合镀层的摩擦阻力,如图10所示,Ni-W-P/TiO2复合镀层的平均摩擦系数为0.069,比2024铝合金(0.104)、Ni镀层(0.091)以及Ni-W-P镀层(0.079)均小[24-25]。此外,纳米TiO2颗粒具有强化作用,可以提高Ni-W-P/TiO2复合镀层的显微硬度(如图8所示),使镀层具有更强的抵抗塑性变形的能力,在摩擦过程中,变形量更小,磨损率低。

图9 三种镀层与2024铝合金磨损失重曲线

图10 三种镀层与2024铝合金摩擦系数曲线

3 结论

1)纳米TiO2颗粒的加入未改变Ni-W-P镀层的晶体结构,TiO2颗粒只是机械式均匀地掺杂在镀层中,使镀层表面更加致密,但纳米TiO2颗粒的加入可细化Ni-W-P/TiO2复合镀层的晶粒,制备得到的Ni-W-P/TiO2复合镀层的平均晶粒尺寸为9.706 nm,比Ni-W-P镀层的晶粒尺寸减小了0.612 nm。

2)Ni-W-P/TiO2复合镀层在Cl–为2×105mg/L的地层水中,自腐蚀电位比Ni-W-P镀层正移了0.0813 V,其腐蚀倾向明显降低。失重试验表明,Ni-W-P/TiO2复合镀层在温度为100 ℃、Cl–为2×105mg/L的地层水中的腐蚀速率为0.1062 g/(m2/h),较Ni-W-P镀层下降了21%。

3)Ni-W-P/TiO2复合镀层的显微硬度为535.6HV,相比Ni-W-P镀层增加了182.9HV。Ni-W-P/TiO2复合镀层的磨损速率为0.1942 mg/min,较Ni-W-P镀层下降了55%。

[1] WANG X H, ZHONG S Y, SONG Y H, et al. Effect of Tantalum Film on Corrosion Behaviour of AA6061 Aluminium Alloy in Hydrochloric Acid- and Chloride- Containing Solutions[J]. Transactions of the IMF, 2020, 98(5): 243-249.

[2] WANG Xiao-hong, GUO Jun, LIN Yuan-hua, et al. Study the Effect of SiC Content on the Wear Behavior and Mechanism of As-extruded SiCp/Al-Cu-Mg-Zn Alloy under Simulating Drilling Operation[J]. Surface and Interface Analysis, 2016, 48(8): 853-860.

[3] WANG Xiao-hong, PENG Zheng-wei, ZHONG Shi-yu, et al. Effect of Extrusion Texture on Corrosion Behaviour of D16T Drill Pipe in 3.5% NaCl Solution[J]. International Journal of Electrochemical Science, 2018, 13(9): 8970-8982.

[4] ZHANG Fan-yong, LI Chao, YAN Shu, et al. Improving Hardness and Toughness of Plasma Sprayed Ti-Si-C Nano-composite Coatings by Post Ar-annealing[J]. Ceramics International, 2021, 47(3): 3173-3184.

[5] RAGHAVENDRA C R, BASAVARAJAPPA S, SOGALAD I, et al. Study on Surface Roughness Parameters of Nano Composite Coatings Prepared by Electrodeposition Process[J]. Materials Today: Proceedings, 2021, 38: 3110- 3115.

[6] MAGESH G, ELANSEZHIAN R. Synthesis and Novel Development of Electroless Ni-P Coating on Bamboo Fibre[J]. Materials Today: Proceedings, 2021, 38: 3136- 3141.

[7] 黄新民, 钱利华, 徐金霞. 镍-磷-纳米颗粒化学复合镀的研究现状及发展[J]. 电镀与涂饰, 2002, 21(6): 12-16.

HUANG Xin-min, QIAN Li-hua, XU Jin-xia. Current Status and Development of Electroless Nickel-phosphorus-nano Particle Composite Plating[J]. Electroplating & Finishing, 2002, 21(6): 12-16.

[8] 赵丹, 刘亭亭, 徐旭仲. 纳米SiO2微粒的质量浓度对Ni-Zn-P/纳米SiO2复合镀层组织和性能的影响[J]. 电镀与环保, 2018, 38(4): 30-33.

ZHAO Dan, LIU Ting-ting, XU Xu-zhong. Effect of Mass Concentration of Nano-SiO2Particle on Microstructure and Properties of Ni-Zn-P/Nano-SiO2Composite Coating [J]. Electroplating & Pollution Control, 2018, 38(4): 30- 33.

[9] 何杰, 吴蒙华, 贾卫平. Ni-ZrO2-CeO2二元纳米复合镀层摩擦磨损及耐蚀性研究[J]. 功能材料, 2018, 49(1): 1102-1107.

HE Jie, WU Meng-hua, JIA Wei-ping. Corrosion Resistance and Tribological Properties of Ni-ZrO2-CeO2Binary Nano Composite Coatings[J]. Journal of Functional Materials, 2018, 49(1): 1102-1107.

[10] VITRY V, BONIN L. Effect of Temperature on Ultrasound-assisted Electroless Nickel-Boron Plating[J]. Ultrasonics Sonochemistry, 2019, 56: 327-336.

[11] 周绍安, 贾卫平, 吴蒙华, 等. 纳米ZrO2微粒对电沉积Ni基复合镀层性能的影响[J]. 兵器材料科学与工程, 2020, 43(4): 6-11.

ZHOU Shao-an, JIA Wei-ping, WU Meng-hua, et al. Effects of ZrO2Nanoparticle on Properties of Ni-based Composite Coating Prepared by Electrodeposition[J]. Ordnance Material Science and Engineering, 2020, 43(4): 6-11.

[12] 刘志远, 王吉平. 纳米Al2O3颗粒掺杂的锡基复合镀层的制备及耐蚀性研究[J]. 电镀与精饰, 2020, 42(11): 1-4.

LIU Zhi-yuan, WANG Ji-ping. Preparation and Corrosion Resistance of Tin-based Composite Coating Doped with Nano-Al2O3Particles[J]. Plating & Finishing, 2020, 42(11): 1-4.

[13] XIAO Mao-hua, SHEN Xiao-jie, LIU Xiao, et al. Study on Properties of 45 Carbon Steel Ni-P Electroless Plating Reinforced by Si3N4-Al2O3Particle Based on Response Surface Method[J]. Journal of Nanoscience and Nanotechnology, 2020, 20(8): 4761-4772.

[14] 方舒, 沈岳军, 刘定富. 含硫稳定剂对纳米Ni-P-TiO2复合镀层形貌与性能的影响[J]. 电镀与精饰, 2018, 40(1): 12-16.

FANG Shu, SHEN Yue-jun, LIU Ding-fu. The Influences of Sulfur Contained Stabilizer on the Morphology and Properties of Nano Ni-P-TiO2Composite Coating[J]. Plating & Finishing, 2018, 40(1): 12-16.

[15] 沈岳军, 李世静, 方舒. 酸性复合化学镀Ni-P-纳米TiO2的研究[J]. 贵州科学, 2017, 35(3): 65-68.

SHEN Yue-jun, LI Shi-jing, FANG Shu. Acidic Composite Electroless Plating of Ni-P-TiO2[J]. Guizhou Science, 2017, 35(3): 65-68.

[16] 户志宇, 郑涛, 张磊. 镍-磷-纳米二氧化钛化学复合镀制备工艺影响探究[J]. 电子测试, 2014(11): 150-152.

HU Zhi-yu, ZHENG Tao, ZHANG Lei. Study on Preparation Parameters of Ni-P-Nano TiO2Composite Plating [J]. Electronic Test, 2014(11): 150-152.

[17] 张艳, 吴胜男. 纳米Cr颗粒对Ni-Mo复合镀层性能的影响[J]. 沈阳工业大学学报, 2021, 43(1): 29-34.

ZHANG Yan, WU Sheng-nan. Effect of Cr Nanoparticles on Properties of Ni-Mo Composite Coatings[J]. Journal of Shenyang University of Technology, 2021, 43(1): 29-34.

[18] 傅秀清, 段双陆, 林尽染, 等. 纳米稀土CeO2掺杂对Ni-Fe-Co-P合金镀层性能的影响[J]. 稀有金属材料与工程, 2020, 49(6): 2095-2103.

FU Xiu-qing, DUAN Shuang-lu, LIN Jin-ran, et al. Effects of CeO2Nano-Rare Earth Particles Doping on Properties of Ni-Fe-Co-P Alloy Coatings[J]. Rare Metal Materials and Engineering, 2020, 49(6): 2095-2103.

[19] 安吉祥, 吴向清, 谢发勤, 等. ZM5镁合金化学镀Ni-P合金镀层的电化学腐蚀行为[J]. 电镀与环保, 2020, 40(4): 34-39.

AN Ji-xiang, WU Xiang-qing, XIE Fa-qin, et al. Electrochemical Corrosion Behavior of Electroless Ni-P Alloy Coating on ZM5 Magnesium Alloy[J]. Electroplating & Pollution Control, 2020, 40(4): 34-39.

[20] 何欣, 湛兰, 王云鹏. 纳米TiO2颗粒对电沉积Zn-Ni合金镀层组织及其耐蚀性的影响[J]. 中国体视学与图像分析, 2019, 24(2): 145-151.

HE Xin, ZHAN Lan, WANG Yun-peng. The Effect of TiO2Nano-particles on Microstructure and Corrosion Resistance of Electrodeposited Zn-Ni Alloy Coating[J]. Chinese Journal of Stereology and Image Analysis, 2019, 24(2): 145-151.

[21] VALOVA E, ARMYANOV S. Localization and Chemical State of the Third Element (Zn, W) in Electrolessly Deposited Nanocrystalline Ni-Zn-P, Ni-W-P and Co-W-P Coatings[J]. Russian Journal of Electrochemistry, 2008, 44(6): 709-715.

[22] ZHOU Peng, CAI Wei-bo, YANG Yue-bo, et al. Effect of Ultrasonic Agitation During the Activation Process on the Microstructure and Corrosion Resistance of Electroless Ni-W-P Coatings on AZ91D Magnesium Alloy[J]. Surface and Coatings Technology, 2019, 374: 103-115.

[23] DE OLIVEIRA M C L, CORREA O V, ETT B, et al. Influence of the Tungsten Content on Surface Properties of Electroless Ni-W-P Coatings[J]. Materials Research, 2017, 21(1): 73-80.

[24] REN Lu, CHENG Yan-hai, WANG Shuai, et al. Oxidation Behavior of the Supercritical Water on the Ternary Ni-W-P Coating[J]. Chemical Engineering Journal, 2019, 370: 1388-1406.

[25] AKYOL A, ALGUL H, UYSAL M, et al. A Novel Approach for Wear and Corrosion Resistance in the Electroless Ni-P-W Alloy with CNFs Co-depositions[J]. Applied Surface Science, 2018, 453: 482-492.

Effect of Nano-TiO2Particles on Properties of Ni-W-P Alloy Coating

1,1,1,1,2,2,3

(1.Southwest Petroleum University, Chengdu 610500, China; 2.Petroleum Engineering Technology Research Institute of Northwest Oilfield Branch of Sinopec, Urumqi 830000, China; 3.Chongqing University, Chongqing 400030, China)

This paper is to explore the effect of Nano-TiO2particles on the microstructure, corrosion resistance and wear resistance of Ni-W-P coating, and improve the corrosion resistance of 2024 aluminum alloy pipe. Ni-W-P/TiO2nanocomposite coating was prepared on the surface of 2024 aluminum alloy by electroless plating. The surface morphology, surface element distribution and phase of the coating were characterized by SEM, EDS and XRD. The microhardness and wear resistance of the traditional Ni-W-P coating and the prepared Ni-W-P/TiO2nanocomposite coating were compared. The results show that the grain of the coating is refined after adding nano-TiO2particles. EDS results show that nano-TiO2particles are evenly distributed in the coating. The phase analysis shows that the coating is nanocrystalline. The average grain size of the coating is 9.706 nm after adding nano-TiO2particles, which is 0.612 nm smaller than that of Ni-W-P coating. The weight loss test shows that the Ni-W-P/TiO2nanocomposite coating with the content of Cl–is 2×105mg/L formation water has strong corrosion resistance, and the corrosion rate is 0.1062 g/(m2∙h), which is 21% lower than that of Ni-W-P coating, 31% lower than that of Ni coating and 69% lower than that of aluminum alloy substrate. The electrochemical results show that the self corrosion potential of Ni-W-P/TiO2nanocomposite coating is 0.0813 V, 0.1668 V and 0.4141 V higher than that of Ni-W-P coating, Ni coating and 2024 aluminum alloy, respectively, and the corrosion tendency is lower. Compared with Ni-W-P coating, Ni coating, Ni-W-P/TiO2nanocomposite coating has the highest microhardness (535.6HV) and wear resistance (0.1942 mg/min). The addition of nano-TiO2particles can reduce the grain size of the coating, make the coating surface more compact, improve the hardness of the coating, and enhance the corrosion resistance and wear resistance of the coating.

2024 aluminum alloy; chemical plating; Ni-W-P coating; nano-TiO2; composite coating; microstructure; corrosion resistance

2021-03-02;

2021-06-07

WANG Xiao-hong (1972—), Female, Doctor, Associate professor, Research focus: corrosion and protection of materials.

王小红, 刘豪, 蒋焰罡, 等. 纳米TiO2颗粒对Ni-W-P合金镀层性能的影响[J]. 表面技术, 2022, 51(1): 86-92.

TG174.4

A

1001-3660(2022)01-0086-07

10.16490/j.cnki.issn.1001-3660.2022.01.009

2021-03-02;

2021-06-07

四川省科技厅应用基础项目(2021YJ0346)

Fund:Department of Science and Technology Application Fundamental Project of Sichuan Province (2021YJ0346)

王小红(1972—),女,博士,副教授,主要研究方向为材料的腐蚀与防护。

WANG Xiao-hong, LIU Hao, JIANG Yan-gang, et al. Effect of Nano-TiO2Particles on Properties of Ni-W-P Alloy Coating[J]. Surface Technology, 2022, 51(1): 86-92.