火法炼锌伴生元素分布及综合回收分析

殷勤生, 于建忠, 鲁兴武

(1.白银有色红鹭资源科技有限公司, 甘肃 白银 730900;2.西北矿冶研究院,甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室, 甘肃 白银 730900)

0 前言

硫化锌精矿经焙烧使硫化锌转变为氧化锌,然后在高温、强还原气氛中,用碳质还原剂还原产出锌蒸气,经冷凝得到金属锌。目前,火法炼锌主要为竖罐蒸馏法和鼓风炉法。火法炼锌技术又分为竖罐炼锌、密闭鼓风炉炼铅锌、电炉炼锌和横罐炼锌。前两种方法是中国现行的主要炼锌方法,电炉炼锌仅为中小炼锌厂采用,横罐炼锌已经淘汰。火法炼锌中的竖罐蒸馏炼锌已趋淘汰,电炉炼锌规模小且未见新的发展。等离子炼锌技术及喷射炼锌技术在20世纪80年代实现了钢厂烟灰回收锌的示范工厂,至今尚未见有关进一步的商业化进展的报道,密闭鼓风炉炼铅锌是世界上最主要的几乎是唯一的火法炼锌方法。世界上总共有15台(包括国内ISP工厂)密闭鼓风炉在进行锌的生产,占锌的总产量12%~13%,其技术发展主要是增加二次含铅锌物料的处理措施、改进冷凝效率、富氧技术的运用等[1]。

白银公司某厂是一家火法炼锌企业,年产精锌6万t,电铅2.5万t,年处理精矿约20万t,精矿中除了主金属锌、铅和非金属元素硫外,还伴生有许多宝贵的有价金属,有提取价值的主要有铜、镉、锑、铋、铟、银、金等,铅锌冶炼在获得主金属铅、锌和硫酸的同时,还会产生富含有价金属的副产品[2-3]。这些副产品倘若不加以有效地回收利用,既造成宝贵资源的浪费还严重污染环境。因此回收精矿中伴生有价元素,对于解决资源短缺、治理环境污染、实施可持续发展战略具有重要的经济、环境和社会意义[4-5]。

1 伴生有价金属特征

白银公司某厂火法炼锌系统年处理各种精矿约22万t,其中包含多种有价元素,除主元素铅、锌、硫外,主要有铜、镉、锑、铋、铟、银、金等,其在精矿中赋存状态、平均品位及年进入流程金属量见表1。

2 有价金属在冶炼过程中的行为及分布

2.1 铜在冶炼过程中的行为及分布

铜在精矿中呈铜硫化物存在,在烧结焙烧温度下,发生放热反应生成氧化亚铜。铜在烧结过程留在烧结块中,主要以Cu2O和Cu2O·SiO2形式存在,少量以Cu2S形式存在。

硫化亚铜在熔炼过程中不发生化学变化,直接进入铜锍中。氧化亚铜与一氧化碳可发生还原反应生成铜,其中一部分进入粗铅,一部分与ZnS反应生成Cu2S进入铜锍中。一部分铜与砷结合成砷化铜(Cu3As),分别溶解在粗铅和砷铜锍中。没有被还原的硅酸铜则进入炉渣。经过密闭鼓风炉熔炼,烧结块中的铜约有80%~85%进入粗铅,10%~12%进入炉渣,1%~2%进入铜锍,5%进入蓝粉和浮渣,0.7%进入粗锌。

表1 精矿中有价元素调查表

粗铅经熔析除铜和加硫除铜,98%以上的铜进入浮渣。反射炉处理铜浮渣过程中,约90%~95%的铜进入铜锍。铜锍经过铜铅分离炉还原熔炼和连续吹炼,最终得到粗铜,铜的回收率可达97%。图1为近几年烧结块含铜量的变化[6]。

图1 烧结块含铜变化趋势

2.2 镉在冶炼过程中的行为及分布

精矿中镉以CdS形式存在,在烧结焙烧时硫化镉按式(1)、式(2)进行氧化。

(1)

(2)

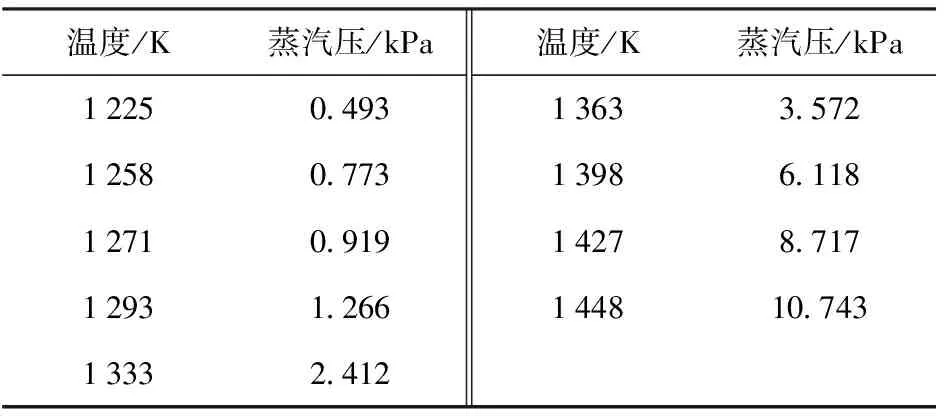

CdS的挥发温度为980 ℃,容易挥发,其蒸气压随温度的变化见表2。

镉的硫化物与氧化物在烧结温度下均具有相当大的蒸气压,如1 273 K时,CdO的蒸气压为5.98 Pa,CdS的为1 200 Pa,CdS较CdO易挥发。在1 223 K烧结焙烧时,约有50%的镉挥发进入烟尘。

表2 CdS的蒸汽压与温度的关系

在任何温度下,CdS的化学稳定性都比CdO小,较易分解产生镉蒸气而进入气相,CdO要在高于1 000 ℃以上时才能挥发。烧结焙烧过程镉挥发,主要由于发生如式(3)、式(4)所示的反应。

(3)

(4)

烧结焙烧温度一般为1 000~1 200 ℃。因此,烧结焙烧时混合料中CdS以镉蒸气和CdS、CdO蒸气的形式挥发进入气相。它们进入气相并离开烧结料层时,由于温度降低,镉蒸气和CdS蒸气会立即与空气中的O2反应,见式(5)~(7)。

(5)

(6)

(7)

最终,在烧结温度下,混合料中镉大部分以CdSO4(s)、CdS(s)、CdO(s)的形式进入烟气系统,通过收尘净化富集于电尘中,可作为提镉的原料。没有挥发的镉,以CdO形式存在于烧结块中。

通过对烧结过程温度及过剩空气量的控制,在电尘中可以得到镉的不同产物。经分析,目前烧结操作条件下得到的电尘物相组成为:CdS 16%~19%,CdO 8%~11%,CdSO470%~74%。根据统计分析,烧结混合料中镉平均约有61%挥发进入电尘,36%残留于烧结块中。

烧结块加入鼓风炉后,在炉料预热带大量吸收炉气中的热量,随炉料下行被迅速加热至1 000 ℃以上,一部分CdO从固态烧结块中被还原,一部分CdO挥发后在炉气中被还原,反应式见式(8)、式(9)。

(8)

(9)

因此,在密闭鼓风炉熔炼时绝大部分CdO被还原成金属镉随炉气进入冷凝器,少量未被还原的CdO跟随熔化的炉料进入熔渣。在冷凝器内,一部分镉蒸气被迅速冷凝下来进入粗锌,一部分由于温度下降被炉气中CO2再次氧化,即发生逆反应,氧化镉进入浮渣或随炉气通过洗涤系统进入蓝粉。根据生产实践,烧结块中镉约45%进入粗锌,45%进入蓝粉和浮渣,2%进入炉渣,其余部分进入烟尘。镉在氧化锌烟尘中的分布趋势按照生产月生成折线图,见图2。

图2 氧化锌烟尘中镉含量变化趋势

镉的沸点是767 ℃,与锌的沸点(907 ℃)相近,和粗锌中其他杂质铁、铅的沸点(分别为2 750 ℃,1 525 ℃)相差较大。粗锌加入铅塔后,在正常的铅塔操作温度(1 050~1 300 ℃)下,低沸点杂质镉伴随着大量锌蒸气被全部蒸发到冷凝器,馏余物进入精炼炉。铅塔冷凝器温度控制在700~850 ℃,锌、镉蒸气被冷凝下来得到含镉锌,经溜槽、镉塔加料器和流管进入镉塔。控制适当的镉塔操作温度(1 000~1 250 ℃),使含镉锌不断进行蒸发、分凝回流过程。镉以过饱和蒸汽状态存在,伴随着大量锌的蒸发,几乎全部的镉被蒸发到大冷凝器,大冷凝器温度控制在850~900 ℃,大部分锌蒸气在此段冷凝后回流,镉蒸气在饱和蒸汽压下伴随少量锌蒸气进入小冷凝器,小冷凝器温度控制在450~600 ℃,含镉锌蒸气大部分被冷凝为液态高镉锌,极少部分变成镉灰及锌镉氧化物黏附在小冷凝器内壁上。粗锌通过精馏精炼,镉的脱除率在99%以上。

2.3 锑、铋在冶炼过程中的行为及分布

锑在精矿中以Sb2S3形式存在,烧结过程中锑化合物在600 ℃时显著离解,在氧化气氛中极易氧化,其反应见式(10)。

(10)

锑的三氧化物是极易挥发的化合物,烧结温度下约有30%的锑以Sb2O3形式挥发进入烟尘,在高温及大量过剩空气下,部分氧化成稳定的且难挥发的五氧化二锑(Sb2O5)同金属氧化物作用而生成锑酸盐。其反应见式(11)~(15)。

(11)

(12)

(13)

(14)

(15)

在密闭鼓风炉熔炼过程中约86%的锑被还原为金属锑,上部还原的铅下流时,这部分锑被铅溶解进入粗铅,约14%的锑由Sb2O5分解为Sb2O3挥发进入冷凝器,其中2%进入粗锌,其余进入浮渣和蓝粉。

粗铅在电解精炼过程中,由于锑的标准电位比铅正,不溶解而留在阳极泥中,进入阳极泥的锑约占粗铅含锑的95%,铜浮渣经过反射炉熔炼,粗铅中3.5%的锑进入铜锍。其余1.5%挥发进入反射炉烟尘。

铋在精矿中以Bi2S3形式存在,其在冶炼过程中的行为和锑相似,由于Bi2O3蒸气压较Sb2O3小,沸点高,在烧结过程铋的挥发量低于锑,约88%的铋形成铋酸盐留在烧结块中。熔炼过程中有约90%的铋进入粗铅,粗铅电解精炼过程中有约96%以上的铋富集于阳极泥。阳极泥中锑、铋分布趋势分别见图3、图4。

图3 阳极泥中锑含量变化趋势

图4 阳极泥中铋含量变化趋势

2.4 铟在冶炼过程中的行为及分布

铟以类质同象置换的形式进入闪锌矿晶格中,烧结过程约80%铟由硫化物形态转变为In2O3留在烧结块中,约20%铟进入电尘、通风尘,过程未发生铟的富集。在鼓风炉内高温强还原气氛下,烧结块中的In2O3被CO、C等还原剂还原成单质铟或分解为较低沸点的In2O。反应见式(16)、式(17)。

(16)

(17)

In2O3会随锌蒸气流进入冷凝器,在穿过冷凝器时被铅雨捕集下来,In2O不稳定分解为单质In,烧结块中的铟约31%进入粗锌、30%进入烟尘、13%进入蓝粉和浮渣、20%在熔炼时被还原成In进入粗铅。反应见式(18)。

(18)

有约6%In2O3熔炼时随熔体进入前床,约0.4%分布于前床铜锍,采用烟化炉处理炉渣时,2.4%富集于氧化锌烟尘中, 3.2%进入弃渣。

在精馏塔1 200 ℃的温度下,铟的蒸气压很小,几乎不蒸发,而是与其他高沸点金属铅、铁等一起进入铅塔熔析炉,借助铅对铟的良好捕集作用富集于底铅和硬锌中,约78%的铟进入底铅、21%进入硬锌、其余进入锌渣,底铅、硬锌含铟品位可达6 200 g/t和1 000 g/t,比粗锌分别富集了88倍和14倍。硬锌中铟的分布趋势见图5。

图5 硬锌中铟含量变化趋势

粗铅火法精炼除铜时,粗铅中的铟几乎全部进入铜浮渣,反射炉处理浮渣时,约71%的铟进入反射炉铜锍,25%的铟以In2O形态进入烟尘,含量达1 000 g/t,比粗铅富集了10倍以上。

2.5 银、金在冶炼过程中的行为及分布

银以自然银及Ag2S 的形态存在于精矿中,烧结焙烧时,发生氧化反应,部分变为金属银和硫酸银。反应见式(19)~(21)。

(19)

(20)

(21)

在烧结温度下,硫化银被氧化时与别的金属硫化物不一样,生成的氧化银(Ag2O)是一种极不稳定的化合物,易发生分解。反应见式(22)。

(22)

硫酸银是比较稳定的化合物,它在850 ℃时开始离解,烧结温度一般都大于850 ℃,因此,银一般是以金属银形式存在于烧结块中,精矿中85%~90%的银进入烧结块,10%~15%进入返粉、烟尘。

在鼓风炉的高温下(1 100~1 300 ℃),银与铅有强烈的互溶性,约90%的银进入粗铅, 3%~6%进入粗锌,7%~10%进入蓝粉、浮渣和烟尘,粗锌中的银在精馏过程中70%富集于硬锌,30%富集于锌渣,少量进入精馏底铅。硬锌、底铅提取铟的过程银富集进入铅银渣,铅银渣含银达4 500 g/t,铅银渣返回烧结配料。

粗铅熔析作业时,约10%~15%的银进入浮渣,浮渣中的银经反射炉熔炼有30%~35%分布于反射炉铜锍中,1%~2%进入反射炉烟尘,其余富集于反射炉粗铅中。电解精炼时,由于银的标准电位比铅正,银从阳极溶解进入电解液的量很少,约99%的银进入阳极泥。

金在精矿中以金属形态存在,烧结焙烧时不发生变化,仍以金属形态留于烧结块中。在密闭鼓风炉熔炼时约83%的金被铅捕集进入粗铅,5%~7%进入粗锌,3%~4%进入炉渣,0.75%进入熔炼铜锍,其余进入蓝粉和浮渣。

粗铅熔析作业时,约35%的金进入浮渣,浮渣中的金经反射炉熔炼有18%分布于反射炉铜锍中,0.6%进入反射炉烟尘,其余富集于反射炉粗铅中。电解精炼时,由于金的标准电位比铅正,金从阳极溶解进入电解液的量很少,99%以上的金进入阳极泥。

3 伴生有价金属回收现状及潜力

火法炼锌过程有价金属富集产物种类多且成分性质迥异,决定了火法炼锌资源综合回收工艺复杂。回收难度大,造成资源综合利用率偏低[6-8]。

目前本厂已回收的有价金属有铜、镉、银、金、铟。其中铜回收采用铜铅分离炉还原熔炼及连续吹炼工艺,年产粗铜4 400 t,粗铜含铜81.07%,含金100 g/t,含银1 930 g/t,铜回收率79.36%;铅电解系统年产阳极泥300 t,阳极泥含锑23%,含铋9.41%,含金0.046%,含银14.28%,阳极泥中贵金属回收采用卡尔多炉工艺,金总回收率达90.45%,银总回收率达90.97%;镉回收采用精馏塔+碱式精炼工艺,年产精镉300t,含镉99.5%,镉回收率80.31%;精馏底铅年产1 100 t/a,平均含铟0.37%,铟金属量4.07 t,精馏硬锌1 600 t/a,平均含铟0.09%,含银385 g/t,铟金属量1.44 t,铟回收采用硬锌常压蒸发、底铅空气氧化+萃取、反萃、电解精炼工艺,年产精铟3 t,含铟99.995%,铟总回收率47%。与同行业先进指标相比,在回收率上还有较大差距,综合回收覆盖面还有待扩大。

阳极泥中锑金属量约69 t/a,铋金属量约28 t/a,针对铅阳极泥中锑、铋的回收,已初步探讨研究了真空蒸馏工艺和底吹炉工艺,但由于阳极泥产量偏低,受设备小型化制约,处理成本过高。目前,锑、铋主要富集产物阳极泥由公司铜冶炼厂统一处理,在冶炼过程中,锑、铋挥发进入烟尘,烟尘含锑<0.8%,含铋<1.5%,其浓度被稀释[9]。

有价金属综合回收是提高企业经济效益的重要渠道,由于资源、市场竞争日益激烈,本厂经营方式也发生了转变,火法炼锌原料结构由原来的铅锌精矿为主,逐步转变为现在的低品位复杂混合矿为主[10-11],在降低原料费用的同时,也带入流程更多的杂质金属。利用ISP工艺综合回收优势,充分利用这些有价金属,将会为企业带来更多的效益增长点。

4 结语

有色冶金过程伴生有价金属资源的回收,既关系到企业自身的经济效益,同时也是矿产资源与环境保护的战略问题。白银公司主金属产品包括铜、锌、铅,冶炼工艺既有湿法也有火法,针对原料中伴生的有价金属,根据不同元素特点,发挥工艺互补优势,选择更合适的处理流程和方法,不仅可以降低处理成本,提高资源利用率,还可增加公司整体效益,降低环境污染。通过不断完善资源综合回收工艺技术,充分挖掘、释放冶炼过程伴生有价金属资源的潜力,是实现企业可持续性发展的重要方向。