考虑点腐蚀影响的船体板疲劳寿命评估

陈宪刚

(海军装备部驻上海地区军事代表局驻上海地区第五军事代表室,上海 201913)

0 引言

在船体结构设计中,疲劳性能是不可忽略的一个方面。由于船体长期服役在交变波浪载荷中,所以对于船体结构,疲劳是构件的主要失效形式。统计结果表明,在各种机械的断裂事故中,有80%以上是由于疲劳失效引起的[1]。因此,对于承受交变应力的构件,疲劳分析在设计建造和维修决策中占有重要的地位。

长期服役在海水中的船体构件,不可避免地会受到海水腐蚀作用,产生均匀腐蚀和点腐蚀[2]。学者们大量研究了腐蚀损伤对船体结构极限强度的影响。张岩等[3]指出在点蚀加筋板的有限元建模中蚀坑可以假设成圆柱形,而加筋板自身可以离散成壳单元,但不同于屈曲分析的是,应力集中分析对蚀坑形状和蚀坑深度极为敏感,可见,应用体单元进行不同形状的蚀坑建模在疲劳分析中是极为必要的。SULTANA等[4]基于有限元分析研究了随机腐蚀对海洋结构单元压缩强度的影响,结果发现相对于加筋板,非加筋板由于腐蚀引起的体积损失对极限强度的降低比加筋板更多,达到45%。TEIXEIRA等[5]提出了一种对具有随机性结构系统的响应评估方法,并将由半经验设计方程或非线性有限元分析(FEA)的随机初始扭曲作用下计及材料非线性和几何非线性的锈蚀钢板极限强度分析作为一个案例来证明所提出方法的准确性。

虽然目前国内外对腐蚀造成的船体板结构剩余强度研究日趋成熟,但由于腐蚀的存在对疲劳强度降低的影响却鲜有研究。即使中国船级社(CCS)最新的《船体结构疲劳强度指南》[6]对设计应力范围的计算计及了均匀腐蚀修正系数,但其并未考虑点腐蚀的影响。由于蚀坑处在轴向载荷的作用下会产生应力集中,所以疲劳问题在蚀坑处更为敏感。开展船体全寿命周期内的船体结构可靠性分析必须考虑腐蚀和疲劳等损伤形式对结构抗力的影响,否则可靠性评估结果不能表征船体结构的真实状态[7]。本文将基于蚀坑处的应力集中系数,分析考虑点腐蚀影响的船体板疲劳寿命评估方法。

1 点腐蚀应力集中系数

对于点腐蚀,不同的蚀坑形状其应力集中系数不尽相同。文献[8]指出,点腐蚀蚀坑形状主要有圆柱形、半圆形和圆锥形3种。对于圆柱形蚀坑,文献[9]指出孔边应力集中系数最为敏感。应力集中系数kS随蚀坑深度的变化关系可按下式计算:

kS=3+0.55ln(h/t)

(1)

式中:t为板厚;h为蚀坑深度。

本文将重点对半圆形和圆锥形蚀坑应力集中系数进行计算。

1.1 半圆形蚀坑

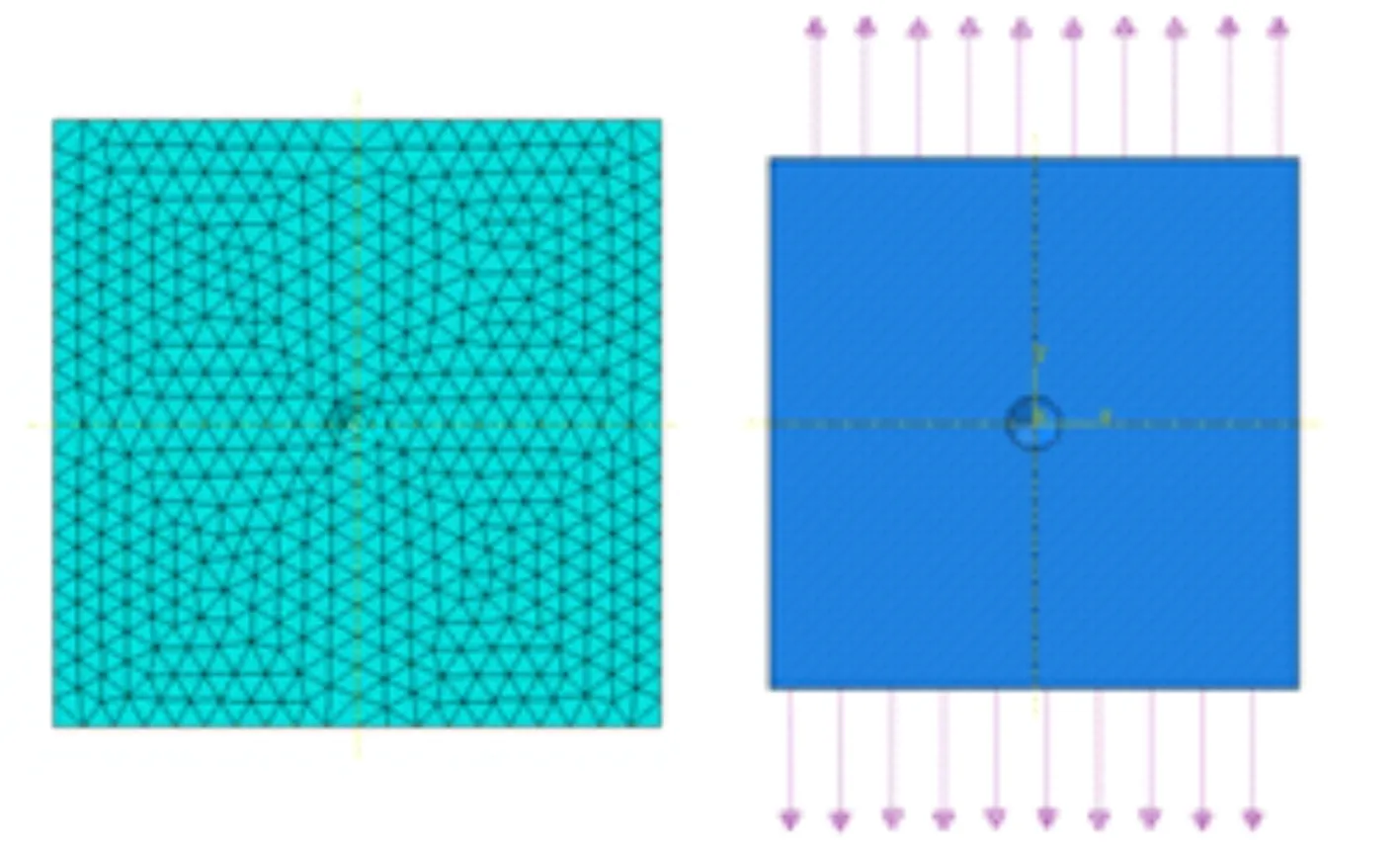

本文设方板的边长为a,板厚为t,蚀坑的直径为0.1a,深度为h(h=0.2t、0.4t、0.6t、0.8t、t)。材料的密度为7 850 kg/m3,泊松比为0.3,杨氏模量为2.1×105MPa。本文使用C3D8R单元(8节点线性六面体缩减积分沙漏控制单元),划分网格5 946个,在模型上施加235 MPa的单轴拉伸载荷,见图1。

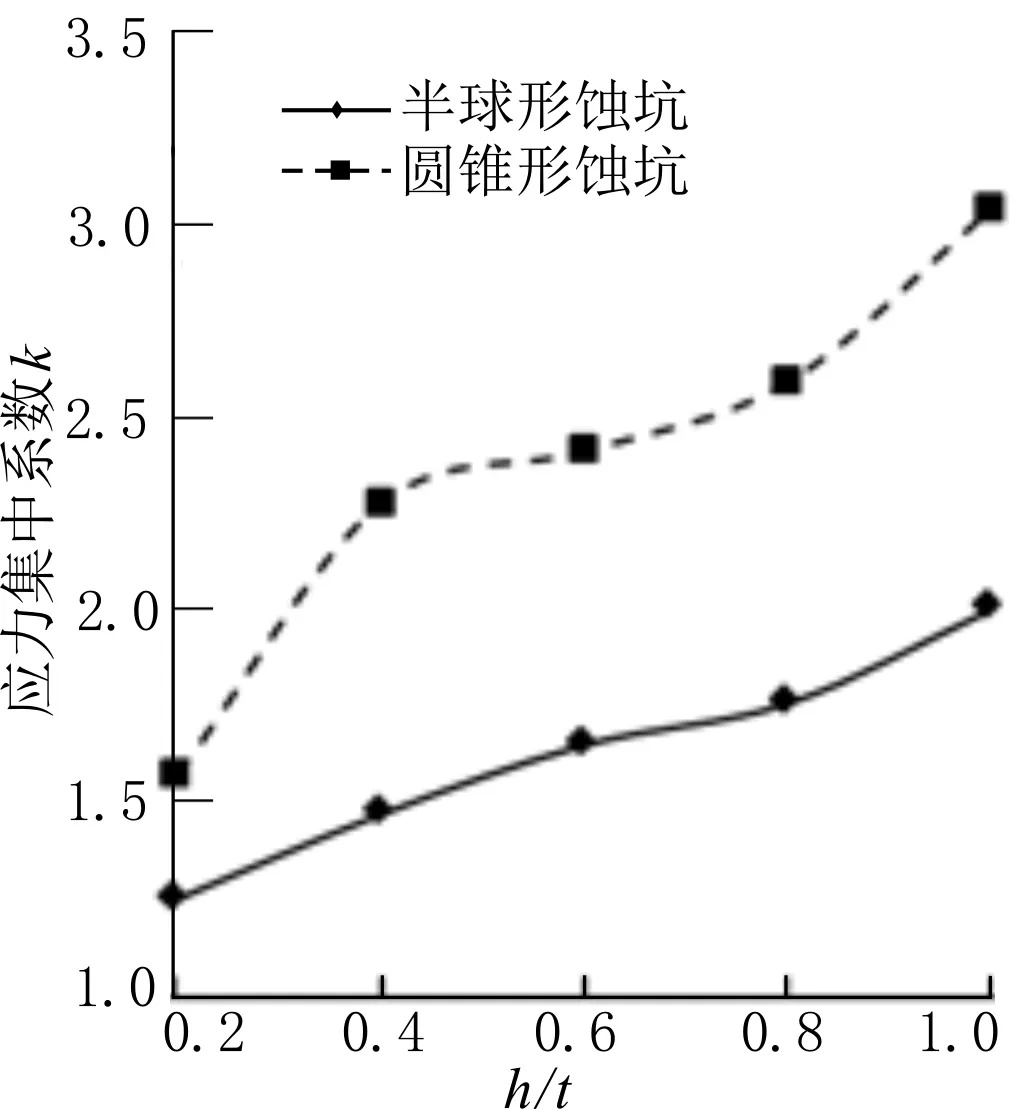

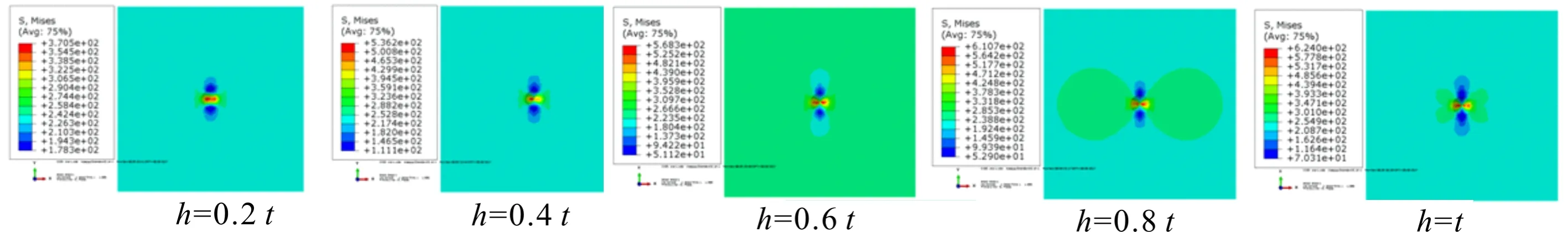

经计算,5种情况下的应力云图见图2,应力集中系数随蚀坑深度的变化关系见图3。从图中可以看出,应力集中系数随蚀坑深度的增加而增大,两者基本上呈线性关系。

图1 半圆形蚀坑网格的划分及载荷的施加

图2 半圆形蚀坑应力云图

图3 应力集中系数随蚀坑深度的变化

1.2 圆锥形蚀坑

本文设方板的边长为a,板厚为t,蚀坑的直径为0.1a,深度为h(h=0.2t、0.4t、0.6t、0.8t、t)。密度为7 850 kg/m3,泊松比0.3,杨氏模量为2.1×105MPa。使用C3D10单元(10节点二次四面体单元),划分网格7 363个。在模型上施加235 MPa的单轴拉伸载荷,见图4。

经计算,5种情况下的应力云图见图5,应力集中系数随蚀坑深度的变化关系见图3。从图中可以看出,应力集中系数随蚀坑深度的增加而增大,两者呈线性关系;相对于半球形蚀坑,圆锥形蚀坑在单轴拉伸载荷下的应力集中系数不仅更大,而且对蚀坑深度也更为敏感。

图4 圆锥形蚀坑网格的划分及载荷的施加

图5 圆锥形蚀坑应力云图

2 设计应力范围计算

设计应力范围按下式计算[10]:

SDk=kS|σhog,k-σsag,k|fkfcft

(2)

式中:SDk为第k工况(正常排水量、标准排水量、满载排水量)的设计应力范围;kS为典型节点应力集中系数,由式(1)计算得到;σhog,k和σsag,k分别为第k工况下中拱和中垂状态下的名义应力,由粗网格模型有限元计算得到,本文采用文献[11]中的算例(图 6),σhog,k和σsag,k分别取49 MPa和-51 MPa;fk为第k个工况的平均应力修正系数,按《船体结构疲劳强度指南》中的相关规定计算,由于本文的算例既非焊接节点,也非母材自由边,所以fk取1;fc为腐蚀修正系数,对于简化应力分析时船体梁弯曲正应力和有限元应力分析时总体载荷工况下的热点应力,腐蚀修正系数fc=1.05;ft为板厚修正系数,当t≤22时,ft=1.0。

图6 文献[11]中的算例

3 累积损伤度的计算

目标船寿命期内累积损伤度Dk计算基于S-N曲线和Weibull分布模型,按下式计算:

(3)

D=∑Dk

(4)

μk=

(5)

vk=(Sq/SDk)ξklnNL

(6)

(7)

(8)

式(3)~式(8)中:ND为船舶在20 a营运期间的载荷循环总次数,通常取6.5×107。NL为载荷谱回复周期的循环次数,取102。αk为装载工况“(k)”的时间分配系数,本文只考虑一种装载工况,αk取1。K为S-N曲线参数,见表 1。D为结构节点的总累积损伤度,参考新版本《船体结构疲劳强度指南》对于S-N曲线选取的建议,对于焊接节点,疲劳强度评估采用D曲线;对于母材自由边,疲劳强度评估采用C曲线。ξk为装载工况“(k)”的Weibull形状参数,取为1。m为S-N曲线反斜率,取为3。m为S-N曲线两段反斜率差,取为2。γ(x,vk)为不完全GAMMA函数值。T为完全GAMMA函数值。Sq为S-N曲线二线段的交点处的应力幅值,见表 1。

表1 S-N曲线参数表

以上计算基于船舶的20 a营运期,得到结构在寿命期内的累积损伤度,结构的疲劳寿命TF即可按下式计算:

TF=20/D

(9)

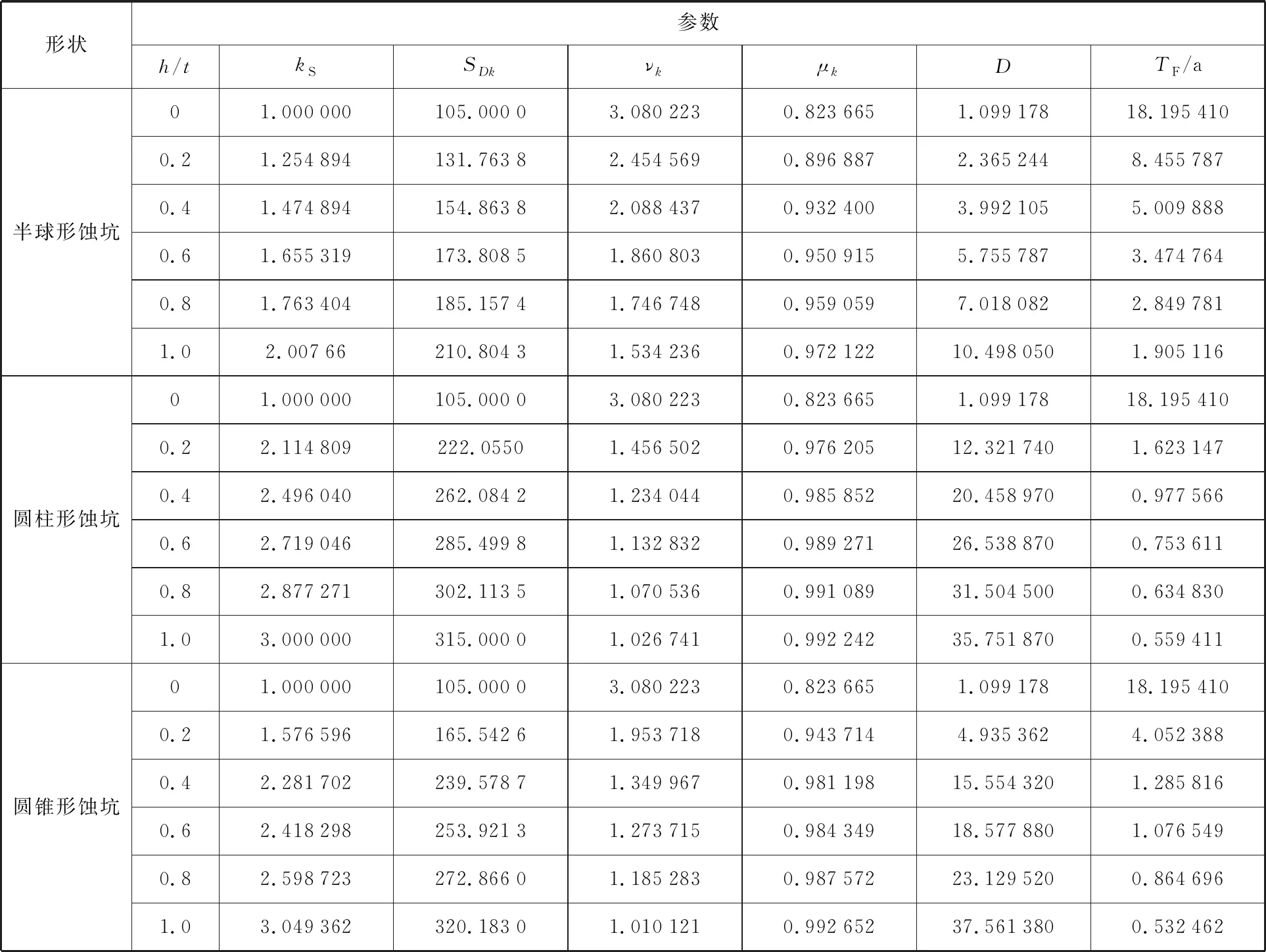

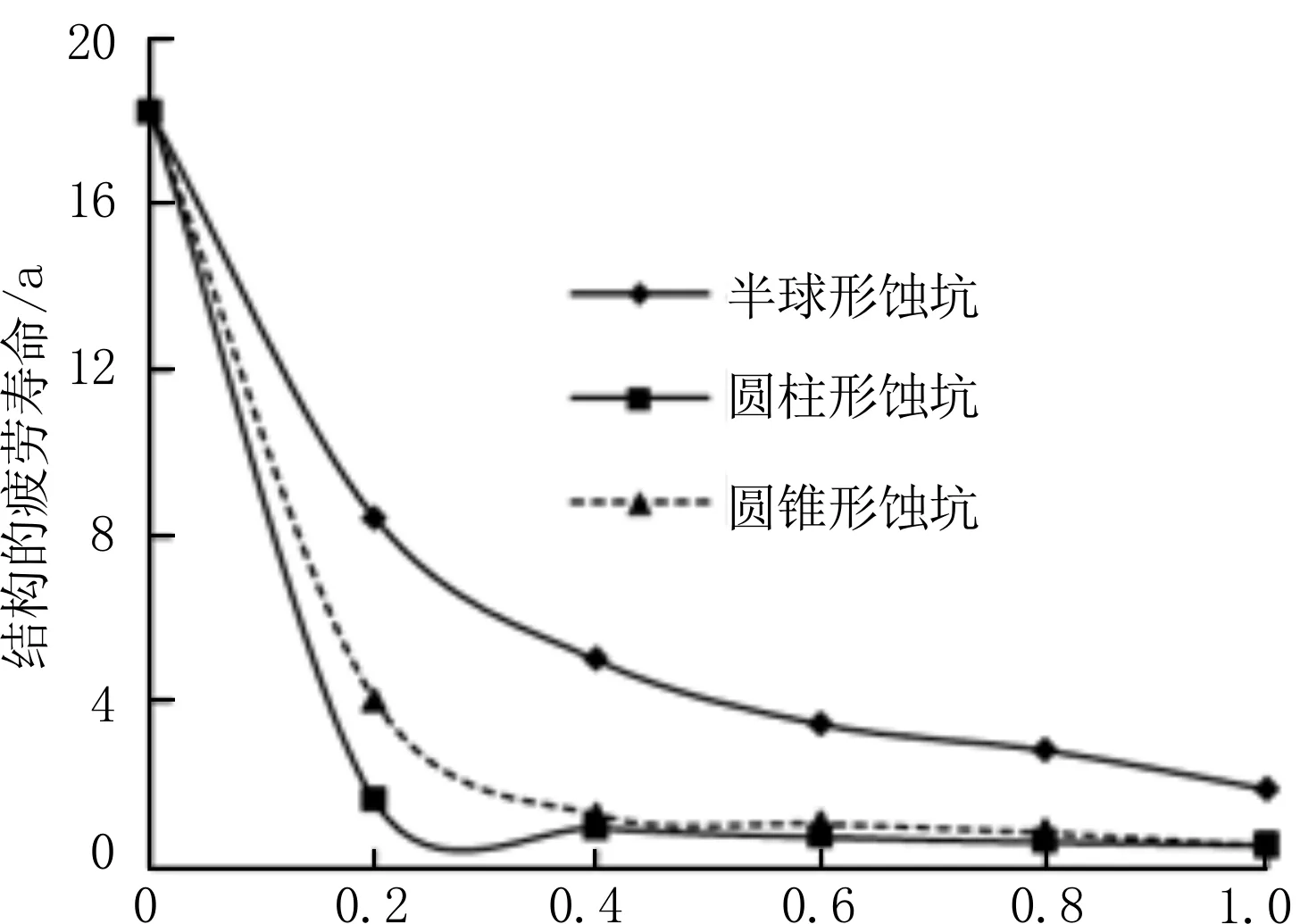

对于半球形、圆柱形和圆锥形三种蚀坑,其疲劳寿命随蚀坑深度的变化见表2和图7。

表2 3种蚀坑疲劳寿命随蚀坑深度的变化

注:h/t为蚀坑深度/板厚;kS为应力集中系数;SDk为设计应力范围;νk为系数,由式(6)给出;μk为系数,由式(5)给出;D为结构节点的总累积损伤度;TF为结构的疲劳寿命。

图7 3种蚀坑疲劳寿命随蚀坑深度的变化

由表 2和图 7可知,当蚀坑深度为0,即无点腐蚀时,累积损伤度约为1,结构的疲劳寿命约等于设计寿命,这与客观事实是相符的,验证了基于应力集中系数计算结构疲劳寿命的合理性。由表 2可知,当蚀坑深度仅为0.2倍板厚时,含3种蚀坑的板单元疲劳寿命迅速由18.2 a减小到8.5、1.6、4.1 a,说明结构的疲劳寿命对点腐蚀极为敏感。对于3种蚀坑,其敏感顺序为:圆柱形蚀坑>圆锥形蚀坑>半球形蚀坑。图7更加直观地展示出结构的疲劳寿命随蚀坑深度的增大急剧减小,当蚀坑深度达到板厚时,板单元被蚀穿,此时结构几近失效。

4 结论

本文基于点腐蚀蚀坑处的应力集中系数计算了含点腐蚀板单元的疲劳寿命,根据本文的计算可得到如下结论或发现:

(1)对于半球形蚀坑,蚀坑处应力集中系数随蚀坑深度的增加而增大,两者基本上呈线性关系。

(2)当蚀坑深度为0,即无点腐蚀时,累积损伤度约为1,结构的疲劳寿命约等于设计寿命。这与客观事实是相符的,验证了基于应力集中系数计算结构疲劳寿命的合理性。

(3)当蚀坑深度仅为0.2倍板厚时,含3种蚀坑的板单元疲劳寿命迅速由18.2 a减小到8.5、1.6、4.1 a,说明结构疲劳寿命对点腐蚀极为敏感。

(4)结构的疲劳寿命随蚀坑深度的增大急剧减小;当蚀坑深度达到板厚时,板单元被蚀穿。

(5)如果产生点腐蚀,则会产生很多点腐蚀坑。本文只是考虑一个点腐蚀,多个点腐蚀共同作用是下一步研究方向。