双燃料动力船舶燃气双层管系统设计

许新启,黄庆雷,刘李峰

(南通中远海运川崎船舶工程有限公司,江苏 南通 226005)

0 引言

为满足日益严格的国际海事组织(IMO)船舶废气排放法规要求,天然气双燃料船舶以其绿色、环保的显著优势,得到逐步发展。我国近年来为大力发展“绿色能源”,针对内河船舶开展“油改气”试点研究工程,但主要内容还是中小型内河船舶的加装改造。大型远洋双燃料动力船舶的设计、建造,目前国内外尚处在起步发展阶段,亟需进一步研究,形成技术储备[1]。

因天然气具有易燃、易爆、易泄露的特性,为保证位于船舶机舱等安全区域的主要燃气动力设备(包括主机、发电机、锅炉)安全可靠地运行,其燃气管路均采用双层管设计方案,即燃气双层管内管输送天然气燃料,外管实时通风或实时通入惰性气体,从而可以避免燃气内管泄漏等故障产生的危险[2]。燃气双层管系统设计是双燃料动力船舶设计、建造的关键技术,目前国内外尚无成熟的技术方案可供参考。

本文结合实船项目设计方案,分别从高压主机燃气双层管(曼恩高压双燃料主机,燃气设计压力30 MPa)和低压发电机(瓦锡兰低压双燃料发电机,燃气设计压力1 MPa)、锅炉燃气双层管系统两方面进行阐述,详细介绍燃气双层管设计中的关键技术以及试验方法,为双燃料动力实船项目燃气双层管系统设计及试验提供参考与借鉴。

1 主机高压燃气双层管系统设计

1.1 系统介绍

目前市场上主机燃气系统主要分为高压燃气系统和低压燃气系统,其中ME-GI主机高压燃气系统内管设计压力达到33 MPa,因此为防止高压燃气泄漏至机舱安全区划,机舱内的燃气管路采用双层管设计[3]。如此高的设计压力,对整个高压系统设计、管路的材质、加工工艺及试验等方面都有很高的要求。以下对该高压系统进行详细分析说明。

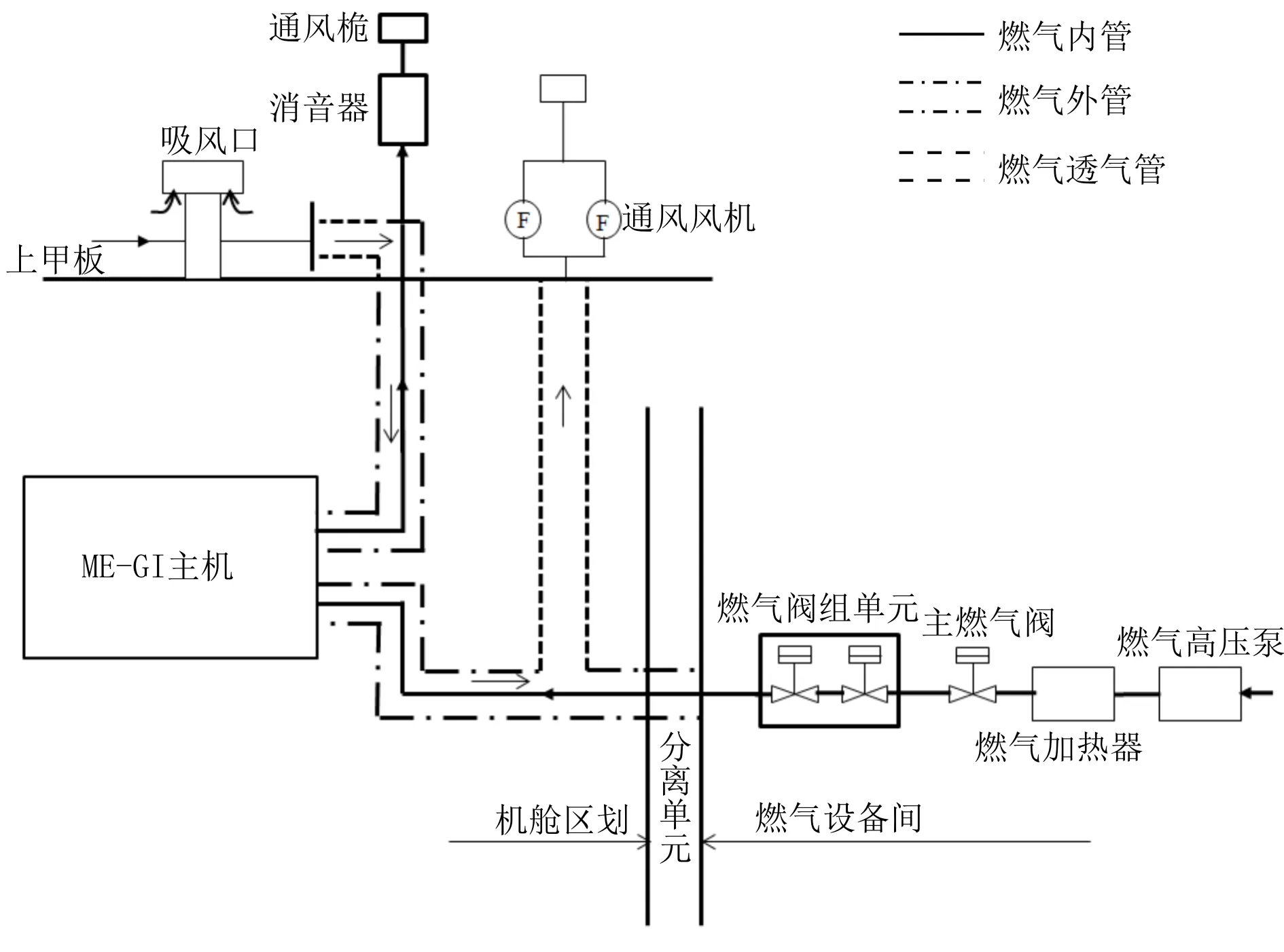

高压双层管系统原理见图1。高压燃气经高压泵增压后,依次通过高压加热器、燃气主控制阀、主机燃气阀组单元(简称“GVT”),穿过隔舱连接到主机。当主机由燃气模式切换为燃油模式时,燃气自主机引出,通向消音器、通风桅,将已进入高压双层管系统但未燃烧的燃气及时释放,保证机舱的安全。同时,在系统中设置了排风机对外管进行强制通风,以避免因故障而泄漏的燃气在外管中积聚,并将吸风口和排风口设置在上甲板安全区划,从而满足了双层管通风系统要独立于其他通风系统的规范要求。主机高压燃气双层管的管材,可根据厂家的推荐,选用双相不锈钢、超级双相不锈钢或相当的高强度材质。

1.1.1 主机燃气内管系统

燃气经过主机燃气阀组单元后,然后供气给主机使用。主机燃气阀组单元包括滤器、手动操作阀、互为自锁的2个截止阀和透气阀。

图1 高压双层管系统原理图

当主机由燃气模式向燃油模式转变时,剩余燃气经过消音器等向大气排放。

若出现主机或主机燃气阀组单元内部燃气管进行维护、拆解的情况,重新装配完成以后,需要再次进行密性试验。方法是利用主机增压泵对内管进行加压,增压泵增压的同时需将消音器前的高压透气阀门关闭。

1.1.2 主机燃气外管系统

主机燃气外管需进行实时通风,以便能够保证在燃气内管泄露的故障情况下及时排出泄露的燃气。通风的方式是在通风出口管路上安装离心式排风机。风机进口处安装可燃气体探测器,用于检测双壁管的环形空间内有无燃气泄漏。如检测到的燃气含量超过设定值,将切断燃气,转成燃油运行。从安全角度考虑,燃气外管通风系统设计需注意以下几点:

(1)双层管的吸口空气必须满足低于一定露点的要求。

(2)出于安全方面的考虑,在吸口设置了气体探测器。

(3)为确保充分的通风,在通风管路进口处安装了流量开关,用于检测进口处的通风量。如果燃气双层管发生风机故障或其他意外情况,通过该流量开关检测到的通风量小于设定值,燃气运行即时被切断,转成燃油运行。

(4)在双层管风机进口设置减压阀,使得内管泄漏时产生的高压及时泄放,防止破坏外管风机。

(5)为便于船上进行必要的密性试验,还设计了进口闸阀和自动控制阀,同时配有压缩空气接口。当外管需要进行密性试验时,可将压缩空气接管相连,并关闭风机进口闸阀及吸气进口闸阀。考虑到进行外管密性试验时,内管需注意保持一定的压力,如果内管没有压力,此时进口闸阀的旁通自动控制阀自动开启[4]。

1.2 高压燃气双层管规格确定

高压燃气双层管的设计压力及壁厚是燃气双层管的关键规格,下文结合实船项目经验重点详细阐述其压力及壁厚的计算及确定方法。

1.2.1 管系设计压力

燃气高压双层管的内管设计压力根据主机燃气的设计压力要求决定。外管设计压力考虑以下两个因素,并最终依据下述两者中较大压力来决定。

(1)最大累积压力:供气管路破裂时,气体在外管内流动产生的静压。

(2)内管破裂时外管局部瞬时峰值压力,可以通过以下公式获得。

P1=P0(2/(K+1))K/(K-1)

(1)

式中:P1为内管破裂时外管局部瞬时峰值压力;P0为内管最大工作压力;K=CP/Cv(Cp为定压比热,Cv为定容比热),对于天然气(CH4),K=1.31。

1.2.2 管系壁厚计算

1.2.2.1 内管壁厚

参照英国劳氏船级社 IGF code规范,内管壁厚t应不小于按下式计算所得之值。

t1=(t0+b+c)/(1-a/100)

(2)

式中:t0为理论厚度,t0=P2D1/(20σe+P);P2为设计压力,MPa。D1为内管管子外径,mm。σ为许用应力,MPa。e为效率系数。b为弯曲余量,mm。c为腐蚀余量,mm。a为制造负公差厚度,%。

1.2.2.2 外管壁厚

外管的壁厚计算参考规范要求。当外管泄漏时,直管承受上述内管最大工作压力时,其切向膜应力(σθ)应不超过Rm/1.5。所有其他管件的压力等级所反映的强度水平应和直管相同。

σθ=(P2(D2-2t2)/(2t2))<(Rm/1.5)

(3)

式中:D2为外管管子外径,mm;t2为壁厚,mm;Rm为拉伸强度,MPa。

2 主机高压燃气双层管压力试验

高压燃气双层管压力试验用于检测系统设计及其安全性,以确保整个系统能够满足设计压力条件。 压力试验主要包括内、外管试验压力的确定,压力试验用介质及试验工艺三个方面。

2.1 内外管试验压力

根据实际项目经验内外管试验压力试验方法同常规做法,取1.5倍设计压力。

2.2 压力试验的介质

根据主机厂家的要求,压力试验的介质为蒸馏水,同时要求在压力试验结束后,需要对整个管路进行干燥空气的通风,以确保所有的水分能够从管系中吹出。

2.3 试验方案的确认

除主机及其燃气阀组单元内部,内外管均使用对接焊。根据实船项目经验,需要重点解决水压试验泵如何与管路相连的问题。经过多次研讨,最终确认在主机及燃气阀组单元连接处,设置临时法兰和水压试验泵相连。当水压试验后,切除临时法兰,再和主机及燃气阀组焊接,从而能够确保焊缝尽可能被试验到。

3 发电机和锅炉低压燃气双层管设计

相比ME-GI主机33 MPa的高压系统,发电机、锅炉则采用低压燃气供气系统,燃气压力大约为1 MPa。同高压燃气系统一样,为防止燃气泄漏至机舱安全区划,机舱内的低压燃气管路也采用双层管设计。

3.1 系统构成介绍

低压燃气内管系分为2路:一路给发电机供气,另一路给锅炉供气。按照发电机及锅炉厂家的要求,透气管无需双层管设计,此点与主机的设计不同。主机透气管压力很高,达到了33 MPa,即使氮气吹扫,也会有燃气残留;而发电机和锅炉燃气系统为低压系统,氮气吹扫过后,可以将燃气基本吹出。所以,发电机和锅炉的透气管使用单层管设计。此外,对于发电机、锅炉双层管的管材,根据厂家的推荐,内管采用SUS316L,外管采用普通碳钢。

3.1.1 发电机燃气内层管系统

燃气经过发电机燃气阀组单元进行压力调整后,供气给发电机使用。发电机燃气阀组单元包括手动操作阀、滤器、互为自锁的2个截止阀和透气阀、质量流量计和控制阀。当发电机开始运行时,2个截止阀处于开的状态,透气阀处于关闭状态。发电机自带透气阀处于关闭状态,燃气管路开始给发电机供气。当发电机燃气停止用气时,2个截止阀均处于关闭状态,透气阀处于开启状态,此时燃气储存在内管中。发电机只在主燃气阀关闭、双层管通风不良、燃气阀组单元维护阶段等情况下,进行氮气吹扫。

发电机氮气吹扫分为2路:

(1)主燃气阀和第1个截止阀之间,此路由供气系统控制单元控制。

(2)发电机燃气阀组单元第2个截止阀和透气阀之间,此路由发电机控制。每台发电机透气管和燃气阀组单元的透气管相连到1根透气总管上,再通往大气中。

3.1.2 锅炉燃气内层管系统

燃气经过锅炉燃气阀组单元调整后,供气给锅炉使用。锅炉燃气阀组单元由手动操作阀、滤器、质量流量计、控制阀、互为自锁的2个截止阀和透气阀组成。

当锅炉开始运行时,2个截止阀处于开启状态,透气阀处于关闭状态。当锅炉停止用气时,2个透气阀处于开启状态,截止阀处于关闭状态,氮气进行吹扫。氮气吹扫分为两路:

(1)主燃气阀和燃气阀组单元的第1个截止阀之间。

(2)2个截止阀阀门之间。第2个截止阀和锅炉之间的燃气直接供给锅炉,直至燃烧完毕。

3.2 发电机及锅炉外层管设计

从安全角度考虑,同时结合规范要求,燃气双层管外管配有风机通风,并在每台发电机、锅炉总管及燃烧器上都设置进风口。空气进入管路后,通过发电机燃气阀组单元出口、锅炉燃气阀组单元出口,连接到位于上层甲板的外层管风机的进口,经过风机再排到大气中。为检测是否有燃气异常泄露,在每个进风口附近及风机出口设置了气体探测器。

发电机厂家推荐每个发电机用单独的风机从机舱外抽风,再排到大气中。实船项目中最终采用外层管设计是从机舱内抽风,再排到大气中,同时所有发电机及锅炉共用一个外层管系统。从机舱内抽风,并在抽风口增加止回阀,再排到大气中,此设计能满足规范要求的双层管通风的进口要安装在非危险区域,远离点火点。此设计不仅节省了成本,如减少了风机数量及风管长度等,同时也为机舱布置节省了空间。此外,结合实船项目经验,该通风系统设计方式能够有效解决多个通风管路风量分配的难题,在实船项目上得到很好的验证。

4 发电机和锅炉燃气双层管压力试验

发电机和锅炉燃气双层管内外管的压力试验是验证双层管设计压力及密性的关键。试验的介质为蒸馏水,试验压力取1.5倍设计压力。关于水压试验泵和管路连接方式,采用的是与高压双层管试验相同的方法,即在发电机、锅炉的燃气阀组单元进口设置临时法兰,对管线中大部分焊缝进行压力试验后,切除临时法兰,然后和发电机、锅炉的燃气阀组单元对接[5]。

经实际项目试验验证,低压发电机、锅炉燃气双层管内外管系统包括管路焊接处均能够长时间保持一定的试验压力,试验结果良好。

5 结论

本文结合某全球首制双燃料动力汽车运输船的实船项目经验,针对主机高压燃气与发电机、锅炉低压燃气系统的不同特性,本着确保燃气系统及其动力设备安全可靠运行的原则,主要从以下几方面提出并详细阐述了燃气双层管系统设计及试验方案:

(1)高、低压燃气双层管系统总体设计及详细系统构成,包括燃气系统内管供给、透气,以及燃气外管强制通风的系统设计原理;系统构成中的燃气控制及安全的关键环节包括燃气阀组控制单元的构成及功能,以及强制通风系统的构成及工作原理。

(2)高压燃气双层管内、外管规格的计算方案,主要阐述了内、外管的系统压力及壁厚两大关键规格的计算及决定方法,是内、外管实船管路规格包括管路材质选用的基础。因低压管内外管规格计算相对简单,本文未进行论述。

(3)高、低压燃气双层管内、外管压力试验方案及工艺包括内、外试验压力的决定,压力试验用介质的选择,以及具体试验工艺的选用,为实船项检验燃气内、外管能够安全可靠运行提供了参考解决方案。

在全球范围内日益重视环境保护、推广使用清洁能源的背景下,传统的燃油燃料正被液化天然气等清洁燃料逐步代替,采用双燃料动力作为目前船舶行业可行的实船项目方案,也必然会逐步成为未来的发展趋势。