喷油器精密偶件结构参数对喷油及泄漏特性的影响

郭世龙,梅卫江,倪向东,王蒙,徐国杰

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.农业部西北农业装备重点实验室,新疆 石河子 832000)

随着柴油机向节能、减排的方向发展,人们对柴油机电控燃油喷射系统提出了更高的使用要求。喷油器作为柴油机电控燃油喷射系统中最精密的部件,其结构参数的微弱变化对喷油器的喷油、雾化等性能都会产生较大影响[1-3]。喷油器的精密偶件主要包括柱塞偶件和针阀偶件,油品杂质引起的刨削及磨损会造成偶件间隙增大,泄漏量增多,进而引起共轨系统效率降低,控制腔内燃油压力波动增大,导致喷油器喷油异常。当前,针对磨损等原因造成的喷油器精密偶件结构参数变化对喷油器喷油及泄漏特性的影响研究已成为喷油器设计、检测及性能维护的重要部分。Wickman等在针对燃油系统的泄漏分析中,考虑了稳态、层流、恒温条件对燃油流动方程的影响,并利用FIS程序对燃油系统的泄漏进行了计算和分析[4]。吴小鹏等通过对泄漏量进行理论分析、模拟计算和试验验证,探寻了油压对喷油器静态泄漏量与总泄漏量的影响[5]。张勇等针对喷油器针阀偶件间的泄漏问题,运用流体动力学和摩擦学原理对针阀、针阀体以及两者之间的油膜情况进行双向流固耦合模拟计算,对比分析不同工况下燃油温度、初始载荷对针阀偶件间隙油膜的厚度及泄漏量的影响[6]。李国盛等利用AMESim仿真软件构建喷油器模型,并利用正交试验探寻喷油器偶件间隙、控制腔进出油孔直径等因素对喷油量及静、动态泄漏量的整体影响[7]。王尚勇从燃油的黏度-压力效应、黏度-温度效应入手分析了燃油的黏度-压力效应、黏度-温度效应对喷油器精密偶件泄漏的影响[8]。

当前,针对喷油器精密偶件结构参数的变化对喷油器喷油及泄漏的影响研究主要停留在单因素对单指标的影响上,对于多指标的综合影响及定量分析较少。本研究利用理论分析、模拟仿真及试验相结合的方法得到了喷油器在实际工作过程中各精密偶件结构参数由于磨损造成的变化对喷油器喷油及泄漏的影响规律,并指出了影响喷油及泄漏的显著因素,获得了较小泄漏量情况下各结构允许变化的尺寸范围,为喷油器的设计、维修及故障预判等提供了参考。

1 喷油器结构及工作原理

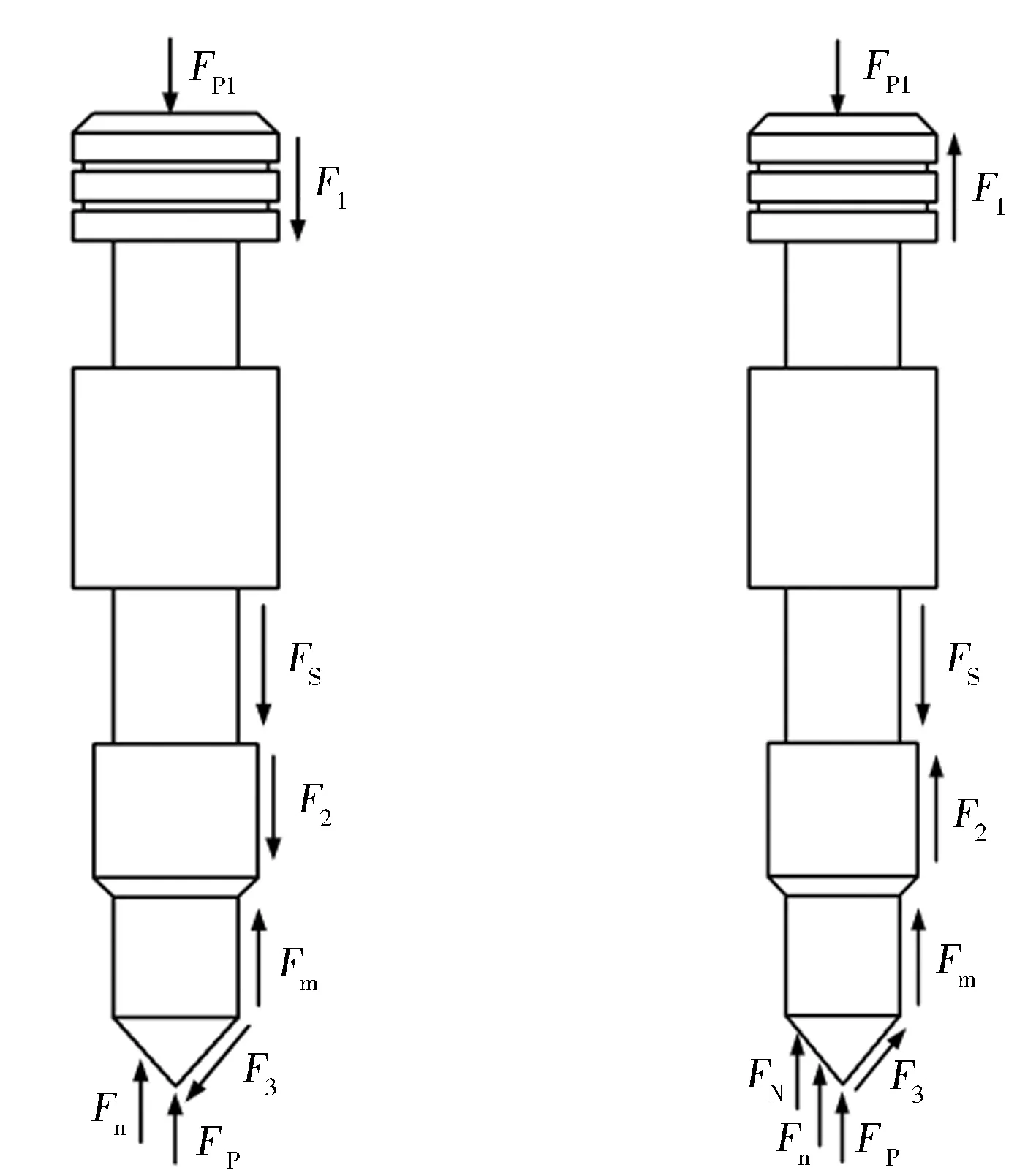

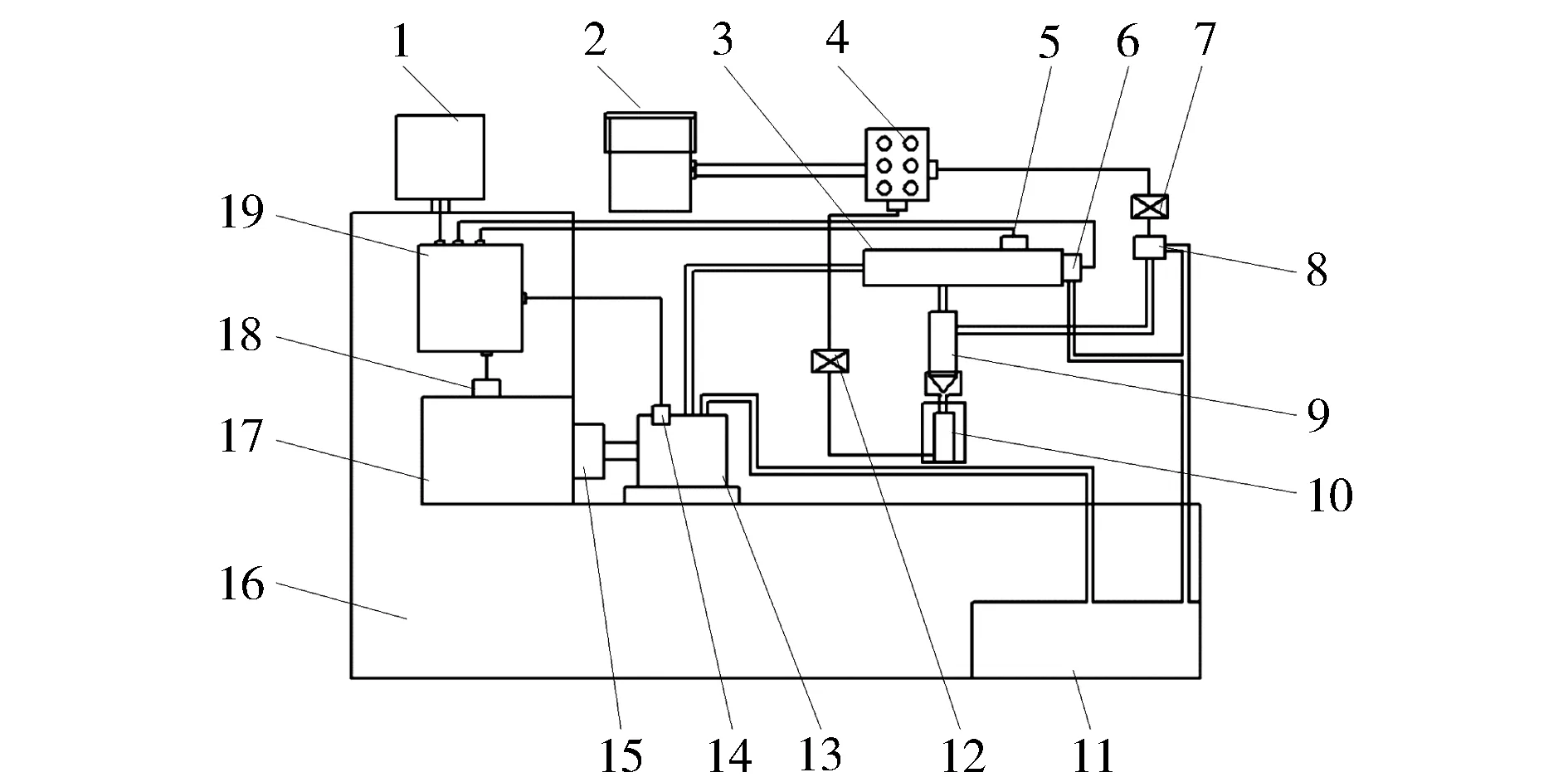

喷油器主要由喷油嘴、液压伺服系统(控制活塞、控制量孔等)、电磁阀等组成,其结构见图1。当喷油器电磁阀未通电时,球阀受到的电磁阀复位弹簧作用力大于受到的液压力,出油节流孔处于关闭状态。此时,控制腔内的液压力与盛油槽内的液压力等于共轨压力,由于控制柱塞上端面的燃油作用面积大于针阀锥面与针阀下端圆锥面上的垂直投影面积,作用在控制柱塞上端面的液压力与针阀复位弹簧力使得针阀关闭,喷油器不喷油。当电磁阀通电时,衔铁在电磁力的作用下上升,球阀在液压力的作用下打开,控制腔内燃油通过出油节流孔泄压,作用在柱塞上端面的液压力与针阀复位弹簧力的合力小于作用在针阀锥面与下端圆锥面上的合力,针阀开启,喷油器开始喷油。

图1 喷油器结构示意

2 喷油器精密偶件磨损与喷油量及泄漏相关关系的理论研究

2.1 喷油器精密偶件磨损对喷油量的影响

高压共轨燃油喷射系统的实际喷油量取决于喷油压力和针阀开启时间。喷油器偶件的磨损将引起针阀升程及柱塞、针阀组件受力的改变,从而影响喷油器偶件的运动形式。针阀升程及偶件运动形式的变化将造成针阀开启时间发生变化,影响喷油量。同时,柱塞偶件间隙的变化将影响喷油器压力室燃油的流动形式,从而引起喷油量的改变。

2.1.1对针阀开启时间的影响

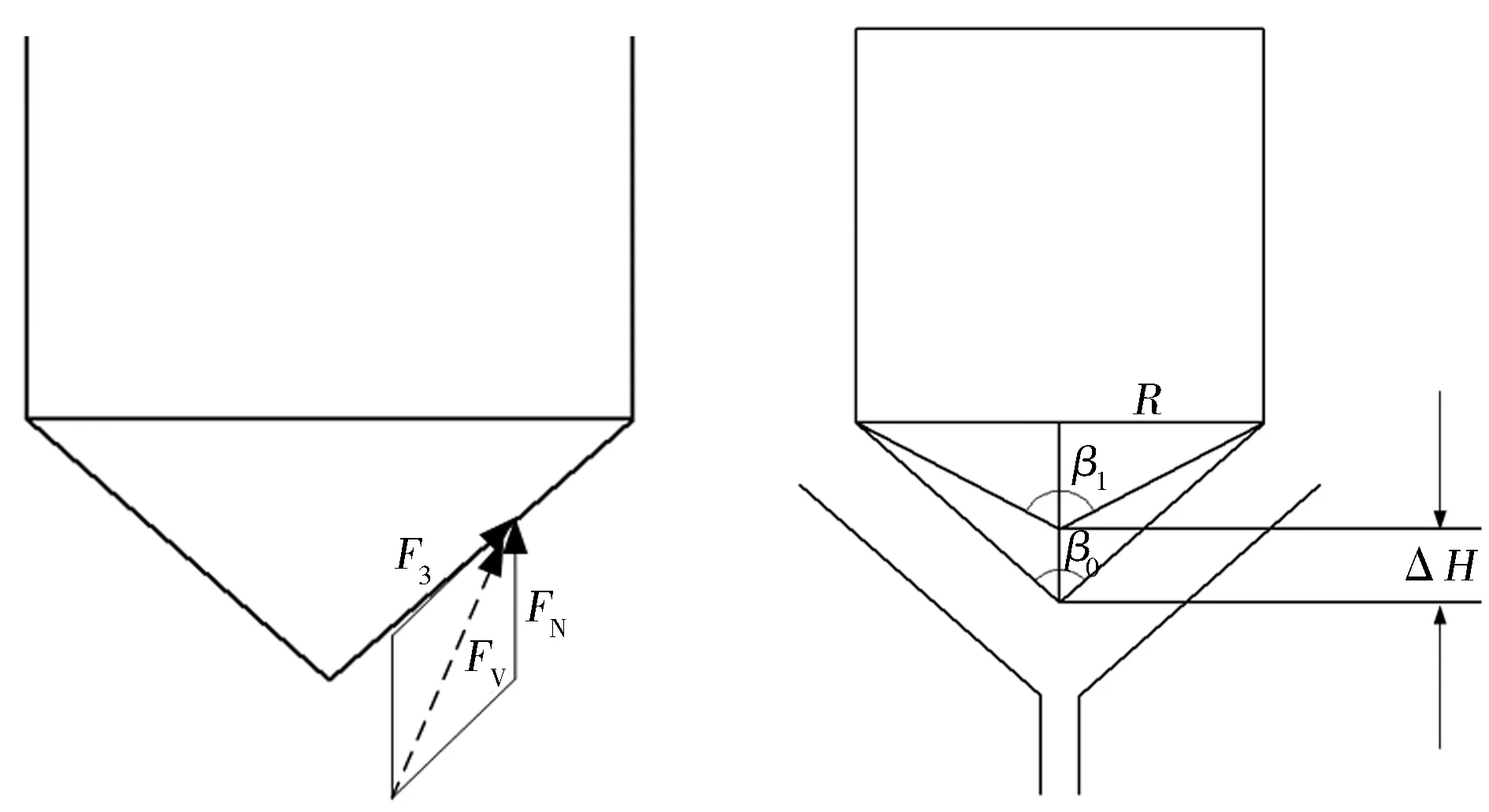

针阀的开启时间主要受针阀升程和偶件受力的影响。柱塞、针阀组件在工作过程中主要受到控制腔液压力(FP1),分别作用在柱塞偶件、针阀偶件及针阀锥面上的刨削力(F1,F2,F3)[9],弹簧预紧力(FS),盛油槽液压力(Fm),阀座正压力(FN),压力室液压力(FP)和针阀座处液压力(Fn)。其受力见图2,针阀锥面局部受力及针阀升程变化见图3和图4。

喷油器针阀、柱塞组件上升阶段运动方程:

(1)

下降阶段运动方程:

(2)

其中,

(3)

(4)

式中:β为针阀锥角;x为弹簧压缩量;C为针阀阻尼系数;m为针阀、柱塞组件质量;d1为柱塞头部直径;dn为针阀头部直径;A为盛油槽油压作用面积;dp为针阀密封带投影面积对应直径;K为回位弹簧刚度;R为针阀导向直径;β0,β1为针阀磨损前后倒锥角;ΔH为升程变化量;α1,α2为组件上升、下降阶段加速度;t为针阀开启、关闭时间;P1为控制腔液压力;P2为盛油槽液压力;PP为压力室液压力;PS为针阀座处液压力。

图2 柱塞、针阀组件上下阶段受力分析

图3 针阀锥面局部受力 图4 针阀升程变化

配合偶件及针阀锥面所受刨削力方程为[10]

Fi=εiCFCaSPiXFCfiYFCVCinFCKFCi。

(5)

式中:aSPi为刨削深度(i=1,对应柱塞偶件;i=2,对应针阀偶件;i=3,对应针阀锥面);fi为偶件结合面长度;VCi为偶件间相对速度;KFCi为修正系数;εi为阶跃系数(εi=1,D1=δi;εi=0,D1≠δi,D1为杂质最小尺寸);CFC,XFC,YFC,nFC为刨削经验系数(硬质合金对应系数分别为3 600,0.72,0.8,0;高速钢对应系数分别为2 160,1.0,1.0,0)。

由针阀锥面局部受力图及式(1)~式(5)可知,在正压力与刨削力的合力FV作用下,针阀锥面出现沟痕,接触面增加,针阀锥角增大,针阀升程增加,弹簧预紧力下降,针阀开启时间发生变化[11]。在刨削力的作用下,针阀、柱塞偶件直径减小,作用在柱塞上端面液压力下降。在组件上升阶段,柱塞上端面所受液压力减小,弹簧预紧力下降,针阀锥面所受刨削力分力减小,导致合力减小。同时,由于针阀升程增加,针阀上升时间变化不显著。在组件下降阶段,柱塞上端面所受液压力减小,弹簧预紧力下降,作用在针阀锥面的刨削力分力减小,整体合力减小,针阀下降时间增加,喷油时间延长,喷油量增加。

2.1.2对喷油压力的影响

对于高压共轨喷油器而言,喷油压力跟发动机转速无关,喷油器的最小喷油压力取决于进油节流孔与回油节流孔的流量率以及控制柱塞的端面积等因素。同样由式(1)~式(5)可知,在组件的上升阶段,由于柱塞上端面液压力减小,弹簧预紧力下降,导致组件所受合力减小,喷油器的最小喷油压力减小,喷油提前。在组件下降阶段,由于组件所受合力减小,喷油器最小喷油压力减小,会出现喷油器针阀关闭延迟,导致喷油量增加,在压力波动下甚至出现喷油器漏滴现象[11]。

当喷油器喷孔个数与喷孔面积不变时,喷油器喷油量仅与针阀开启时间和喷油压力有关,其喷油量公式为

(6)

式中:n为喷油器的喷孔数量;Aμ为喷孔的有效面积;t1为喷油持续时间;P1为喷油压力;ρf为燃油密度,ρf=0.84 g/mm3。

由式(6)可知,当喷油器因精密偶件的磨损造成喷油压力与喷油时间都发生变化时,对应喷油量也会产生相应的变化。

2.2 喷油器精密偶件磨损对泄漏量的影响

偶件的磨损将导致偶件间隙增加,泄漏量增加。在工作过程中由于偶件间存在相对运动,故偶件间的泄漏属于压差流及剪切流的叠加。泄漏方程为[8]

(7)

式中:d为偶件直径;P为缝隙进出口压力差;μ为液体动力黏度;δ为同心圆环的半径间隙;l为缝隙长度;U为缝隙内外表面相对运动速度。

2.3 喷油器精密偶件间的泄漏与喷油量相关关系的理论分析

共轨管流出的高压燃油经喷油器内部油道进入盛油槽,燃油Q0的一部分通过针阀锥面进入压力室,再经喷孔进入燃烧室,另一部分QLeak则经偶件间隙的泄漏流入低压回路。流量方程为[12]

(8)

式中:VP为针阀座处容积;dVP/dt为针阀座处容积变化率。

由式(7)、式(8)可知,针阀偶件间隙增加造成泄漏量增加,因针阀座处体积及压力变化较小,泄漏量增加导致流入压力室的燃油减少,造成喷油量减少。

3 模型建立与试验验证

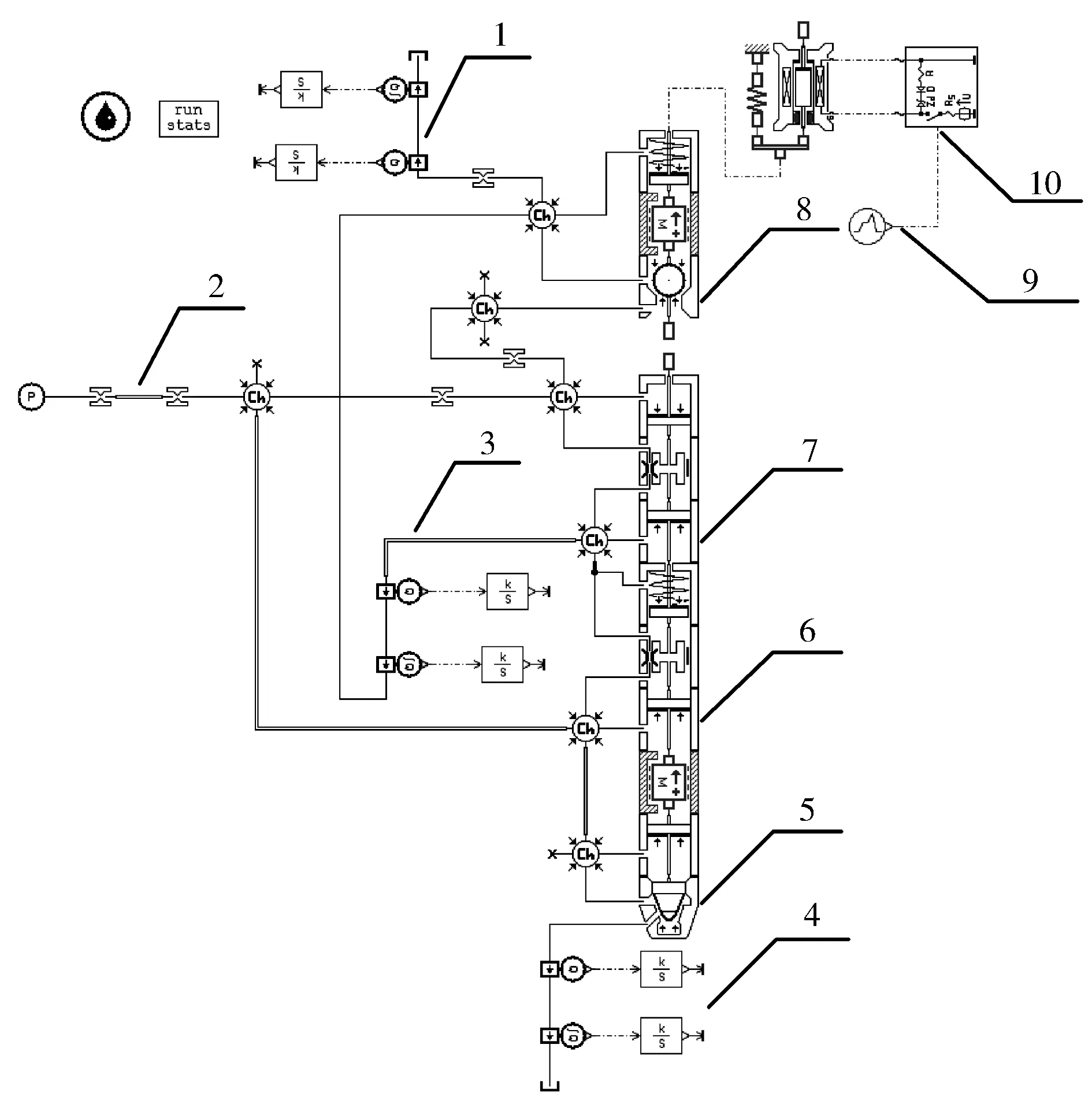

3.1 仿真模型的建立

本研究基于喷油器结构特点及工作原理,利用AMESim软件构建仿真模型(见图5)。根据模型及喷油器的实际情况建模时作以下假设:1) 忽略温度变化对燃油黏度及管路变化对喷油过程的影响;2) 忽略燃油的惯性,其流动考虑成一维非定常流动;3) 偶件间的磨损考虑成均匀周向磨损,因密封锥面的泄漏会直接影响喷油器的正常工作,故忽略密封锥面及球阀泄漏对整体泄漏的影响。

1—回油测量单元;2—共轨管;3—泄油测量单元;4—喷油测量单元;5—喷油嘴;6—针阀偶件;7—柱塞偶件;8—球阀;9—控制模块;10—电磁阀模块。 图5 喷油器仿真模型

3.2 试验的准备

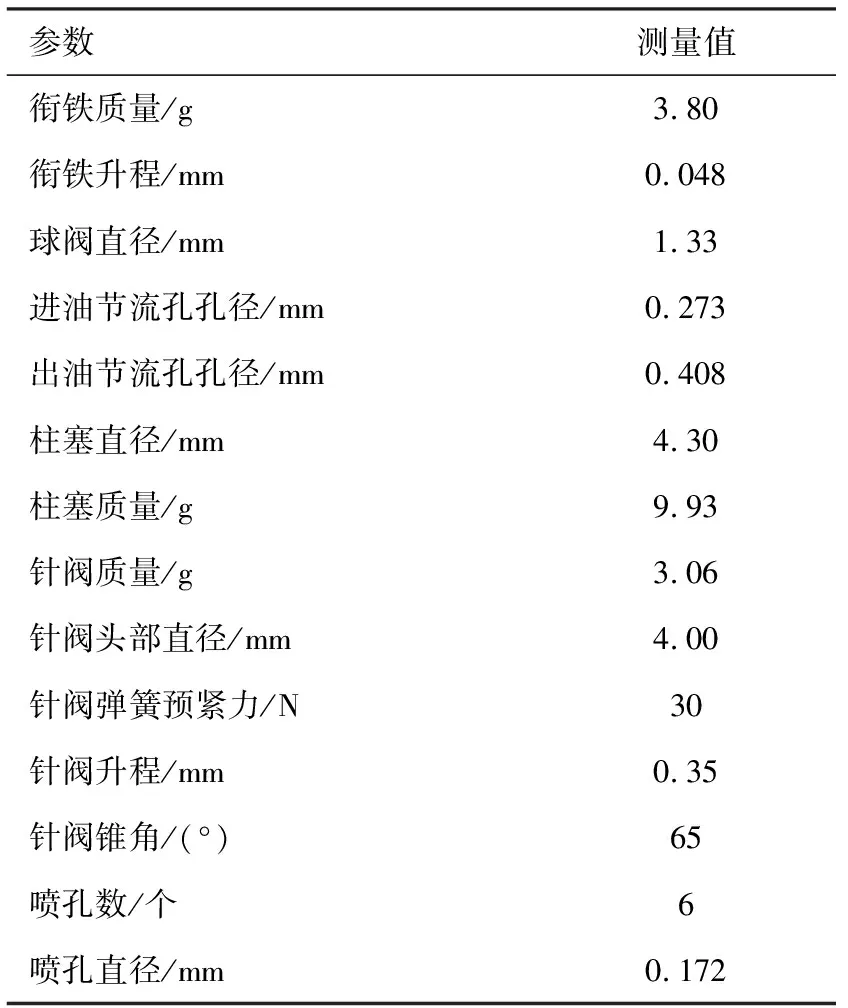

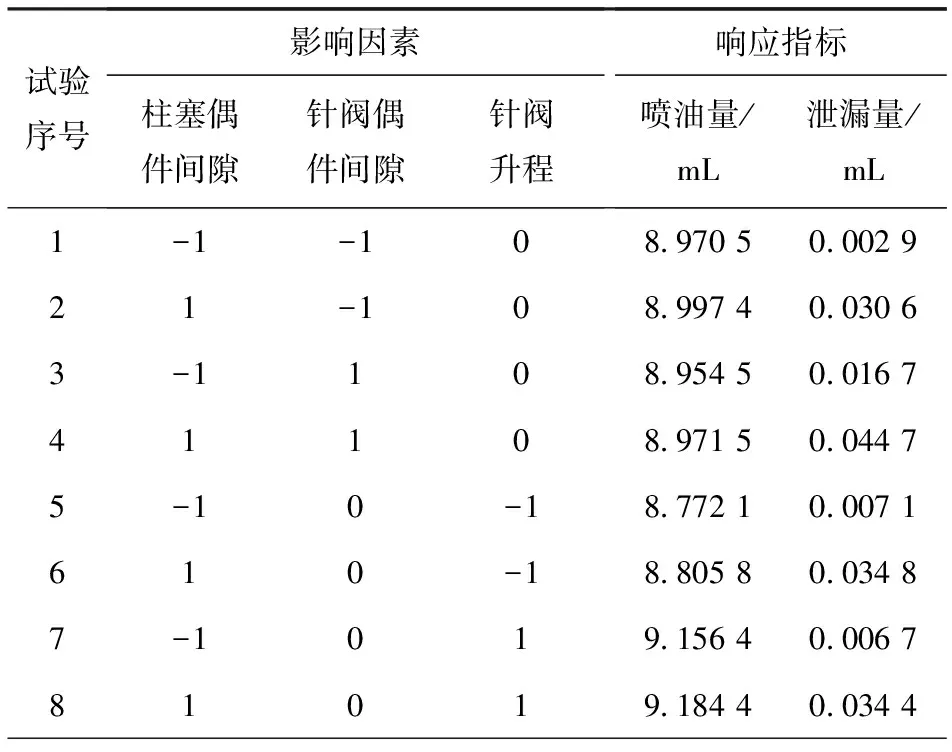

试验对象为博世CRIN2/3电磁式喷油器。通过sagon体式显微镜、电子百分表、工业CT等测量仪器及硅胶铸模法测得的喷油器相关结构参数如表1所示。在CRS-708高压共轨试验台基础上搭建试验台,其结构示意见图6。

表1 喷油器相关结构参数

1—控制面板;2—监控计算机;3—共轨管;4—数据采集系统;5—压力传感器;6—油压限制阀;7—传感器放大器(1);8—回油量传感器;9—电磁式喷油器;10—单次喷油量测量装置;11—油箱;12—传感器放大器(2);13—高压油泵;14—供油调节阀;15—联轴器;16—油泵试验台;17—电动机;18—变频器;19—控制系统。 图6 电控燃油喷射系统试验台结构示意

3.3 试验方法

3.3.1试验因素的选择

根据喷油器偶件磨损对喷油及泄漏影响的理论研究及实际采样测量发现,喷油器实际工作过程中柱塞偶件、针阀偶件以及针阀锥面属于易磨损结构。偶件的磨损导致偶件直径减小,偶件间隙增加。同时,针阀锥面的磨损造成针阀锥角增大,针阀升程增加,在早期磨损过程中三者呈现一定数量关系。CRIN2/3喷油器柱塞偶件间隙为3.00~6.00 μm,针阀偶件间隙为1.50~4.00 μm,针阀升程公差为±0.03 mm。故可将试验的因素及水平范围设为:柱塞偶件间隙3.00~6.00 μm,针阀偶件间隙1.50~4.00 μm,针阀升程0.32~0.38 mm。

3.3.2试验指标的选择

喷油器偶件结构参数的变化将引起喷油量与泄漏量的变化,喷油量直接影响柴油机的动力性与经济性。泄漏量是衡量喷油器密封性能的重要指标,泄漏量过大将进一步影响柴油机高压化的进程。故本研究以喷油量Q与泄油量QLeak作为试验指标。

3.3.3试验模型验证

试验台控制参数设置:轨压90 MPa,电机转速500 r/min,油温28.5 ℃,喷油次数100次,喷油频率10 Hz,设置喷油脉宽分别为0.2,0.4,0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0 ms,测取实际单次喷油量与回油量。在相同的控制参数下运行AMESim仿真模型,测取单次喷油量与回油量,通过试验数据与仿真数据对比(见图7)可知,试验数据与仿真数据对比误差控制在工程误差范围内,故该模型可行。

图7 试验数据与仿真数据的对比

3.4 仿真试验

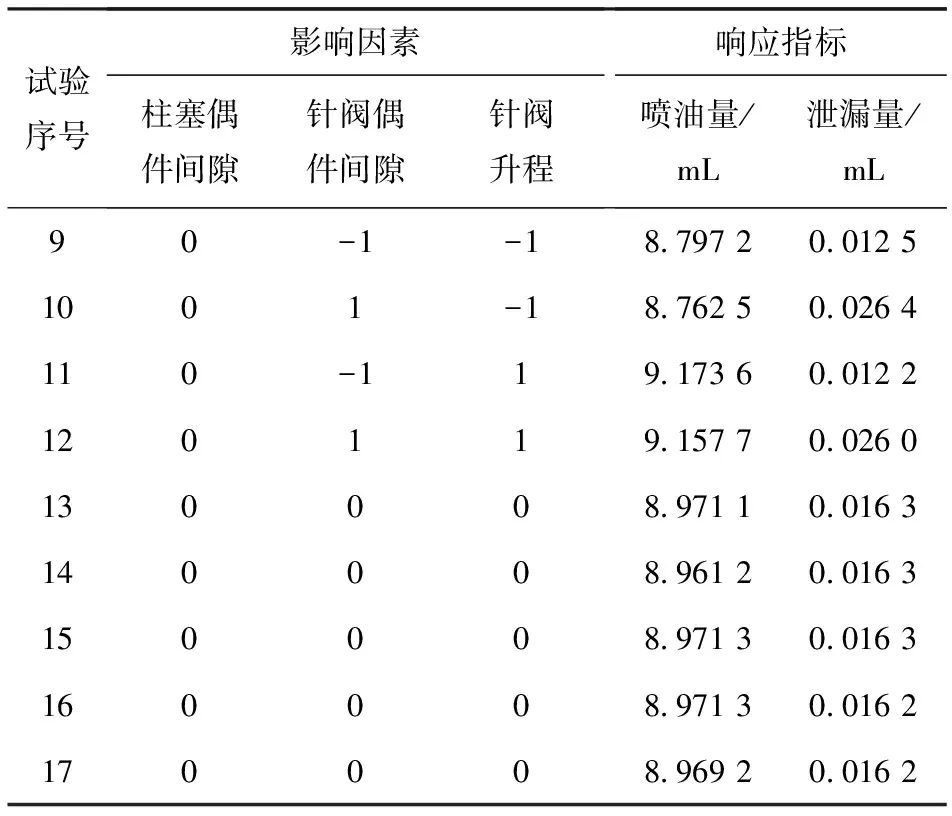

利用Box-Behnken响应曲面设计法探寻喷油器偶件结构参数变化对喷油量及泄漏量的影响。将仿真试验控制参数与试验台控制参数设置相同值,喷油脉宽为1.5 ms,测取100次喷油量与泄漏量作为响应指标。试验因素及水平见表2,试验方案及试验结果见表3。

表2 试验因素及水平

表3 试验方案及结果

续表

3.5 回归模型建立与检验

运用Design-Expert 8.0.6软件对试验结果进行多元回归拟合,构建喷油量、泄漏量与柱塞偶件间隙、针阀偶件间隙及针阀升程之间的二次多项式回归模型,回归方程为

Q=8.97+0.013X1-0.012X2+0.19X3-

0.002 46X1X2-0.001 428X1X3+

0.004 68X2X3+0.005 813X12-

0.001 144X22+0.005 093X32,

(9)

QLeak=0.016+0.014X1+0.006 958X2-

0.000 177 1X3+0.000 048 94X1X2-

0.000 004 115X1X3-0.000 002 625X2X3+

0.004 477X12+0.002 981X22+0.000 022 81X32。

(10)

式中:X1为柱塞偶件间隙;X2为针阀偶件间隙;X3为针阀升程。

试验结果的方差分析见表4。通过方差分析可知,喷油量和泄漏量的回归模型拟合度均是极显著的(P<0.000 1),且回归方程失拟不显著。剔除不显著回归项,保留显著回归项,在保证回归模型显著,失拟项不显著的情况下,对喷油量和泄漏量指标重新进行拟合,拟合方程如下:

Q=8.97+0.013X1-0.012X2+0.19X3+

0.005 813X12+0.005 093X32,

(11)

QLeak=0.016+0.014X1+0.006 958X2-

0.000 177 1X3+0.004 477X12+0.002 981X22。

(12)

通过对式(11)、式(12)回归系数的检验得出,影响喷油量的主次因素为针阀升程、柱塞偶件间隙、针阀偶件间隙,影响泄漏量的主次因素为柱塞偶件间隙、针阀偶件间隙、针阀升程。

表4 回归模型的方差分析

3.6 试验因素影响效应分析

喷油量与泄漏量是评价喷油器喷油特性与泄漏特性的重要指标,根据构建的喷油量与泄漏量回归模型,将其中一个因素置于零水平,绘制的等高线与响应曲面图见图8和图9。

图8 各因素对喷油量影响的响应曲面

图9 各因素对泄漏量影响的响应曲面

由图8a、图9a可知,当针阀升程位于中心水平(0.35 mm)时,随着柱塞偶件间隙及针阀偶件间隙的增大,喷油量逐渐增多,泄漏量增加较为显著。随着柱塞偶件间隙的增加喷油量增加,随着针阀偶件间隙的增加喷油量减少,而随着柱塞及针阀偶件间隙的增加泄漏量都呈现增加趋势。柱塞偶件间隙增加导致柱塞直径减小,作用在柱塞上端面的液压力减小,导致针阀开启提前,关闭延迟,针阀开启时间增加,故喷油量增加。由泄漏量方程可知,泄漏量与间隙的三次方成正比,间隙增加必然导致泄漏量增加。

由图8b、图9b可知,当针阀偶件间隙处于中心水平(2.75 μm)时,随着柱塞偶件间隙及针阀升程的增加,喷油量和泄漏量均逐渐增加。相对于柱塞偶件间隙而言,针阀升程对喷油量的影响较为显著。相对于泄漏量而言,针阀升程增加泄漏量增加,由于针阀升程增加,针阀开启时间增加,柱塞偶件、针阀偶件各自对应接触面全部接触时间减少,即缝隙长度相对减小,由泄漏量公式可知,缝隙长度减小泄漏量增加。由于针阀升程较小,故泄漏量增加较少。

由图8c、图9c可知,当柱塞偶件间隙处于中间水平(4.50 μm)时,随着针阀偶件间隙及针阀升程的增加,喷油量及泄漏量均逐渐增加。由图8c及针阀锥面处的流量方程可知,针阀偶件间隙的增加会引起喷油量减少,相对于针阀升程而言,针阀升程的增加将直接导致针阀开启时间增加,喷油时间延长,喷油量增多。同时,针阀升程对喷油量的影响较针阀偶件间隙显著。由泄漏方程可知,泄漏量与偶件间隙的三次方成正比,故针阀偶件间隙对泄油量的影响比针阀升程显著。

3.7 参数优化

当柱塞偶件间隙为3.00~6.00 μm,针阀偶件间隙为1.50~4.00 μm,针阀升程为0.32~0.38 mm时,采用多重响应法中的主目标函数法对影响因素柱塞偶件间隙、针阀偶件间隙、针阀升程进行优化。降低喷油器的泄漏量可以直接提高喷油效率,则在满足喷油量波动量小于国标的要求下,以泄漏量为优化指标,其目标函数及优化条件如下:

(13)

通过Design-Expert 8.0.6统计软件得到:当柱塞偶件间隙范围为3.00~3.07 μm,针阀偶件间隙范围为1.50~1.77 μm,针阀升程范围为0.32~0.38 mm时,可以达到较小泄漏量,约为0.003 mL。

4 结论

a) 随着喷油器精密偶件的磨损,针阀升程增加,组件运动形式发生改变,针阀开启时间变化,引起喷油量发生变化;偶件间隙增加导致泄漏量增多,且引起喷油量与泄漏量发生变化的主要因素为柱塞偶件间隙、针阀偶件间隙及针阀升程;

b) 喷油量、泄油量随着各参数的变化呈现差异性变化,其中,针阀升程为影响喷油量变化的最主要因素,柱塞偶件间隙及针阀偶件间隙次之;影响泄漏量的主次因素依次为柱塞偶件间隙、针阀偶件间隙、针阀升程,任意各因素之间的交互作用对喷油量及泄漏量的影响均不显著;

c) 通过多目标优化法得出:当柱塞偶件间隙范围为3.00~3.07 μm,针阀偶件间隙范围为1.50~1.77 μm,针阀升程范围为0.32~0.38 mm时,喷油量变化率均可以实现小于7%的国标要求,可以达到较小泄漏量,约为0.003 mL。