对于漆包扁铜线的一种二次增力切断机构研究

(西华大学 四川 成都 610039)

漆包线的线型种类繁多,所对应的切断机构也不尽相同,该企业现阶段所采用的切断方式主要问题在于其加工中有较大的振动和噪音,并且切断过程中所产生的毛刺可能会划破电枢绝缘纸进而导致电枢短路。下面针对这两个重要问题,分别展开讨论研究。

一、切口成形的分析研究

(一)四凌锥切口成形原理

四凌锥切口的形状可以有效的降低毛刺存在,也避免了扁线绕组对电枢绝缘纸造成损伤,其形状如图1所示。为了满足该企业产品的尺寸和形状需求,设计了一种米字型的切断刀,其形状如图2所示。其具体切断过程中,切断前夹紧漆包扁铜线一端,移动刀座上的成型切断刀,将漆包扁铜线向固定刀头进行挤压。当刀头压入一定程度时,扁铜线切口处的四棱锥形完全形成,扁铜线开始从两个四棱锥面的交汇处断开,完成了漆包扁铜线的切断。此时扁铜线和切断刀的状态如图3所示。其中A-A,B-B为不同的横截面,1,2为成型切断刀。

图1 图2

图3

(二)最大挤压力的确定

挤压力理论公式算法过于复杂繁琐,且准确度也无法得到验证[1],这里采用经验公式来计算挤压力大小:

P1=ρF=Z·n·σb·F

式中:P1为总挤压力,ρ为单位挤压力,Z为模具的形状系数,查阅参考文献[2],取Z=1.0;

n为挤压方式及变形程度修正系数,查阅参考文献,取n=3,σb为材料的抗拉强度,查阅机械设计手册得σb=220MPa;

为凸模工作部分有效面积,此处近似等于扁铜线左右两锥面面积,通过软件测量三维模型的尺寸得F=7.38mm2。

则最大挤压力:

P1=ρF=Z·n·σb·F=1.0×3×220×7.38=4078.80N

(三)最大切断力的计算

由于成形切断刀的刀刃成相互交错状态,并且刀刃具有倾斜角α=16°,最大剪切力则采用斜刃剪切力的计算公式:

F斜=Btτ-0.5B2τtanα

式中 B为材料的宽度,根据漆包扁铜线的规格及切断方式,取B=1.75mm;

t为材料的厚度,取t=3.0mm;

τ为材料的抗剪强度,查金属材料手册得τ=176MPa;

则有:F斜=Btτ-0.5B2τtanα=1.75×3×176-0.5×1.752×176×tan16°=923.56N

由于刀刃为交错布置,剪切时相当于两把斜刃同时工作,同时在实际工作中由于刀刃的间隙和磨损等引起剪切力的变化,计算时应增加安全系数约为1.3倍[3],则最大剪切力为

P2=1.3×2×923.56=2401.26N

因此最大切断力

P=P1+P2=4078.80+2564.07=6480.05N

二、机构增力分析

(一)机构的设计

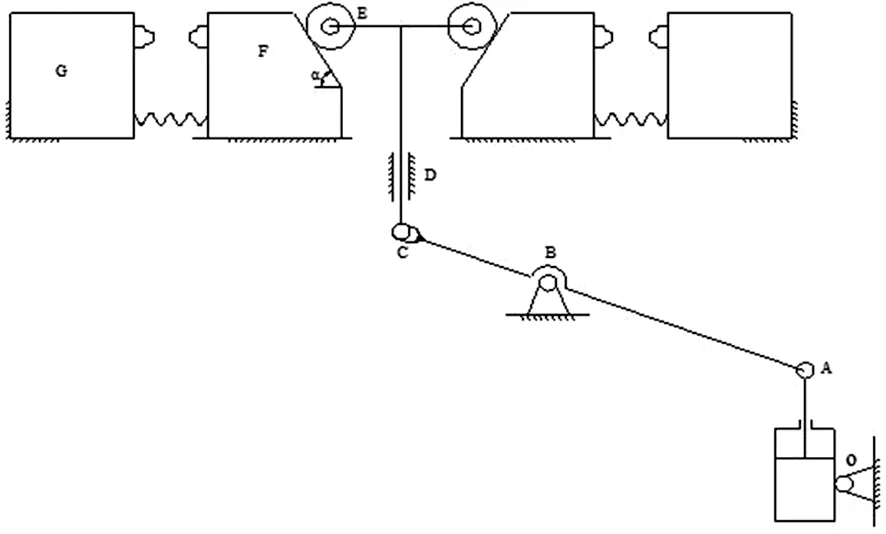

设计的切断机构运动简图如4所示。由机械自由度计算可知,该机构具有确定的运动。

图4

(二)计算单边水平输出力和气缸推力之间的关系

杠杆机构放大的理论增力系数i1取决于杠杆力臂之间的关系[4],根据上图得i1为

斜楔机构放大的理论增力系数取决于斜楔的倾斜角[5],根据上图i2为

i2=tanα

则总的理论增力系数

在实际过程中,杠杆机构和斜楔机构中各个转动副和滑动副之间由于摩擦原因,将会造成一部分能量损失。因此实际输出力常乘以机构的传动效率η,则单边水平输出力F0与气缸推力F1关系为:

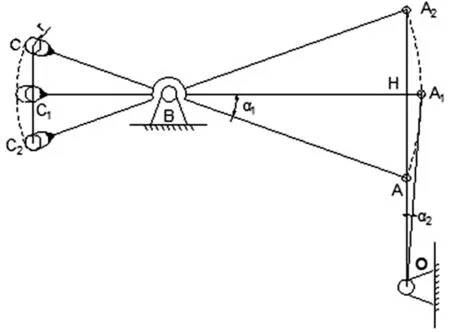

(三)切断机构的位移分析

切断开始时,杠杆AC与水平面具有一个倾角α1,此时拉杆上的圆柱销处于杠杆上的腰型槽的一个极限位置,然后在气缸的作用下杠杆两端点分别绕B点逆时针转动,拉杆竖直向下运动到杠杆上的腰型槽的另一个极限位置,杠杆两端的轨迹都为一端圆弧,此时拉杆的竖直位移为此处LCC2,气缸的最大摆动角度为α2,气缸的行程为LAA2。

图5

拉杆的竖直位移为LCC2,即滚轮沿斜面在竖直方向的位移为LEE1=LCC2。而刀座的水平位移L0和滚轮沿斜面下滑的竖直位移以及斜楔的倾斜角α有关,其中位移关系

L0=LEE1tanα

图6

三、气缸的选择

(一)气缸行程的确定

根据切断机构的设计尺寸得:刀座的水平位移L0=6.5mm,杠杆臂LAB=75mm,LBC=19.3mm,腰孔长度X=11.3mm,半径r=5mm,气缸支点到杠杆铰接处距离LOA=226.5mm,斜面倾角α=65°。

由图6可以得出滚轮的竖直位移

LEE1=L0tanα=6.5×tan65°=13.94mm

则拉杆的竖直位移LCC2=LEE1=13.94mm,根据图5可以得出气缸活塞杆的位移与拉杆的竖直位移关系为

从而计算出活塞杆位移LAA2=54.15mm,杠杆与水平面的初始角度α1=21.16°

气缸的行程一般要留有10~20的余量,避免活塞在较高运行速度下对气缸盖产生冲击。切断工程中气缸活塞杆的位移为54.15mm,则按照标准最终选取气缸行程为80mm。

(二)气缸工作时最大摆角

在ΔABH中,有

LBH=LABcosα1=75×cos21.16°=69.94mm

从而计算出气缸的最大转角α2,

则最大转角α2=1.143°

(三)气缸缸径的选择

根据漆包扁铜线的最大切断力和切断时弹簧压缩时的弹力可以计算出单边移动刀座的水平输出力F0,进而可以计算出气缸的轴向负载F1。

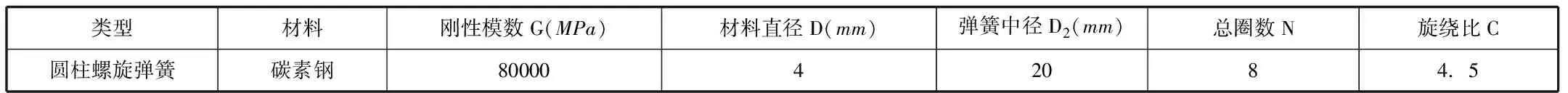

根据复位轴的安装尺寸和设计经验选择弹簧的具体参数如下方表格所示:

弹簧参数规格

根据弹簧的刚度系数公式

求得弹簧的刚度系数

则弹簧的压缩弹力

F2=K×L0=102.88×6.5=668.72N

可以计算出单边移动刀座的水平输出力F0

F0=P+F2=6480.05N+668.72=7148.77N

式中P为最大切断力,根据前文最大切断力公式得P=6480.05N

由于切断机构一次同时切断两根漆包扁铜线,因此根据前文单边水平输出力与气缸推力的公式可计算出气缸的轴向负载

气缸的理论输出力

式中β为负载率,一般选择为0.8。

则计算出气缸直径

式中P为气缸工作压力,根据切断装置工作环境,工作压力一般为0.4~0.6MPa。

考虑到气缸在实际工作中需要留有一定的工作余量,最终按照标准选定气缸的缸径为125mm。

(四)选定气缸系列

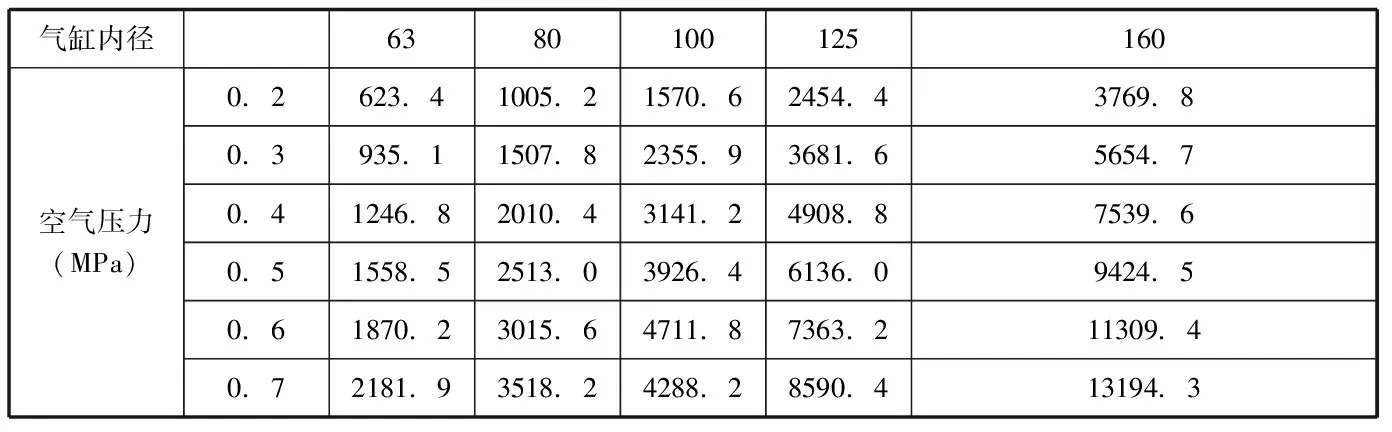

根据下方表格可得,空气压力为0.4MPa,缸径为125mm时,气缸的理论输出力为4908.8N。通过计算所得的气缸所需理论推力为3299.33N,因此所选气缸的输出力有一定的余量,能满足实际工作要求。

气缸内径6380100125160空气压力(MPa)0.2623.41005.21570.62454.43769.80.3935.11507.82355.93681.65654.70.41246.82010.43141.24908.87539.60.51558.52513.03926.46136.09424.50.61870.23015.64711.87363.211309.40.72181.93518.24288.28590.413194.3

(五)气缸附件的选择

SE系列气缸的安装形式有:基本型、前后固定型(LB)、前盖固定型(前法兰/FA)、后盖固定型(后法兰/FB)、摇摆式(TC)。气缸在工作过程中会绕着支架有一定角度的摆动,因此安装形式选定为摇摆式的中间耳轴型安装方式。

综合上述分析,选定气缸的最终型号为:SE-125×80-S-TC,缸径为125mm,行程为80mm,活塞附有磁石,安装类型为摇摆式的标准气缸。

四、整体机构的设计

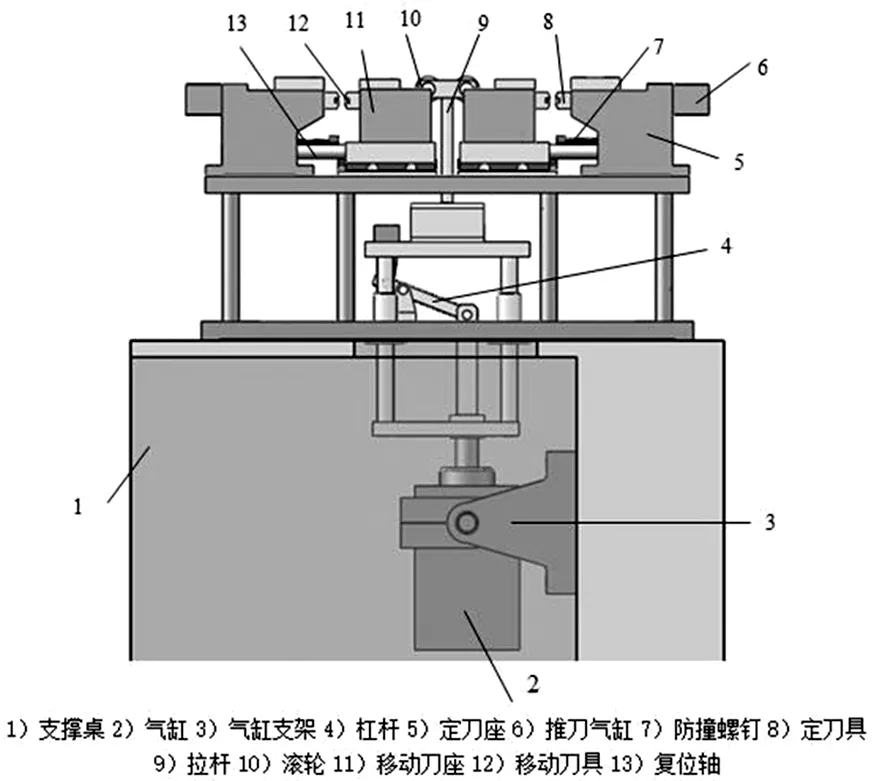

通过前面的计算工作,整体机构的设计如图7所示。

图7

该切断机构的特点为:

(1)采用斜面杠杆二次增力,大幅度的增加切断力,确保漆包扁铜线能快速切断;

(2)斜楔杠杆机构传动准确,运动平稳,工作时无冲击噪音产生;

(3)定刀座上装有防撞刀螺钉,用于移动刀座的限位及挡停,避免工作过程中发生撞刀现象,从而损害刀具;

(4)利用成形切断刀切断,使切口形状满足四棱锥状要求,避免了二次加工处理和毛刺的产生。