细颗粒蓝色氧化钨制备工艺研究

余春荣,谢中华,徐 双,陈 亿,黄 亮

(江钨世泰科钨品有限公司,江西 赣州341000)

0 引言

钨是重要的战略资源,因其具有熔点高、硬度大、延性强、耐磨和耐腐蚀等优良性能而得到广泛应用[1]。

氧化钨是钨工业领域里一种极其重要的中间产品,作为氧化钨的下游产品钨粉,其粒度大小很大程度上受到上游产品氧化钨的影响,即氧化钨的粒度越细,则氢还原得到的钨粉粒度也越细[2-4]。随着材料科学技术的发展,硬质合金、钨制品、喷涂材料、电子材料等对原料钨粉、碳化钨粉不断提出新的要求。实践证明,较细的钨粉能大幅度提高钨丝的各项性能,并能增强钨基细晶粒硬质合金的硬度、强度、韧性和耐磨性。因而,超细钨粉的制备一直受到世界各国的普遍关注。由于氧化钨粉对下游产品钨粉、碳化钨粉的遗传性,客户的需求方向也发生转变,对细颗粒的氧化钨粉需求越来越多,研究超细氧化钨粉的制备变得相当重要。

工业上氧化钨主要有两种制备方法,一种是APT(仲钨酸铵)煅烧法,一种是钨酸煅烧法。超细氧化钨的制备已有一些研究,魏少红[5]将一定量的钨酸铵(NH4)2WO4放在马弗炉中于600℃下煅烧3 h,得到了平均粒径为72 nm的WO3粉末。魏小兰等[6]采用微乳液法在水溶液中合成了100~230 nm的WO3颗粒悬浮乳液。赵放等[7]将H2WO4溶于含氨的碱性水溶液中,用超声喷雾热转换装置制备了纳米级WO3非晶态粉末。刘新锦等[8]以Na2WO4为原料,加入盐酸制成溶胶后,再加入十六烷基三甲基溴化铵表面活性剂,得到凝聚体,干燥、煅烧后得到31~45 nm的WO3粉末。李建辉[9]采用APT热离解-浸出-喷雾干燥-AMT(偏钨酸铵)煅烧制备超细WO3,可制得BET粒度为75 nm的WO3粉末。但以上文献介绍的超细WO3粉末的制备方法均局限于实验室阶段,还未实现产业化。

在生产实际中,基本都是采用APT煅烧法制备氧化钨,根据生产经验,当APT粒度在30~50μm时,制得的氧化钨粒度在20μm左右,实际生产中APT的粒度往往还高于50μm,煅烧生产的氧化钨大都用以生产中粗颗粒的钨粉碳化钨粉[10]。因此,本研究的目的是找到一种适合工业化生产的工艺方法,由APT制取细颗粒蓝色氧化钨,可满足生产FWC04-06碳化钨粉的原料需求。

1 试验部分

1.1 试验原理

由于APT对氧化钨的粒度遗传性,很难通过APT直接制取细颗粒的氧化钨。王雪晴等[11]对APT的热分解过程进行了研究,揭示了APT在380℃以下热分解过程先后经历了失去结晶水、失去NH3形成无定型化合物(可能为AMT或者非晶态的ATB铵钨青铜)、形成(NH4)xWO3系列的ATB产物等过程。游峰[12]以偏钨酸铵AMT为原料,采用喷雾干燥得到非晶态的AMT粉末,然后在450℃条件下煅烧得到WO3,再在氢气气氛下一步还原制备了超细钨粉。根据以上文献及理论分析,笔者推断,通过先对APT进行低温热分解,得到非晶态的无定型化合物,这种无定型化合物的粒度相对APT而言得到细化,再对无定化合物进行煅烧,可以获得细颗粒的蓝色氧化钨。

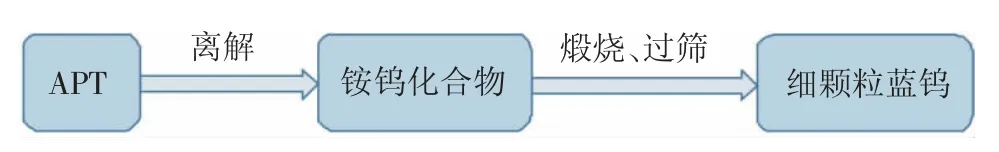

因此,本试验创新地提出一种工业制备细颗粒蓝色氧化钨的研究思路,即先在低温下(<500℃)对APT进行热分解(离解),APT在此温度下脱去部分的氨和水,得到铵钨化合物,并且粒度发生细化,再用变细的铵钨化合物进一步煅烧得到细颗粒的蓝色氧化钨。图1为设计的工艺试验流程图。

图1 工艺流程图Fig.1 Process flow chart

1.2 原料及性能

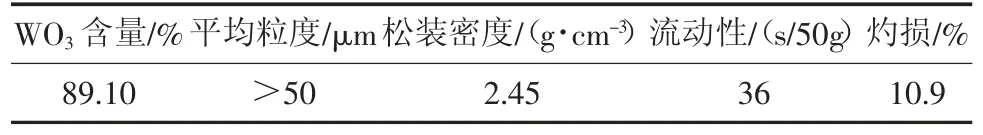

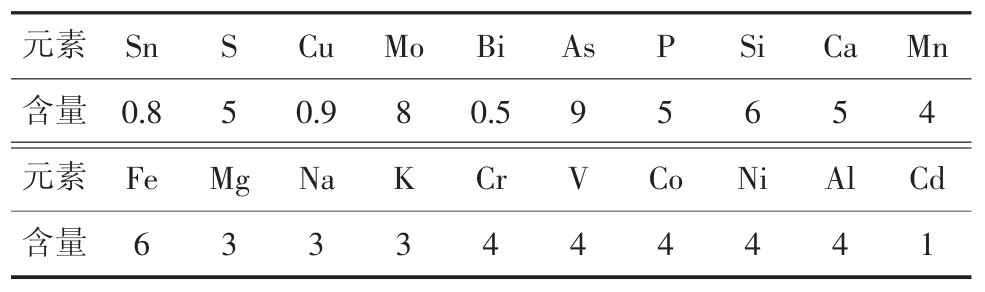

原料为APT,分子式为(5NH4)2O·12WO3·5H2O。APT的WO3含量及物理性能见表1,其杂质元素含量见表2。

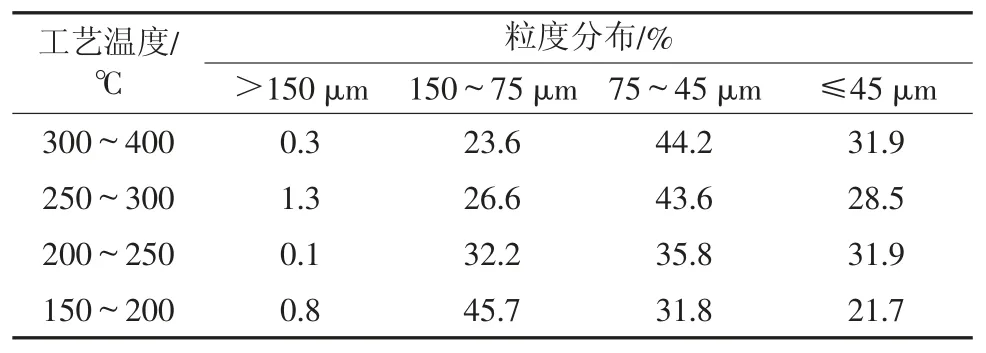

表1 APT的WO3含量及物理性能Tab.1 WO3 content and physical properties of APT

表2 APT中杂质元素的含量 ×10-6Tab.2 Content of impurities in APT

1.3 试验过程

2 试验结果与分析讨论

2.1 离解工艺参数的影响

离解过程的工艺参数主要有离解温度,炉管转速,进料速度和负压,负压主要保证把离解产生的水分和少量的氨气吸走,在这个过程中有少部分的APT(或铵钨化合物)也会被吸到回收液中,负压越大,被吸走的APT(或铵钨化合物)越多,为了保证产品的直收率,根据生产经验,将负压设定为(0.5~0.8)×104Pa。

2.1.1 炉管转速对离解效果的影响

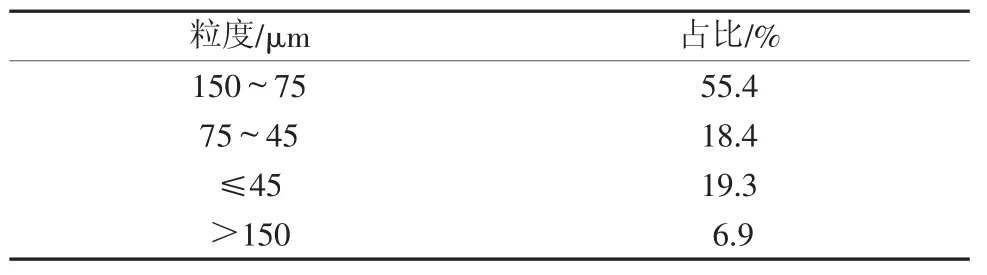

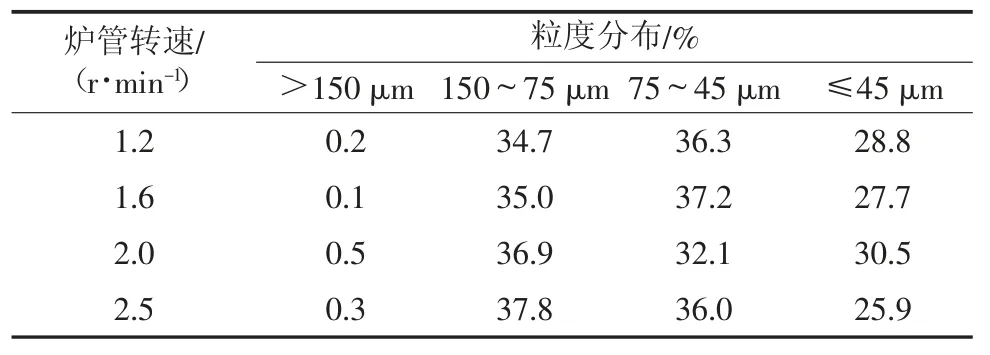

原料APT的粒度分布见表3,固定离解温度在200~300℃,进料速度为225 kg/h,研究炉管转速对离解效果的影响,结果见表4。

表3 原料APT的粒度分布Tab.3 Particle size of raw material APT

表4 不同炉管转速下APT的离解效果Tab.4 Dissociation effect of APT at different furnace tube rotations

根据表4中数据可以看到,炉管转速对离解效果影响不明显,炉管转速减慢,意味着离解时间增长,离解效果略有上升,但是同时产量也随之下降。综合考虑,选择炉管转速为2.0 r/min。

2.1.2 进料速度对离解效果的影响

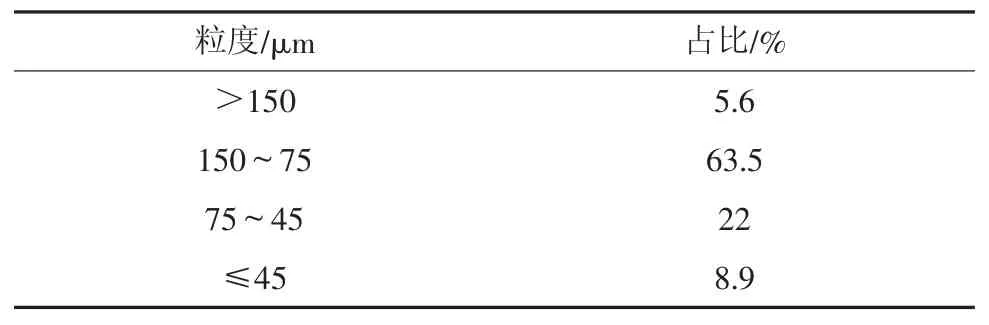

原料APT的粒度分布见表5,固定离解温度在200~300℃,炉管转速为2.0 r/min,研究进料速度对离解效果的影响,结果见表6。

试验通过控制给料螺旋电机频率调节进料速度,进而根据不同频率下APT的投入量及所需时间来计算进料速度。理论上,进料速度越慢,在炉管内料层越薄,反应越充分,离解效果越好,离解得到的铵钨化合物越细。生产试验中,由表6中数据可以看到,在一定范围内,进料速度对离解效果的影响并不明显,离解得到的铵钨化合物筛分结果相差不大。因此,进料速度不宜太慢,这样会降低产量,增加能耗,故选择进料速度为225 kg/h。

表5 原料APT的粒度分布Tab.5 Particle size of raw material APT

表6 不同进料速度下APT的离解效果Tab.6 Dessociation effect of APT at different feed speeds

2.1.3 离解温度对离解效果的影响

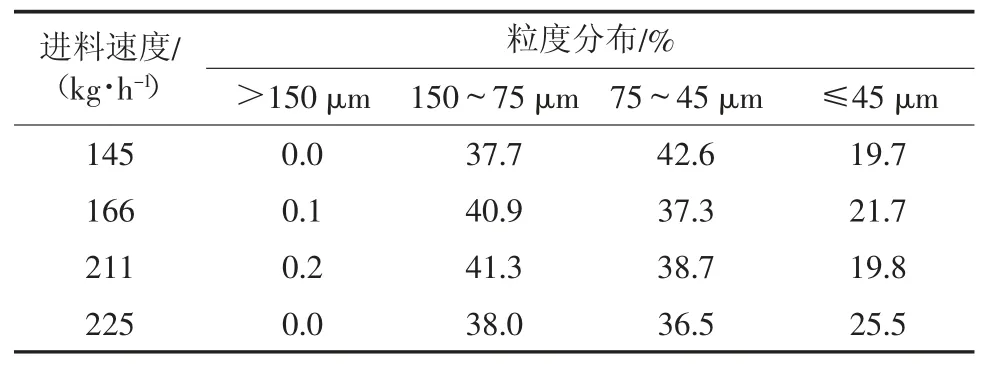

原料APT的粒度分布见表7,固定炉管转速为19 Hz(2.0 r/min),进料速度为225 kg/h,试验研究了不同温度下APT的离解效果,结果如表8。

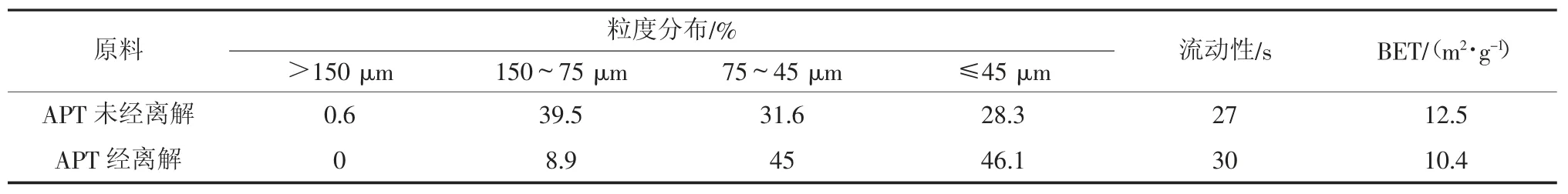

由表8可见,离解温度对离解效果的影响较大,随着离解温度的升高,离解得到的铵钨化合物越细,离解效果越好,但离解温度太高,后面煅烧得到的蓝色氧化钨流动性差、比表面积小,将对后续钨粉的生产带来不利影响。因此,在实际生产中离解温度选为200~300℃比较合适。

表7 原料APT的粒度分布Tab.7 Particle size of raw material APT

表8 不同温度下APT的离解效果Tab.8 Dessociation effect of APT at different temperatures

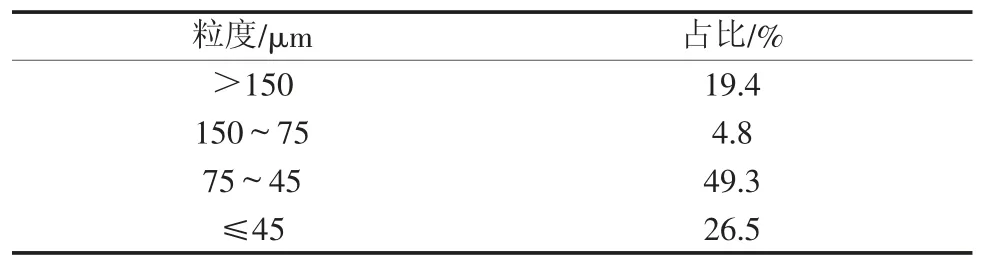

2.2 煅烧结果对比

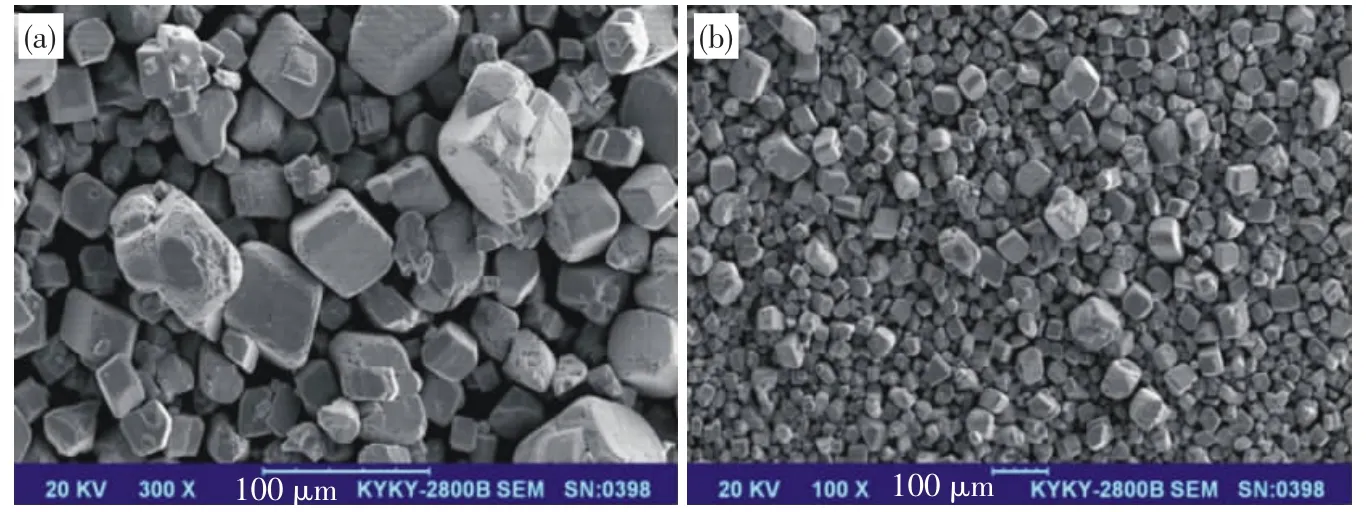

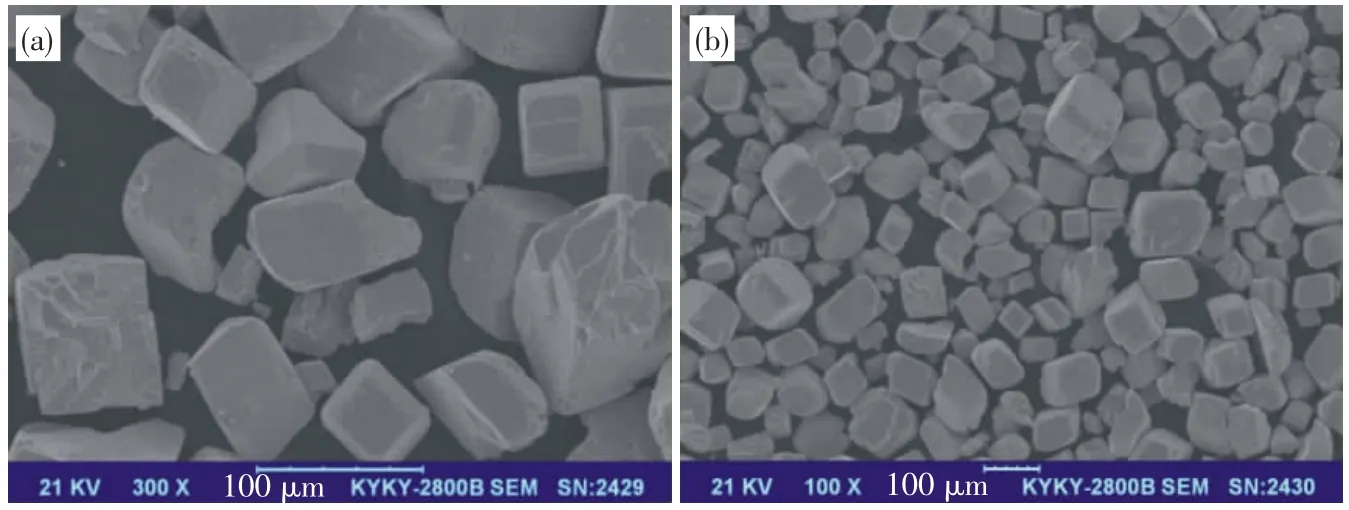

煅烧已有较稳定的工艺参数,按照已建立的工艺参数,取经200~300℃下离解的APT和未经离解过的APT,在相同的条件下煅烧(炉管转速为16 Hz,进料速度为200 kg/h,煅烧温度600~750℃),原料APT的粒度分布见表9,得到的蓝色氧化钨物理性能见表6,晶型晶貌分别见图2和图3,前述分析数据由振筛机(XSZ-200,南昌市恒业矿冶机械厂),霍尔流速计(HYL-102,丹东市皓宇科技有限公司),氮吸附仪(TriStar II 3020,Micromeritics Instruments Corporation),扫描电镜(KYKY-2800B,北京中科科仪股份有限公司)分析得到,由于在离解过程并未引入其他化学元素,故氧化钨的化学元素可参考原料APT的分析结果。

从试验结果看,如表9中筛分数据及扫描电镜图2、图3都表明经离解过的APT煅烧得到的蓝色氧化钨粒度明显变细。同时,由于离解过程改变了APT的物理化学性质,破坏了APT的完好性,经离解过的APT煅烧得到的蓝色氧化钨流动性和比表面积略有下降,因此,如前所述,离解温度不宜过高。

表9 经离解过的APT和未经离解过的APT煅烧成蓝色氧化钨的结果对比Tab.9 Comparison of blue tungsten oxides prepared from dissociated apt and undissociated apt calcination

图2 经离解过的APT煅烧得到的蓝色氧化钨扫描电镜图Fig.2 SEM images of blue tungsten oxide obtained by dissociated APT calcination

图3 未经离解过的APT煅烧得到的蓝色氧化钨扫描电镜图Fig.3 SEM images of blue tungsten oxide obtained by undissociated APT calcination

3 结论

通过对APT经氧化气氛下低温预处理再煅烧生产蓝色氧化钨的试验研究,可以得出以下结论:

(1)与APT直接煅烧生产氧化钨相比,APT在合适的工艺参数下离解,得到铵钨化合物,离解过程中APT的粒度发生细化,铵钨化合物进一步煅烧可获得细颗粒的蓝色氧化钨。

(2)炉管转速、给料速度和离解温度对APT的离解效果均有影响,其中离解温度对离解效果的影响最大。

(3)综合离解效果、对蓝色氧化钨物理性能及产量的影响,得到了合适的APT离解工艺参数:炉管转速为2.0 r/min,进料速度为225 kg/h,离解温度200~300℃。