浅谈装配式建筑质量管控要点

王 飞,王 龙,马文文,吕雪源

(中建一局集团建设发展有限公司,北京 100102)

0 引 言

近年来,随着建筑行业的不断进步与发展,国家对装配式建筑的推广力度也在逐步增强;随着相关政策的颁布,各地政府、开发商、施工单位对建筑工业化的关注度迅速提高。据不完全统计,截至 2018年,装配式建筑占新建建筑面积的比例已经达到20 %以上。绿色、低碳、节能、环保的装配式建筑已经成为了国家未来建筑行业发展的必然趋势。

相对于传统现浇施工的建筑产品,质量是装配式建筑的主要优势,但高质量建筑成果的获得,需要有针对性的质量管理手段和措施作为保障。目前,我国装配式建筑的整体水平相对于发达国家仍处于初级阶段,随着装配式建筑数量的不断增加,在追求高效的大市场环境下,建造过程中的质量需要引起重视。装配式建筑采用工厂预制、装配式施工的方式,在预制构件深化设计、生产及现场安装各阶段的质量控制都与传统现浇施工方式有着诸多不同,现基于多个装配式建筑的工程实践,针对装配式施工特点,对设计、生产、安装环节的质量管理要点进行梳理。

1 质量管理体系

传统现浇工程通过分项工程进行质量把控。设计与现场施工的质量把控分开,甚至施工里面很多分项工程质量把控也是单独进行的。而装配式建筑的质量管理思路是从设计、生产到现场安装的系统性管理,每个环节都存在着重要的关联。这种贯穿全过程的质量管理模式是装配式建筑独有的质量管理体系。

1.1 质量管理概况

装配式建筑的质量管理应是系统化的管理体系,不同于传统现浇结构的主要原因在于:装配式建筑是一个从设计到施工节节相扣的体系,其中任何一个环节都会直接影响到最终的工程质量,一块预制构件最终安装的成功与否,与设计阶段是否合理,加工阶段是否存在误差,安装阶段是否测量准确都有密切的关系[1]。

以北京市为例,截至 2018年北京市政府推出了 26 本装配式建筑施工的相关规范。与此同时,全国范围内也在大力推广实施指导意见,细化了具体的推进措施及施工质量管理措施,相关的技术标准体系不断完善,已完成 30 余项装配式建筑关键技术和成套技术的研发工作。

1.2 新型质量管理理念及方法

装配式建筑质量管理需要从多方面出发,进行统筹化管理,主要分为深化设计阶段的质量管理、构件加工阶段的质量管理、现场施工阶段的质量管理三大项。装配式建筑是设计阶段直接决定工程施工阶段最终的质量,因此装配式建筑的质量管理是全过程的一体化管理思路,区别于传统现浇结构仅对现场施工阶段的管理模式进行把控[2]。

2 深化设计阶段管理重点

深化设计是连接结构设计和生产、安装的重要环节,对装配式建筑的适用性和安全性有着重大影响。深化设计包括计算校核、专业综合、连接节点设计、措施性预留预埋件设计、碰撞检查等内容。

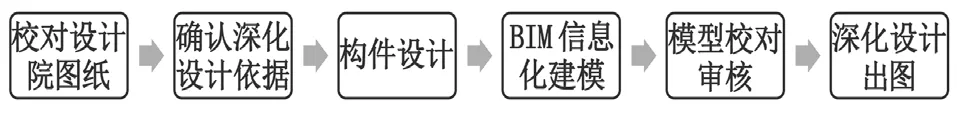

采用 BIM技术进行深化设计的基本管理流程如图1所示。

图1 预制构件深化设计基本流程

在深化设计阶段,主要的质量管控点包括:连接节点设计应进行生产、施工单位的多方沟通,好的连接节点可以做到利于精确定位、便于施工;采用三维模型设计,进行碰撞检查的工序必不可少,直接影响构件的生产和安装质量;对措施性埋件进行各工况的计算校核,例如脱模工况下的吊装埋件受力计算等。具体深化设计流程中的质量管控如下。

2.1 校对设计院图纸及确认深化设计依据

深化设计是对各专业设计图纸的信息整合、二次设计,在深化设计之前,需要充分了解原建筑设计、结构设计、机电设计等,并发现原设计图中存在的设计问题,与各专业设计及时沟通解决问题。设计不合理之处例如节点位置钢筋套箍与实际施工顺序不符,需要及时与设计沟通,否则可能会造成安装阶段无法施工的严重情况。同时,对所依据的规范、标准、图集进行再次确认,明确深化设计依据,统一设计标准,从而避免出现同一工程设计标准不同的现象。

2.2 构件设计及BIM信息化模型

建筑工业化深化设计的核心是预制构件的设计,预制构件设计工作的基础是构件的拆分,构件拆分的核心是构件连接节点的设计。在拆分与节点设计的时候需要考虑到后期预制构件生产阶段的合理性和安装阶段是否易拼装等问题,保证“少型号、多组合”的拆分原则。然后,结合建筑、结构、水、暖、电五个专业的最终图纸,对模型进行深化设计,其重点在于将各专业信息集成在BIM模型中,使模型具有全套准确的信息[3]。

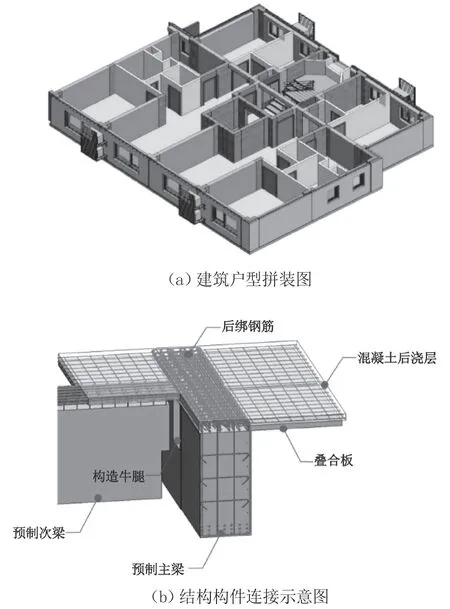

如图2所示,BIM是可以直观地表达户型结构及节点的三维形式。通过BIM建模的信息化,使用者及展示者可以更加形象地给客户表达自己的想法并且有利于解决节点及细节上产生的问题。

图2 BIM模型及节点模型

2.3 模型校对审核及深化出图

建模完成之后,综合考虑各专业条件,对钢筋排布、洞口尺寸和位置、预留预埋进行统筹协调设计,检测无误后方可进行出图工作。采用三维模型可视化深化设计技术,无需人工进行空间想象即可保证出图的准确性,提高了深化设计质量[4]。

如图3所示,通过信息化模型设计者可以非常直观地获得所有设计信息,大大简化了设计工作的难度,并且生产者也可以基于可视化的模型信息更加准确地把握构件的真实状态而非对着2 D图纸加以想象。

图3 基于BIM技术的预制构件深化图纸

3 构件生产阶段管理重点

预制构件工厂生产阶段作为建筑工业化质量管理的中间环节起到非常关键的作用,该阶段需要注意的重点较多,难度较大,应作为重点环节特别关注。

3.1 预制构件生产工艺及构件模具

预制构件的生产工艺作为所有生产工作的前提条件,需要认真考察工厂的实际生产状况及设备情况,然后做出合理的评估。根据生产场地条件、构件类型、生产规模以及预制构件生产方式分为固定台座法、自动化生产线两种。固定台座法适合生产较为复杂的构件,质量把控较为严格,工人的实际水平是影响质量的关键因素。自动化生产相对更加适合生产较为简单、可成批生产的构件。其关键质量因素在于机械设备的可靠程度。此外,模具开模作为影响构件加工质量的直接因素,应在构件生产前检查模具尺寸、接缝严密程度、表面洁净度和平整度,进而保证构件生产质量[5]。

3.2 原材料质量把控

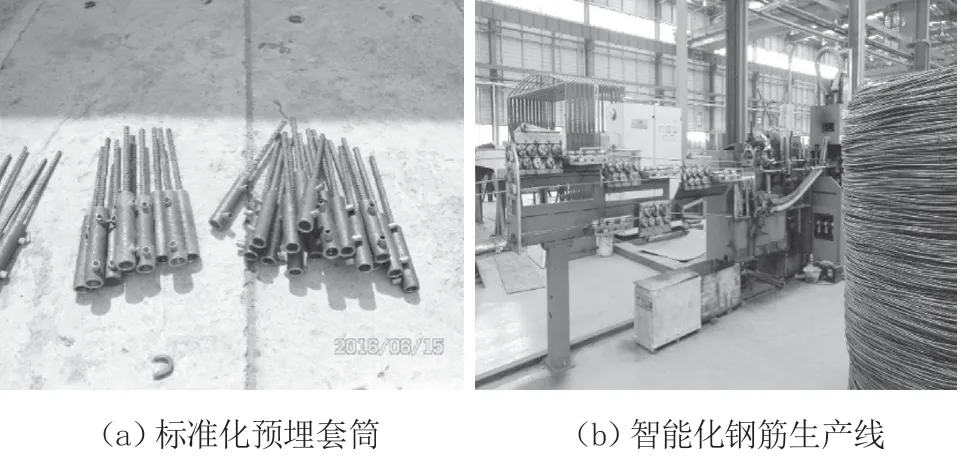

原材料质量把控主要包括混凝土原材、钢筋、连接件、预埋件等主要材料(见图4)的质量检测,应要求构件厂提供上述材料的产品合格证、自检及第三方检测报告。原材料与预制部件在使用前应进行性能检测(包括自检和第三方复检),检测项目应包括产品的品种、规格、生产批次、外观、生产厂家等,且检测数量和项目应符合国家现行标准的有关规定,经检测合格后方能使用。

图4 预埋套筒及钢筋

3.3 生产过程质量把控

预制构件生产阶段作为整个工厂生产过程的核心环节需要重点关注。

1)打灰前的隐蔽验收包括钢筋笼尺寸、钢筋规格数量、出筋位置和长度,埋件规格和位置、保护层厚度。从构件图纸审核开始,确保加工的构件与图纸一致,之后进行钢筋埋设作业,钢筋骨架尺寸应准确,钢筋规格、数量、位置和连接方法等应符合国家有关标准规定和相关图集要求。保护层垫块应根据钢筋规格和间距按梅花状布置,与钢筋网片或骨架连接牢固,保护层厚度应符合国家现行标准和设计要求,检测无误后方可进行混凝土浇筑工作。

2)打灰后重点检查构件表面裂缝、气孔,掉角,埋件位置和瓷砖排布情况等。浇筑混凝土时应充分振捣,并且提前预留相应的混凝土试块,以供后期试验检测。最终预制构件经过充分养护之后方可脱模起吊,脱模后注意检测构件各部位是否完整,是否存在脱模损伤等质量缺陷,确认无误便可将构件运至堆场做发货前准备。

3)出厂前结合面质量处理。对构件叠合面的浮浆进行处理,以免降低现浇混凝土和预制构件的黏结力,影响结构性能。

3.4 预制构件存放与运输

构件成品应按合格区、待修区和不合格区分类堆放,并对各区域设置醒目标识。预制构件应根据其形状选择合理的堆放形式。如墙板类构件宜采用立放式,并宜采取对称立放,构件与地面倾斜角度宜大于 80°,堆放架应有足够的刚度、承载力和稳定性,相邻堆放架宜连成整体;叠合板、预制楼梯等水平构件宜采用平放,搁置点一般可选择在构件起吊点位置或经验计算确定弯矩最小部位,每层构件间的垫块应处于同一垂直线上,堆垛层数应根据构件自身荷载、地基、垫木或垫块的承载能力及堆垛的稳定性确定,例如叠合板堆放不宜多于 6 层,上下层垫木应在同一条竖直线上。

构件运输前应制订预制构件的运输计划及方案,并进行实际路线踏勘。构件运输的总高度不宜超过 4.5 m,总宽度不宜超过运输车辆的车宽;超高、超宽、形状特殊的大型构件的运输和码放应采取质量安全保证措施[6],如图5所示。

图5 构件堆放及运输

4 现场施工阶段管理重点

预制构件现场安装阶段作为整个装配式建筑的最终环节,是质量管理体系里最重要的环节,该环节从组织分工到最终的成品保护阶段都直接影响着装配式建筑的质量。

4.1 管理人员体系

预制构件现场管理的分工可划分为:生产系统、技术系统、商务系统三个部分。其中生产部分需要对构件的完成时间负责,根据现场实际施工进度,编制各种构件的进场计划,对构件使用部位及进场时间负责;最后,完成构件的安装工作,对构件安装质量、灌浆质量等负责。技术系统工作需要对图纸内容、施工节点等进行审核,对构件总生产数量负责;另外需要解决施工现场的各项技术问题,牵头进行专业技术培训,随时抽查现场施工情况,对是否按既定方案施工进行实时监测。商务系统(物资部)则需要将确认完毕的总生产计划及工程部进场计划下发构件厂,约束构件厂生产数量及完成时间。商务系统是项目对构件厂下达构件生产、运输等指令的唯一出口,需要对所有进出的预制构件负责。

4.2 现场安装质量把控

预制构件现场安装质量把控关键点主要在于构件吊装时的精度质量控制以及灌浆封堵时的质量控制。在吊装过程中,构件从起吊开始便要注意起吊时的吊装质量,以免发生磕碰而损坏构件;在落钩就位时,需要专业吊装工人配合微调,精准地将构件落在控制线范围内,随后进行支撑搭设,水平垂直度调整工作,以保证装配式结构的精度质量。吊装部分完成后经过相应的检查记录后,便可进行灌浆封堵作业的准备工作,包括清理插筋表面浮浆、灌浆料搅拌等,重点需要关注灌浆料的水灰比、搅拌时间(从加水搅拌到灌浆完成不宜超过 30 min),必须保证每一个灌浆套筒充分灌满密实,不得出现漏灌、错灌现象,必须对每一个灌浆的节点进行记录跟踪质量把控(见图6)。

图6 构件安装及灌浆

套筒灌浆检测方法:目前,上海行业内提出了几种套筒灌浆饱和的检测方法,基本分为 3 大类。

1)预埋检测方法:预埋传感器法、预埋钢丝拉拔法等。

2)无损检测方法:超声波、冲击回波、X射线、工业CT等。

3)局部破损检测方法:钻芯法(完全破损)。

套筒灌浆检测方法不是常用技术手段,可以用于质量抽检环节。保证灌浆质量主要依靠严格执行操作流程、落实精细化管理。

4.3 成品保护

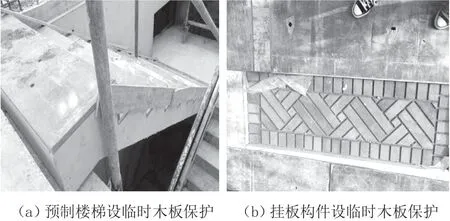

成品保护作为质量管理体系的最后一个环节,仍然不可忽视。预制构件由于工厂预制过程较为严格,如施工完毕后发生二次磕碰,现场很难修补到位,此外多数预制构件存在预留预埋管线接口、外饰面石材等较为容易产生损伤的位置。因此,施工完毕后预制现场应该及时清理安装设备及支撑设备等,做好预留预埋接口保护等工作。以预制楼梯、预制挂板构件为例,成品保护措施如图7所示。

图7 楼梯保护及外挂板保护

5 结 语

基于装配式建筑质量管控要点的梳理与解析,并针对工程实际质量保障措施进行总结,实现了装配式建筑施工全过程的质量管理体系建立。但是由于目前国内装配式建筑在住宅中应用比较广泛,在公建、厂房、体育场馆类建筑中的应用还未形成规模化,其质量管控重点还处于“个性化”状态,质量管理体系还需要大量工程实践进行完善。