铝合金搅拌摩擦焊在NASA的研究与应用

于海静 白志富 王国庆 赵衍华

铝合金搅拌摩擦焊在NASA的研究与应用

于海静1白志富2王国庆2赵衍华1

(1.首都航天机械有限公司,北京 100076;2.中国运载火箭技术研究院,北京 100076)

概述了美国NASA航天铝合金及其焊接技术的研发历史和发展历程,详细介绍了当前主流先进焊接技术——搅拌摩擦焊的研究进展以及在Ares、Delta、SLS等典型型号中的应用现状,可为我国航天铝合金焊接技术的发展与应用提供有益借鉴。

NASA;铝合金;焊接技术;搅拌摩擦焊;火箭贮箱

1 引言

航天运载器是人类开展深空探测和建设空间站等任务的交通工具,其性能和可靠性是完成太空探索的必要保证。随着航天任务的多样化,对航天器的材料和制造工艺提出了更高要求。铝合金具有重量轻,比强度和弹性模量高,耐腐蚀性好,疲劳裂纹延展性好,并且具有良好的焊接性等特点,是宇航工业应用最为广泛的金属结构材料。焊接作为航天器制造最主要和最重要的加工工艺之一,在航天制造领域起到举足轻重的作用。铝合金结构材料的焊接一直是航天制造领域的核心关键技术。

美国是航天强国之一,其航天器先进制造技术一直处于世界领导地位。美国NASA具有不懈的进取精神,在航天高强铝合金焊接技术开发和应用方面积累了丰富的研究经验,特别是开拓了搅拌摩擦焊在运载火箭燃料贮箱应用的先河。本文旨在通过对铝合金搅拌摩擦焊航天应用的系统梳理,为我国相关技术的发展提供借鉴和学习之用。

2 NASA铝合金航天器焊接技术发展历程

美国航天产品结构所采用的铝合金材料已经历了多次更新换代。

具备较好可焊性的铝镁合金是最先被应用于火箭贮箱的铝合金材料,如土星I一子级并联贮箱的材料即采用了铝镁系合金。但由于铝镁合金的屈服强度较低,其使用范围受到一定限制。为满足新型号的要求,美国开始采用可热处理强化的铝铜合金,如2219合金。因其良好的焊接性能和较高的焊缝断裂韧性,可大大提高贮箱可靠性,因而在“阿波罗”宇宙飞船和航天飞机外贮箱等产品中大量使用。1995年洛克希德·马丁公司为航天飞机外贮箱研制了密度更小,强度和刚度更高,低温、耐腐蚀和疲劳等性能更为优良的铝锂合金2195。1998年6月,采用2195合金的“发现者”号首次成功升空[1]。

在NASA,铝合金贮箱的焊接技术也是历经变革,从传统的熔焊发展到目前的固相焊接技术——搅拌摩擦焊。

NASA自20世纪50年代至80年代,采用熔焊技术如钨极气体保护焊(GTAW或TIG)和熔化极气体保护焊(GMAW)焊接丘比特、宇宙神、土星和Delta系列等运载火箭贮箱以及航天飞机外贮箱。虽然研究人员在焊接设备、焊接材料、焊接工艺等方面做了大量的研究工作,也基本能满足焊接质量的需要,但气孔和热裂纹等缺陷问题仍然非常严重。1972年波音公司将等离子弧焊接与变极性电源技术相结合成功开发了变极性等离子弧焊(Variable Polarity Plasma Arc Welding,VPPA)[2]。VPPA热量集中,具有很强的穿透能力,使焊缝热影响区较窄,强度高,残余应力和变形都相对较小,且在焊接过程中产生“小孔效应”,可有效地去除气孔和夹渣等焊接缺陷,缺陷率大幅降低。

为了进一步改善焊缝质量,提高生产效率,降低制造成本,1994年NASA下属马歇尔宇航中心把目光投向了搅拌摩擦焊(Friction Stir Welding,FSW),并在随后的二十年中,持续地优化了FSW加工过程,完善了加工工装和设备,扩展了加工材料范围,逐步地实施着由熔焊工艺向固相连接技术的转变。1999年初,波音公司在Delta火箭箱体纵缝中首先使用FSW,并于当年8月发射成功。目前该技术已经成为NASA铝合金焊接主流焊接工艺,NASA探索计划——太空发射系统(SLS)也将FSW作为贮箱主要焊接工艺。

3 搅拌摩擦焊在NASA的工艺研发进展

传统FSW技术具有缺陷少、质量高、性能好等优点,但焊接时需要施加较大的焊接压力,工件背部需要安置刚性支撑垫板,增加了设备及工装设计和制造难度,同时,对焊接装配精度要求也较高,因此限制了FSW的进一步推广和应用。基于NASA一贯的创新精神,为了拓展FSW在航天器制造中的应用,开发了双轴肩搅拌摩擦焊接技术、高速搅拌摩擦焊接技术等新型焊接技术,并将之付诸工程化制造。

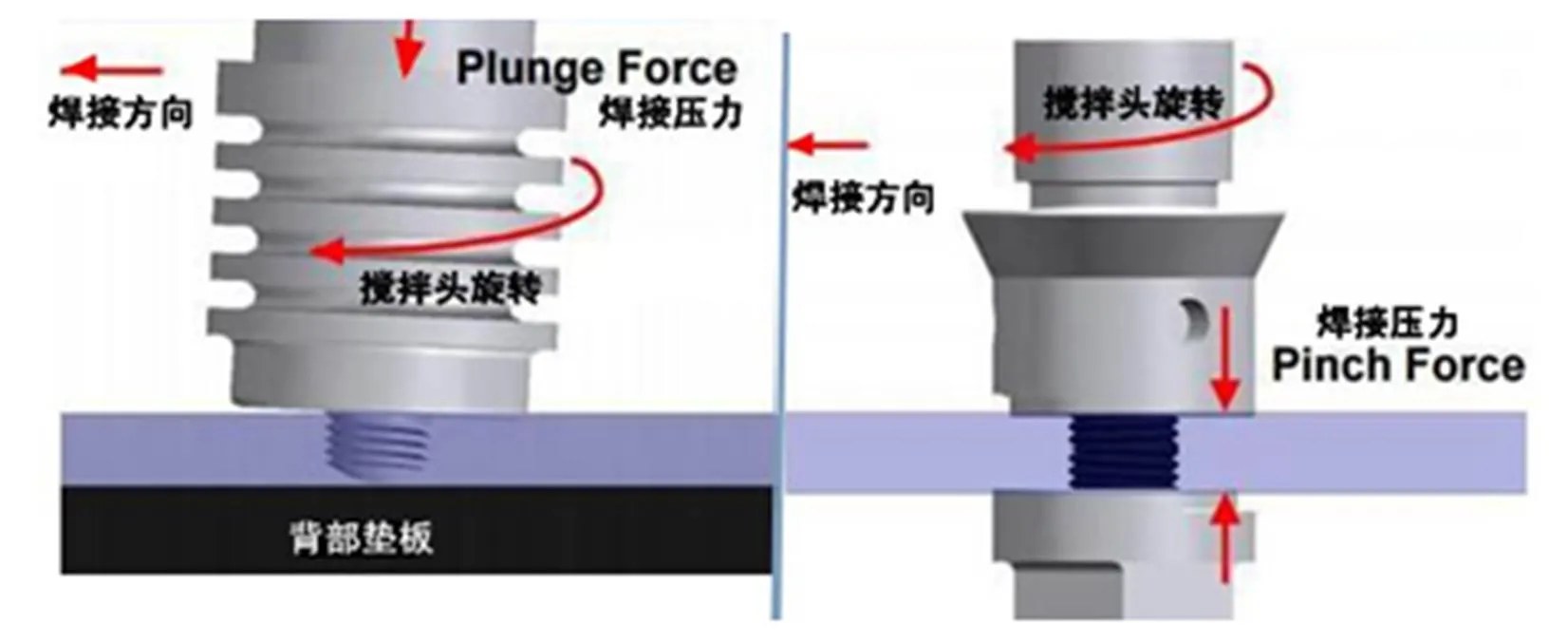

3.1 双轴肩搅拌摩擦焊(Bobbin Tool FSW,BTFSW)

为了解决大型环缝搅拌摩擦焊接时背部刚性支撑垫板的安装问题,NASA开发了双轴肩搅拌摩擦焊技术,见图1[3]。双轴肩搅拌头有上下两个轴肩,下轴肩代替了常规FSW的支撑垫板。焊接过程中,夹在中间的螺旋搅拌针插入待焊材料,对焊缝冠部和根部表面施加压力,形成“挤压”,从而获得所需的锻造力。BTFSW提高了焊缝背部的热输入,可以预防和降低焊缝背部缺陷。而且通过调整下轴肩位置和轴肩加载载荷,可使整个工件在垂直方向上所受合力基本为零,使工件背部支撑工装的受力大幅降低,简化了工装设计,目前已成功应用于运载火箭贮箱环缝[4](见图2)以及SLS贮箱的焊接。

图1 传统搅拌头与双轴肩搅拌头结构比较

图2 卧式焊接工装用于焊接演示

3.2 超声波搅拌焊(Ultrasonic Stir Welding,USW)

NASA开发的超声波搅拌焊是一种可以焊接大型高强合金(如钛合金、镍基合金及钢等)结构件的焊接技术。该技术(见图3)通过导入20 kHz(约4.5kW功率)的高能超声波加热材料,使其进入塑性状态,再用搅拌棒搅动塑化金属,形成焊缝。超声波的加入使FSW焊接时轴向力、摩擦力和剪切力都得以降低,从而达到增加焊接速度,降低材料对搅拌头的磨损,以及延长搅拌头使用寿命的目的。同时,由于对设备工作压力要求的降低,使这种工艺便于与机器人形成集成系统。与传统FSW不同的是,USW中没有用于产生摩擦热的旋转轴肩,避免了高速旋转所造成的设备不稳定等问题,因此,非常适用于空间在轨焊接和修复[5]。

图3 超声搅拌焊加工示意图

3.3 热搅拌焊(Thermal Stir Welding,TSW)

图4 采用热搅拌焊工艺加工的500in厚6Al-4V钛合金零件

热搅拌焊接也是马歇尔宇航中心开发的焊接工艺,特别适合异种金属焊接和高速加工,也是较厚材料空间焊接的备选工艺。加工中,由于额外采用了加热线圈或其它等离子束、激光等高能束作为热源加热金属,至一定温度后,再利用搅拌棒搅动塑化金属,最终形成固态焊缝,因此TSW被视为熔焊特性与传统搅拌摩擦焊特性完美结合的连接工艺。与传统搅拌摩擦焊接不同,该工艺的加热、搅拌和锻制过程都是单独控制的,而其最独特之处在于闭环焊接温度控制。通过温度反馈适时调整搅拌棒的旋转速度、焊接速度以及加热线圈功率,从而提高焊接质量。此外,该工艺还适合“多角形”结构的焊接。焊缝金属塑化后,可随着压板所设定的角度弯曲成“多角”的形状,见图4。虽然TSW工艺是NASA为空间应用所开发,但实际上它在造船、汽车等既需要高速焊接同时又对焊接工差有要求的工业领域具有广泛的应用前景[6]。

3.4 高速搅拌摩擦焊(High Speed Friction Stir welding,HSFSW)

高速搅拌摩擦焊是马歇尔宇航中心针对小型手动焊接装置研究的,其理念是依靠提高搅拌头的旋转速度(每分钟几万或几十万转)降低对焊接压力的需求。图5为一台高速FSW焊机,转速为30000r/min,焊接速度为200in/min,用于焊接燃烧室铜合金部件[4]。

图5 高速搅拌摩擦焊系统

3.5 摩擦塞补焊(Friction Plug Welding,FPW)

缺陷补焊是实现FSW工程应用必须要考虑的问题之一。同属于固相焊接的摩擦塞补焊技术是FSW缺陷理想的补焊手段,其接头强度高、性能好,是NASA目前大力推广和应用的补焊工艺。

顶锻式FPW相对较为成熟,塞棒在压力作用下被墩粗,与塞孔结合形成致密接头,航天飞机外贮箱顶锻式FPW如图6所示。

图6 航天飞机外贮箱顶锻式摩擦塞补焊

美国洛马公司于2000年开始采用顶锻式FPW替代手工TIG对材料为2219和2195的航天外贮箱焊缝进行修复[7],通过优化工艺参数获得了高强度、高断裂韧性和低缺陷率的补焊接头,成功解决了上述材料熔焊难以补焊的问题[8]。

拉拔式FPW因其主体结构与焊件同侧,因而免去了对大型复杂刚性背部支撑的需求,工装设计相对简单,非常适合于封闭结构、复杂结构等产品的缺陷补焊。NASA与阿拉巴马大学等科研机构联合开发了拉拔式FPW的工程应用,并最终用于Ares火箭贮箱的双轴肩搅拌摩擦焊接“匙孔”的修补工作。图7和图8分别为拉拔式FPW设备工位示意图及实物[2,9]。

图7 拉拔式摩擦塞补焊示意图

图8 拉拔式摩擦塞补焊设备实物图

4 NASA搅拌摩擦焊接技术在典型产品中的应用

自FSW在NASA获得极大关注后,目前它已成为航天器制造中最主要的焊接技术,并在美国各大主力火箭型号中得到了广泛应用,焊缝质量和生产效率得到全面提升,接头强度提高了30%。

4.1 Delta系列火箭

图9 Super-Stir TM搅拌摩擦焊机[10]

图10 采用ESAB设备搅拌摩擦焊连接的Delta IV 5m燃料贮箱(焊缝长12m)[11]

DeltaⅡ运载火箭贮箱液氧箱箱体长12m,燃料箱长8.4m,直径2.4m,由3块22.22mm厚的2014-T6铝合金焊接成圆筒壳段,原来采用GMAW自动焊机纵向焊接3条焊缝。为适应日益繁重的生产任务和世界发射市场的竞争,波音公司与英国焊接研究所合作,首先在加州的Huntington Beach工厂采用FSW进行火箭中间舱段纵缝的焊接,该运载火箭于1999年8月成功发射升空。2001年4月,采用FSW焊接的燃料压力贮箱也顺利升空,至此FSW制造技术首次在压力结构件上得到可靠的应用。随后,波音公司在阿拉巴马州的Decatur工厂将FSW用于Delta IV运载火箭的生产,见图9、图10。为了节省经费,贮箱壳段与壳段之间的环焊缝、箱底与壳段之间的环焊缝也全部采用FSW技术,至此,全面取代了VPPA焊接工艺。

4.2 Ares系列火箭

Ares I上面级由波音公司承担制造,液氢和液氧箱直径5.5m,箱体材料为2195铝锂合金,纵缝采用传统FSW焊接(见图11[3])。

图11 焊接Ares I上面级壳段纵缝的FSW设备

为了进一步提高焊接精度和速度,2009年马歇尔宇航中心引进了7 自由度、重100t机器人FSW系统(Robotic Weld Tool,RWT)[3](见图12),可进行环焊缝以及复杂空间曲线焊缝的焊接,最大直径9.14m,最大焊接高度5.71m。旋转工作台直径9.1m,可以支撑约18m高的工件,该设备是NASA当时最大的FSW设备,在56m3的工作范围内可进行传统FSW和BTFSW生产。另外,在这个设备上还可以进行机加操作和焊后无损检测。

图12 机器人搅拌摩擦焊接系统

4.3 太空发射系统(SLS)

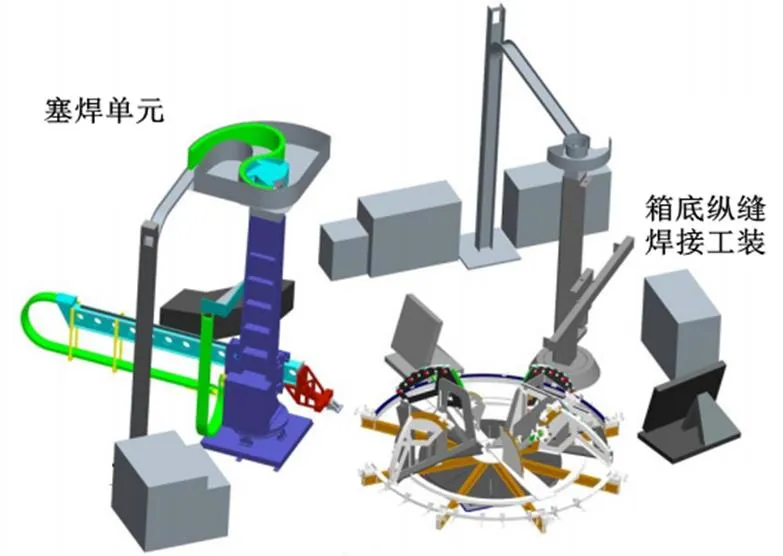

图13 SLS贮箱搅拌摩擦焊系统

NASA正在研发的太空发射系统作为重型运载火箭将用于载人深空探测。与以往的重型火箭型号相比,它具有更高的安全性和经济性。SLS芯级贮箱直径8.42m,高61m,由5个圆柱形壳段和2个半圆形箱底装配焊接而成,材料选用2219铝合金。2013年,NASA与波音公司开发了用于SLS芯级贮箱焊接的大型工装设备。SLS芯级贮箱制造工装主要包括壳段纵缝、叉形环纵缝、箱底纵环缝以及贮箱总装环缝等4套大型工装,见图13[12],不仅可以完成传统和双轴肩的FSW,而且可以在工装上进行原位检测。其中,由全球最大的焊接及切割设备制造商与供应商——ESAB公司设计制造的立式总装焊接中心,是世界上最大的焊接工装,工装的加工精度和可重复性高,焊接装配公差小于0.015in。

4.4 猎户座载人飞船

NASA还与洛克希德·马丁公司合作研发了“猎户座”多用途飞船。“猎户座”飞船是美国“星座计划”(Constellation program)的一个关键组成部分。

作为深空载人飞船的主承包商,洛马公司于2009年在米丘德总装厂开始建造猎户座飞船。飞船主结构有7大部件(见图14),自上而下为通道、前隔板、3个锥形面板(形成锥段)、筒段、后隔板,材料为铝锂合金。为了减轻重量,提高生产效率,全部7条主要焊缝均采用FSW技术焊接,包括锥形面板的纵缝和飞船的环焊缝。通过设计与加工部门的通力合作,2014年12月首次无人测试飞行成功,焊接飞船的设备为万用焊接系统II(Universal Weld System II,UWS II)[9],工作台直径6.7m,配备双轴肩搅拌头和模块化的T形格板系统,可以开展全自由度5轴焊接(见图15)[13]。

图14 组成猎户座飞船的构件和7条主要焊缝

图15 飞船的通道和前隔板FSW

5 结束语

在过去的20多年中,美国NASA引领了航天焊接领域最前沿的技术。伴随着铝镁、铝铜以及铝锂等高强铝合金的开发,熔焊应用向固相焊接技术应用的转变已成为航天器连接技术的重要发展趋势。目前,FSW以其优异的接头性能、对复杂空间曲面和变厚度工件的驾驭能力而逐渐替代变极性等离子弧焊等传统熔焊技术,成为新一代载人、探空计划的主流连接技术。美国NASA在FSW工艺研发与应用方面走在世界前列,是目前航天器制造中FSW技术应用程度最高的国家,在质量提升和效益增长方面都获得巨大进展。与NASA相比,我国的FSW在航天领域的发展还存在着一定差距,主要体现在:

a. 在FSW的应用上,美国已在诸多航天型号中全面实现了全搅拌贮箱的焊接并获得了成功的飞行验证。我国虽然在部分型号中也取得了全搅拌摩擦焊飞行验证,但生产中熔焊和搅拌摩擦焊并行的局面尚未改变,熔焊所占比例依然较大。

b. 在装备的设计和制造方面,美国在10m直径的SLS制造中,使用了一整套设计理念先进、功能完备的FSW焊接工装。我国的工装目前还只能完成3~5m直径的贮箱焊接,10m贮箱焊接装备仍处于在研阶段。

c. 在FSW的宇航材料应用方面,美国在各型号中早已全面推广了新一代的铝锂合金材料。我国则一方面受制于国外原材料供应,应用成本较高,另一方面由于在铝锂合金的铸造、钣金、轧制等工艺的研究基础薄弱,使其无法实现工程化应用,第二代的铝铜合金仍是我国航天器的主要结构材料。

d. 技术研发方面,美国NASA围绕传统的FSW工艺推陈出新,开发了双轴肩FSW、热搅拌摩擦焊、超声波搅拌摩擦焊等新的焊接方法,形成了完整的技术储备系统和广泛的工程应用基础。我国在搅拌摩擦焊的研发方面不断取得新进展,不过距离实际生产应用还有一段较长的路要走。

1 夏德顺. 航天运载器贮箱结构材料工艺研究[J]. 导弹与航天运载技术,1999(3):32~41

2 Nunes A C. 航天飞机外贮箱的可变极性等离子弧焊[J]. 国外导弹与航天运载器,1987(3):51~64

3 Carter R. Establishment of a new friction stir welding process development facility at NASA/MSFC[DB/OL]. [2018-12-15]. https://ntrs.nasa.gov/ar- chive/nasa/casi.ntrs.nasa.gov/20120016717.pdf

4 Ding J, Carter R, Lawless K, et al. FSW Flies high at NASA[J]. Welding Journal, 2006(3): 54~59

5 Nabors S A. Ultrasonic Stir Welding[DB/OL]. [2018-12-15]. http://technolo- gy.nasa.gov/

6 Ding J. Thermal Stir Welding[J]. NASA Tech Briefs, 2017, 41(2): 20~20

7 Li Z X, Cantrell M A, Brown R J. Process development and microstructural characterization on friction plug welded 2195 and 2219 Alloys[DB/OL]. [2018-12-15].https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20000089963.pdf

8 Hartley P J. Friction plug weld repair for the space shuttle external tank [DB/OL]. [2018-12-15]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/ 20000093962.pdf

9 Carter R. Comprehensive Large-Scale Manufacturing and Testing Facilities [DB/OL]. [2018-12-15].http://www.nasa.gov/sites/default/files/LargeScale Mfg.pdf

10 Application of friction stir welding in aircraft structures[DB/OL]. [2018-12- 15]. http://www.fswelding.com/application-of-friction-stir-welding-in-air-craft-structures/examples-of-machinery-used-by-industrial-producers

11 Kallee S W, Nicholas E D, Thomas W M.Industrialisation of friction stir welding for aerospace structures[C]. Structures and Technologies-Challenges for Future Launchers Third European Conference. France: Strasbourg, 2001

12 Dunbar B. Space Launch System: Tooling Up to Build the World’s Largest Rocket[DB/OL]. [2018-12-15].https://www.nasa.gov/centers/marshall/ news/news/releases/2013/13-080.html.

13 Hambleton K. First Pieces of NASA’s Orion for Next Mission Come Together at Michoud[DB/OL]. [2018-12-15].https://www.nasa.gov/press-release/first-pieces-of-nasa-s-orion-for-next-mission-come-together-at-mi-choud

Research and Application on Friction Stir Welding of Al Alloy in NASA

Yu Haijing1Bai Zhifu2Wang Guoqing2Zhao Yanhua1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076; 2. China Academy of Launch Vehicle Technology, Beijing 100076)

As an aerospace research organization, National Aeronautics and Space Administration (NASA) of United States has been making progress in development of aluminum alloy and welding techniques used in space vehicle since the middle of last century. The article, by brief introduction of friction stir welding and its variants as well as its application on Ares, Delta and Space Launch System in NASA, intends to provide reference and inspiration for aerospace aluminum alloy welding in China.

NASA;aluminum;welding technique;friction stir welding;fuel tank

2018-12-25

于海静(1970),高级工程师,科技英语专业;研究方向:航天工艺情报研究。