5A06铝合金基座热挤压精密成形工艺研究

郭晓琳 东 栋 苏胜伟 周小京 王胜龙 王志敏 王猛团

5A06铝合金基座热挤压精密成形工艺研究

郭晓琳 东 栋 苏胜伟 周小京 王胜龙 王志敏 王猛团

(北京航星机器制造有限公司,北京 100013)

采用Deform-3D有限元软件及热挤压精密成形实验对5A06铝合金基座的成形过程进行了模拟仿真与工艺试验,并研究了挤压件不同位置的组织及性能。结果表明,在420℃、挤压速度1mm/s、保压时间1min的工艺参数下,5A06铝合金基座挤压件成形的最大成形力为28000kN,挤压件成形过程中金属流动顺利,成形质量良好。力学性能测试分析结果表明,在该条件下成形出的基座挤压件各部分抗拉强度可达325MPa,延伸率最高可达25.4%,满足设计要求。

5A06铝合金;Deform-3D模拟;热挤压精密成形

1 引言

随着航天产品向高性能、大型化、复杂化、精密化、多品种、多规格、多用途等方向发展,其复杂构件对于轻量化、高精度、低成本的要求也日益提高。热挤压精密成形技术是20世纪70年代开始发展的一种先进成形技术,在成形过程中比普通锻造降低了变形应力,避免表面裂纹的产生[1~3],又通过塑性变形提高了产品的强度,在较低压力条件下实现精密成形[4]。不但可以缩短产品的生产周期[5],降低生产成本,还可以获得更好的微观组织与力学性能。

近年来,热挤压精密成形技术在航天类复杂构件的成形中应用越来越普遍,在铝合金热挤压精密成形领域已经开展了大量研究[6~14]。本文以5A06铝合金基座为研究对象,采用有限元模拟仿真与工艺试验相结合的方法,研究了基座热挤压精密成形的机理,通过对坯料形状的改进,提出了控制该类挤压件成形质量的有效方法,并对不同位置的组织及力学性能进行了对比研究,对同类产品生产工艺的控制具有重要的指导意义。

2 实验过程

2.1 5A06基座零件挤压件及模具设计

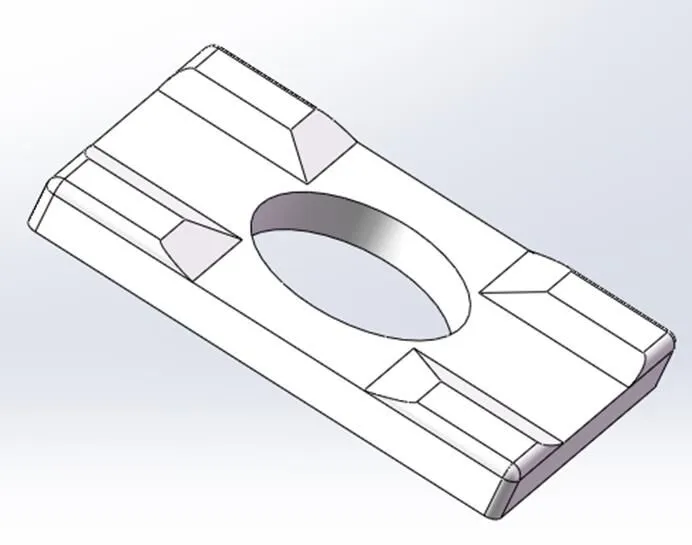

图1为5A06铝合金基座零件示意图。该零件通常采用厚板机械加工制造,材料利用率低。此外,机械加工还破坏了零件的流线分布,对零件的疲劳性能和使用寿命产生不良影响。采用热挤压精密成形工艺,通过优化坯料和模具设计,在成形过程中控制金属流动,避免出现折叠等缺陷,提高材料利用率和零件的力学性能,有利于实现金属的近净成形。

图1 5A06基座零件示意图

根据热挤压精密成形特点,将零件通孔填平,并根据尺寸偏差及加工余量标准对基座零件进行挤压件设计,如图2所示。根据挤压件图设计出挤压模具图,如图3所示。可以看出,模具由加上模、导套、导柱、下模镶块、顶出杆及下模六部分组成。

图2 5A06基座挤压件示意图

图3 基座挤压件模具结构图

2.2 5A06基座热挤压精密成形模拟仿真分析

2.2.1 有限元模型

采用DEFORM-3D软件对5A06铝合金基座挤压件热挤压精密成形过程进行模拟仿真分析,设置坯料为塑性体,模具为刚性体,成形温度400℃。由于模拟过程为热挤压精密成形,材料与空气换热以及模具与材料换热均忽略不计。采用剪切摩擦模型,摩擦系数取0.40;热挤压精密成形模拟过程中,上模运动速度设定为1mm/s。

2.2.2 初始方案模拟

图4所示为初始坯料形状,由于考虑到坯料与模具热膨胀系数的不同,所以坯料尺寸应略小于模膛尺寸,经过计算确定坯料长为416mm,宽为305mm,厚为40mm,在平板中间设计了直径170mm的通孔以减小成形力。在板坯边角部位设置适当圆角,以避免坯料与模具接触产生应力集中。

图4 初始坯料形状

图5为初始毛坯热挤压成形变形模拟结果。从图5a中可以看出,在成形过程的初期阶段,中间部分的侧壁和筋会先成形出来,可以明显地看出坯料中间有鼓起来的情况。从图5b中可以看出,随着成形过程的进一步进行,坯料四个角出现了向上翘起的现象。这是因为在凸模下压过程中腹板处的金属向两侧流动,所以中间的筋部最先成形,而四个角处的金属几乎不变形,导致筋部的金属高度高于四个角部的高度。金属在向靠近角部筋内充填的时候会带动四个角部的金属向上平移流动,从而导致四角角部向上翘起,在后续的成形过程中,凸模将四角翘起部分金属压下时底部还会出现折叠缺陷。

图5 平板板坯料热挤压成形有限元模拟

图6为初始板坯料热挤压精密过程成形力示意图。在材料成形初期阶段,也就是凹槽形成的阶段,成形力仅有784t;随着凸模下压,坯料与上模接触面积不断增大,成形力随之缓慢上升;最后阶段,坯料四个角部分与上模接触,成形力迅速上升,最终达到4200t。这是由于在最后阶段,模膛内基本已经被充满,金属流动空间较小,且凸模与挤压件接触面积增大,导致成形力迅速上升。

图6 初始坯料热挤压成形力

2.2.3 坯料方案优化模拟

根据上述模拟结果可知,挤压件底部会产生折叠缺陷,且最终成形力偏大。针对以上两个问题,对坯料形状进行了改进。图7为改进后的坯料形状,在坯料底部四个角部分增加料,使四个角的金属在成形初期向中心部分流动,从而消除成形过程中因四角翘起产生折叠缺陷的现象。

图7 改进后的坯料形状

图8为改进后坯料热挤压精密成形有限元模拟仿真结果。从图8a可知,在成形初期阶段,在坯料底部加料后四个角的翘起现象被消除,中间部分金属由于上模下压呈现向下凹的现象,而且在坯料底部出现了凹陷。随着成形的进一步进行,中间部分金属逐渐接触下模,坯料底部的凹陷被压平,中间部分的结构继续成形,最终成形完毕,成形结果如图8b所示。由于凸台高度减小,且斜面角度减小所以在持续下压过程中挤压件底部凹陷较小,所以最终成形后未产生折叠现象。

图8 改进后坯料的热挤压成形有限元模拟

图9为改进后坯料的成形力,成形力趋势与初始坯料相同,最终成形力为3840t,相较于初始坯料减小了15%左右。

图9 改进后坯料成形力

3 实验结果及讨论

3.1 5A06铝合金基座挤压件成形工艺试验

图10 基座挤压件示意图

基于有限元模拟结果,采用优化的坯料形状进行热挤压精密成形试验。成形时坯料温度(420±5)℃,模具温度(410±5)℃,上下模具及坯料均采用石墨润滑,加载速度为1mm/s,保压1min。采用优化坯料获得的最终挤压件如图10所示,可以看出挤压件成形质量良好,正面与反面均无折叠现象。

3.2 5A06铝合金基座挤压件组织和性能

分别对基座挤压件的腹板、筋及侧壁处取样进行显微组织观察,取样位置如图11所示,并进行室温拉伸试验,测试挤压件的力学性能。

图11 基座挤压件取样位置

图12 基座挤压件各部位组织

图12分别为基座挤压件侧壁、腹板和筋部的显微组织。从图12a可以看出,由于反挤压变形的变形特点,基座侧壁处受两向压应力作用,所以侧壁处组织存在被拉长的晶粒。此外,由于变形温度较高,局部产生了一定程度的再结晶现象。从图12b可以看出,基座腹板处受三向压应力作用,所以腹板处组织存在被拉长的晶粒。由于变形温度较高,产生了一定程度的再结晶现象,且相较于侧壁处组织,腹板处再结晶程度更高。从图12c可知,筋部由于变形温度较高,变形量较大,也产生了一定程度的再结晶。

图13 拉伸实验取样位置

分别对基座挤压件的筋、腹板以及四个角部分取样进行拉伸实验,取样位置如图13所示。拉伸试验结果如表1所示,可以看出,基座筋部分抗拉强度为324MPa左右,腹板部分抗拉强度为320MPa左右,四角部分抗拉强度为322MPa左右。

表1 基座挤压件力学性能

4 结束语

a. 针对基座构件存在中心大尺寸圆孔、周围存在高筋的结构特点,采用孔分流模具结构降低载荷,并利用反挤成形周边筋条,使得基座构件的热挤压成形力显著降低,并保证筋部的良好充填。

b. 基座挤压件在成形过程中会出现四个角翘起及折迭缺陷,并且由于投影面积过大造成成形力过大。将坯料四个角底部加料并加过渡面,四个角翘起现象消除,成形结果良好并大幅减小成形力。

c. 采用热挤压精密成形工艺制备出质量良好的基座挤压件,挤压件尺寸精度满足设计要求,组织性能满足基座设计的力学性能要求。

1 Siegert K, Kammerer M, Keppler-Ott Th, et al. Recent developments on high precision forging of aluminum and steel[J]. Journal of Materials Processing Technology, 1997, 71(1): 91~99

2 Shan Debin, Xu Wenchen, Lv Yan. Study on precision forging technology for a complex-shaped light alloy forging[J]. Journal of Materials Processing Technology, 2004, 151(1-3): 289~293

3 Yoshimura H, Tanaka K. Precision forging of aluminum and steel [J]. Journal of Materials Processing Technology, 2000, 98(2): 196~204

4 张钰成,赖周艺,刘仲文,等. 等温锻造技术的发展[C]. 第九届全国塑性工程学术年会,第二届全球华人先进塑性加工技术研讨会论文集(二),2005

5 曲银化,孙建科,孟祥军. 钛合金等温锻造技术研究进展[J]. 钛合金工业进展,2006,23(1):6~9

6 Son I H, Han Y W, Kim H S, et al. Modified looping technique for remeshing of forming simulations with free surface folding[J]. Journal of Materials Processing Technology, 2003, 140(1-3): 465~470

7 刘国晖. 大型板类挤压件的锻造[J]. 锻压技术,2005,30(2):4~6

8 Poursina M, Parvizian J, Antonio C A C. Optimum preform dies in two-stage forging[J]. Journal of Materials Processing Technology, 2006, 174 (1-3): 325~333

9 Lu Cheng, Zhang Liwen. Numerical simulation on forging process of TC4 alloy mounting parts[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(6): 1386~1390

10 Park J J, Hwang H S. Preform design for precision forging of an asym metric rib-web type component[J]. Journal of Materials Processing Technology, 2007, 187-188: 595~599

11 何利东, 张光明. 模拟技术在大型挤压件工艺改进方面的应用[J]. 锻压技术,2006,31(6):12~16

12 曹秀中. 就拉杆固定支架谈挤压件的缺陷分析[J]. 锻压技术,2007,32 (2):19~21

13 孙红亮,叶飞,黄泽文,等.等温热锻对铌锆TiAl合金组织和力学性能的影响[J].稀有金属,2009,33(4):472~477

14 潘跃进,吴跃江.2024铝合金件精密等温锻造工艺研究[J].锻压技术,2014,39(1):25~28

15 GB/T 8545—2012 铝及铝合金模挤压件的尺寸偏差及加工余量[S]

Hot Extrusion Precision Forming Research on 5A06 Aluminum Alloy Pedestal

Guo Xiaolin Dong Dong Su Shengwei Zhou Xiaojing Wang Shenglong Wang Zhimin Wang Mengtuan

(Beijing Hngaxing Machinery Manufacturing Co. Ltd., Beijing 100013)

The forming process of 5A06 aluminum alloy pedestal was simulated and tested by Deform-3D finite element software and technological experiments. The microstructure and properties of hot extrusion at different positions were studied. The result showed that the maximum forming force is 28000kN on the condition of 420°C, 1mm/s speed and 1min holding time. The metal flow is smooth during hot extrusion forming. The forming quality is well. The mechanical property results showed the tensile strength is above 325MPa, the maximum elongation is 25.4%, which meet the design requirements.

5A06 aluminum alloy;Deform-3D simulation;hot extrusion forming

2018-11-06

郭晓琳(1980),博士,材料加工专业;研究方向:热成形及技术创新。