微分前馈PID控制器在全尺寸飞机疲劳试验中的应用

牧 彬,米 征

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳实验室,陕西 西安 710065)

全尺寸飞机疲劳试验中,为真实模拟飞机实际使用过程中所受的各种载荷,同时优化试验规模及加载点数量,试验前需经过多轮迭代运算,才能给出具体加载点数量及安装位置,每个加载点在疲劳试验中都至关重要。对于机翼等加载部位,通常由于油路内部瞬时流量不足或加载点间耦合等因素,出现反馈滞后指令过多而导致试验产生动踏步动作,同时影响试验加载精度并且降低运行速度,此时传统PID控制器已无法满足试验需求,因此希望在全尺寸飞机疲劳试验中引入带微分前馈的PID控制器,对加载点相位进行补偿,以提高加载精度及试验运行速度。文献[1]对基于前馈补偿的PID控制以及自整定RBF神经网络PID两种控制算法,以疲劳试验机加载系统模型为例进行了对比仿真。文献[2]建立电液伺服加载试验台位置闭环以及力矩闭环的数学模型,设计具有前馈与PID复合控制的控制器并进行了加载试验台的验证。文献[3]分析、仿真并验证了前馈PID控制算法在风机轴系疲劳试验和动静载试验测试台中的应用。

全尺寸飞机疲劳试验中,飞行谱编制形式对试验加载精度及运行速度也有较大影响。目前国内外在加载过程中普遍采用半正弦加载的形式,保证指令起始阶段加速度最小、减少起始阶段对飞机的载荷冲击,同时提高指令终端时加载精度,国内外飞行谱编制形式不同之处主要集中在采集过程的出现形式上。目前国内外文献主要集中在飞行谱内容编制上,对编制形式资料较少。文献[4]介绍了由同类型飞机实测载荷统计数据推断新设计机型的飞行谱,进而编制其载荷谱的新途径。

本文通过对全尺寸飞机疲劳试验飞行谱编制形式以及微分前馈PID控制器的工作原理进行分析,并通过搭建验证试验,验证微分前馈PID控制器对试验加载的影响,为今后疲劳试验参数整定提供借鉴。

1 疲劳试验飞行谱编制形式

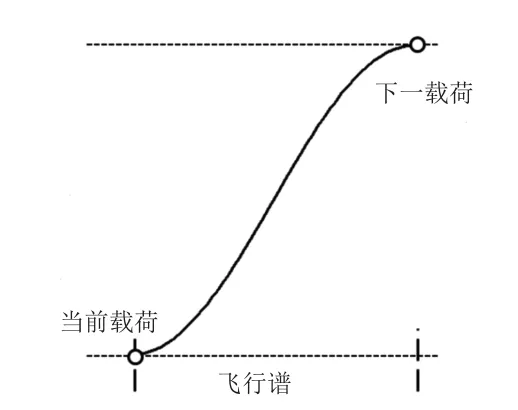

疲劳试验飞行谱(Profile)编制形式有半正弦加载、斜波加载及方波加载等,其中主要采用半正弦加载形式,如图1所示。图1中,飞行谱每一行代表一种载荷转移过程[5],起点为当前载荷状态,终点为下一个载荷状态。由于采用半正弦加载形式,起点相位为-0.5π,终点相位为+0.5π。

图1 典型飞行谱形式示意图

目前,国内全尺寸飞机疲劳试验飞行谱编制形式上,除图1加载过程外,还需增加测量过程,如图2所示。其主要原因包括以下几个方面:(1)设备兼容性因素,需采集应变、位移、光纤、声发射等多种信号,采集设备众多,无法与控制设备数据采集接口兼容,无法实现由控制设备在每个Profile加载行的端点同时采集各种信号的功能;(2)试验规模因素,控制设备数据采集端口数量有限,由于试验规模原因,无法实现由控制设备采集各种信号的功能。

图2 带测量行飞行谱形式示意图

图2 中,测量行(Profile_n+1)与加载行(Profile_n)成对出现,并且位于加载行之后,通常设置加载行运行时间为5s,测量行运行时间为0.5s,对于特殊情况,还需要在测量行内部增加延迟测量时间。测量行起点及终点载荷一致,测量过程中指令不变。

2 微分前馈 PID 控制器原理

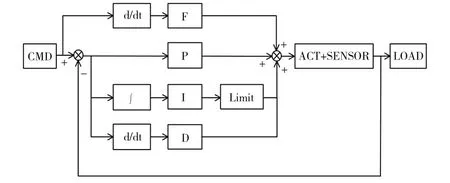

全尺寸飞机疲劳试验所采用微分前馈PID控制器[6-7]结构如图3所示,图中d/dt表示微分算符,∫表示积分算符,F表示前馈算符,P表示比例算符,I表示积分算符,D表示微分算符,积分算符I后设置Limit环节,对积分控制作用进行限制,CMD表示指令,ACT表示电液伺服作动筒,SENSOR表示测力传感器,LOAD表示载荷。

图3 微分前馈PID控制器结构图

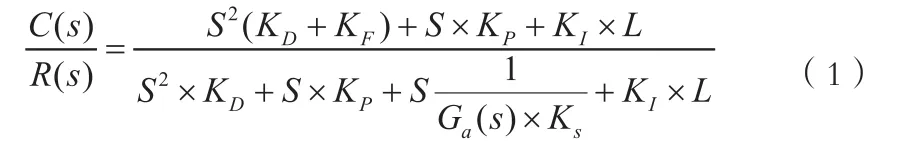

假设电液伺服作动筒为二阶惯性环节,传递函数为Ga(s),测力传感器传递函数为常数Ks,系统指令CMD为R(s),系统输出LOAD为C(s),则系统指令与输出间闭环传递函数如式(1)所示:

式中KD表示微分系数,KF表示前馈系数,KP表示比例系数,KI表示积分系数,L表示积分限幅环节。

3 验证试验搭建

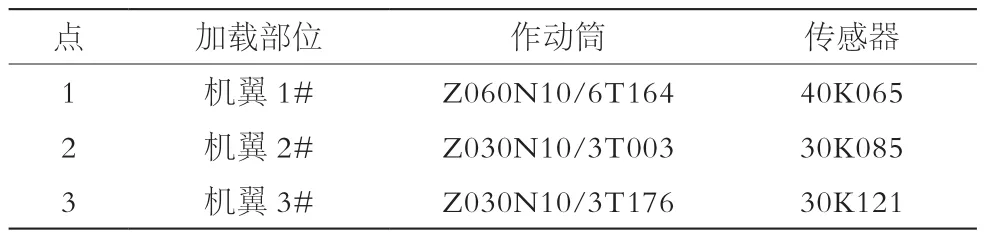

为验证微分前馈PID控制器在全尺寸飞机疲劳试验中的应用,搭建3点验证试验,如图4所示,模拟疲劳试验中机翼加载点实际加载情况,加载设备如表1所示,作动筒采用6t/m行程,传感器采用4t,加载点由机翼翼尖至翼根依次排列,1#加载点位于翼尖处。协调加载控制系统使用MTS FlexTest200型设备,加载精度可到设计载荷的1%,测力传感器经过标检,精度为0.3级。

表1 验证试验加载设备清单

图4 验证试验图

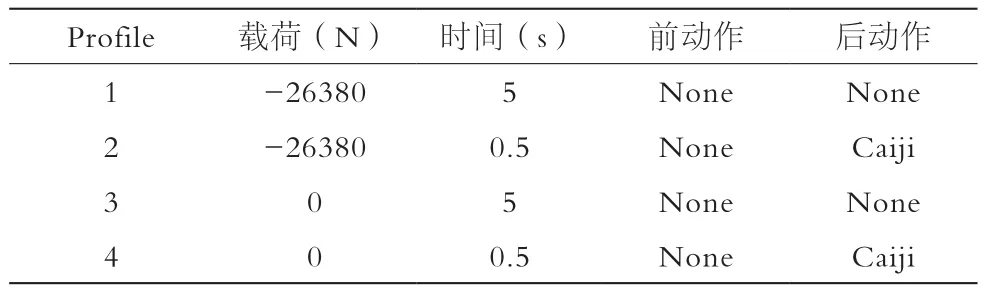

验证试验飞行谱Profile设置如表2所示,以1#加载点为例,首先载荷在5s内加载到最大值,随后载荷保持0.5s,执行“Caiji”动作,完成测量触发,其次载荷在5s内退到最小值,最后最小值保持0.5s后,再次执行“Caiji”动作,完成测量触发,结束一个完成的周期。

表2 验证试验飞行谱设置

4 试验结果及分析

验证试验结果以1#加载点为例进行说明,1#加载点最大载荷为压向26380N,最小载荷为0N,油源压力21MPa。

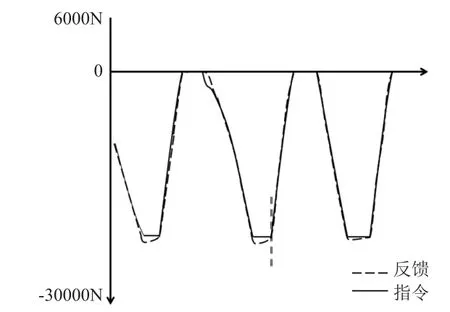

当设置控制参数比例KP为1,积分KI为1,积分限L为5%,KD为0,试验加载曲线如图5所示。以虚线分割左侧部分,可以看出,加载曲线在加载测量行及退载测量行处均有较大超调量,同时在加载过程起始段误差较大,导致动踏步功能生效,降低指令加载速度的现象发生;而当在图中虚线处,将微分前馈KF由0改为0.08后,加载曲线如右侧部分所示,加载测量行及退载测量误差明显减小,同时加载过程起始段反馈也能迅速跟踪指令。由图5可以看出,前馈参数对加载曲线能够起到优化作用。

图5 前馈参数对加载曲线优化效果

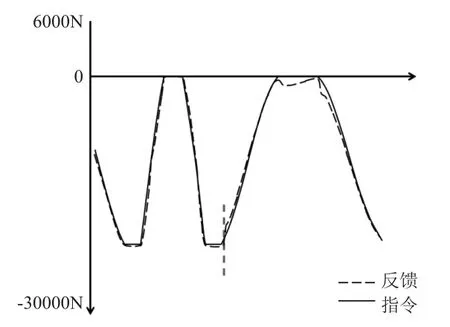

基于图5参数设置,将1#加载点微分前馈系数KF,在Max载荷测量完成时,由0.08改为0.5,加载曲线如图6所示,图中虚线处表示参数修改时刻。

由图6可以看出,微分前馈过大,加载曲线在退载及加载的初始阶段,均出现反馈相位超前指令的现象;同时在两个测量阶段,误差过大,出现明显超调,导致静踏步现象发生,试验保持在测量行,等待误差接近2%DL误差带后恢复运行,同时,试验加载过程及测量过程耗时明显增加,严重降低试验运行速度,对疲劳试验加载起到恶化效果。

图6 前馈参数对加载曲线恶化效果

5 总结

本文通过分析全尺寸飞机疲劳试验飞行谱编制形式及微分前馈PID控制器工作原理,通过搭建验证试验,编制带测量行的飞行谱,由小到大动态调整微分前馈参数,验证微分前馈PID控制器在疲劳试验中的应用,为今后疲劳试验参数整定提供借鉴。