电动汽车整车控制器设计及测试

黄 其,薛利昆,罗 玲,王伟建

(1.国家精密微特电机工程技术研究中心,贵阳550081;2.西北工业大学 自动化学院,西安710072)

电动汽车以电机为驱动机构,与传统燃油发动机汽车相比,起动力矩大、加速快,变速箱噪声减少,行驶中没有尾气排放,应用越来越广泛[1]。电动汽车的三大核心部件为整车控制器VCU(vehicle control unit)、电池管理系 统BMS(battery management system)和电机控制系统MCU(motor control unit),通过控制信号线束(通常采用CAN 总线)和电力线束相互连接[2],如图1 所示。整车控制器VCU接收驾驶员的操作指令,并实时监控整车附件、电池系统及电机系统部件的状态,向附件和电机系统发出控制指令。电池管理系统BMS 主要完成电量检测、保护、状态预测、充放电控制、电流均衡等功能[3]。电机控制系统MCU 是实现电能向汽车动能转换的部件,主要完成行车、刹车、倒车、驻车等功能。三大核心部件都属于独立的电子系统,在进行整车组装前都各自进行测试,通常采用硬件在回路仿真平台,例如LabCar 或dSPACE 实时仿真系统[4-5]。但半实物仿真平台系统复杂,信号采集设备成本高;而且车辆组装完成后,测试系统不方便随车进行现场测试。

图1 电动汽车的三大核心部件Fig.1 Three major components of electrical vehicle

根据汽车行业标准,本文采用汽车级单片机英飞凌XC2267M 开发了电动汽车整车控制器,介绍了硬件结构和程序功能; 并设计了一套低成本、便携式的测试系统,包括信号板(开关量和模拟量输入,输出显示)、USBCAN 通信卡和LabVIEW 测试上位机,对整车控制器进行了相关测试。

1 整车控制器设计

整车控制器是电动汽车的控制中心,一方面要识别驾驶员的操作指令,控制各执行部件动作,转化为车辆运动;另一方面要对车辆的各个部件(电池管理系统BMS、高压柜DC/DC、电机控制器MCU、空调等)进行实时监控,根据运行状况作出警告或降功率保护处理[6]。

1.1 整车控制器处理硬件设计

整车控制器的输入信号主要是驾驶员的操作指令,包括档位、钥匙、充电机、以及油门和刹车踏板,还有高压配电柜反馈信号;整车控制器的输出信号主要是控制电机与电源母线通断的接触器,还有控制空调、助力转向油泵、制动气泵、冷却水泵通断的继电器。整车控制器通过CAN 总线与电机控制器、电池管理系统、仪表进行通信。

根据整车控制器处理的信号内容来设计硬件电路,主要由英飞凌XC2267M 单片机最小系统电路、AD 接口电路、 开关量电平转换电路、CAN 总线通信电路组成,如图2 所示。英飞凌XC226x 系列单片机的时钟频率为80 MHz,拥有4 个PWM 单元,两个快速10 位ADC,6 个串行接口(USIC 通道)、6个CAN 节点,可以运行在低功耗省电模式。整车控制器采用TJA1050 芯片实现CAN 总线通信、 采用BTS724G 芯片实现5 V 高边驱动。整个电路板装入金属盒,再把金属盒接地进行屏蔽,来提高整车控制器的抗干扰性能。

图2 整车控制器的硬件结构Fig.2 Hardware structure of VCU

1.2 整车控制器的软件设计

英飞凌XC2267M 单片机可采用可视化芯片寄存器配置软件Dave,直接生成project 文件(包含主函数和各个模块的子函数),能在其他编译环境如keil 或Tasking 中打开。整车控制器的软件主要完成上下电逻辑控制、故障识别及处理、电机请求转矩控制等功能。

1.2.1 上下电逻辑控制

上电时:汽车钥匙被拧到ON 位置,高压控制柜就会将电池和电机控制器相互连接。为了防止高电压电池对电机控制器的电流冲击,就要控制预充接触器和主正接触器的开通顺序:先接通主负接触器和预充接触器,让预充功率电阻和电容来降低电流冲击,待电容电压升到电池电压时再接通主正接触器,随后断开预充接触器,如图3 所示。断电时:汽车钥匙被拧到初始断电位置,先断开主正接触器,再断开主负接触器。当汽车连接到充电器时,钥匙不能控制电池和电机控制器相互连接。

图3 电池与电机的连接电路Fig.3 Connection circuit of BMS and MCU

整车控制器控制的逻辑功能还包括车门开关、三档(前进D、后退R、空挡N)切换、冷却泵的启动等,逻辑控制通常是各个接触器按照一定的顺序开通/关断,宏定义为标志位FLAG,前一个标志位变化成为下一个标志位变化的条件,条件通常是多个标志位的与/或逻辑关系。上下电程序的流程如图4 所示。

图4 上下电程序流程Fig.4 Flow chart of RUN/STOP

1.2.2 故障识别及处理

整车的故障包括系统通信掉线和部件异常。部件异常主要有电机控制器、电池管理系统、绝缘监测仪、油泵、气泵、高压控制柜DC/DC。

整车控制器的通信自检在上电后首先被执行,附件、电机、电池和整车控制器之间互相发LIFE值,LIFE 值不断自加(20 ms 一次)循环,当目标端前后两次接收的LIFE 值不变时,通讯异常,连续500 ms通讯异常时就将通讯故障标志位置1。

整车故障分为4 级,由高到低为1~4,其处理方式:1 级故障断开动力电池车辆停止,2 级故障限功到60%,3 级故障限功到30%,4 级故障限制功率到15%,每级故障都会发送报警信息。特别注意当电池BMS 发生故障时,电池本身会做故障处理,降低放电电流达到限制功率的作用,此时为防止整车二次限功,可以采用取最小值的方法得到限制功率值Px和电机转矩Tq请求值如下:

式中:U 为实时电压;Irea为电池实时放电电流;Imax为电池最大放电电流;K 为限功百分比;n 为实时转速;k 为油门/制动踏板开度(范围0~1)。

1.2.3 电机请求转矩控制

按照永磁同步电机的工作特性,基速以下采用恒转矩模式,基速以上采用恒功率弱磁升速模式,这也是电动汽车电机的转矩请求最大范围。但实际中电机请求转矩受电动汽车实际运行情况的限制,例如在驱动D 档条件下,车辆最大行驶速度80 km/h,最大加速扭矩为1200 NM,从0 扭矩增至峰值时间需大于0.93 s;当车速快接近80 km/h,请求转矩就不能大大超过汽车行驶的阻力矩,以保证较低的加速度。由于电机工作在发电状态的时间较短,而且频繁短时的充电和放电对电池的寿命有影响,所以整车控制器将电机发电的能量消耗在功率电阻上。

2 基于LabVIEW 的测试系统

测试系统要提供车辆运行过程中的所有输入信号,让整车控制器对信号进行处理;同时测试系统要能显示出整车控制器的所有输出结果。本文采用图形化编程软件LabVIEW 开发上位机软件监控测试结果,通过USBCAN 卡与整车控制器进行数据通信,油门刹车踏板模拟外部输入信号,信号板显示输出信号和中间变量,如图5 所示。

图5 测试系统结构Fig.5 Testing system of VCU

2.1 外部信号的模拟

整车控制器处理的信号有数字量和模拟量,其中油门和刹车信号为模拟量,其它信号均为数字信号,包括档位、钥匙、继电器的通断和反馈;根据通信速率不同、 整车控制器的CAN 总线通讯分为两路:电机与整车控制器之间的高速CAN 线,波特率500 kbps;电池、仪表和整车控制器之间的低速CAN1线,波特率200 kbps。CAN 总线采用全双工模式,可以同时进行数据收发,每路CAN 总线可以挂多个节点node,每个节点有独一的IP 地址,通过IP 地址将报文发到目的控制器。电机请求转矩、电机转速、电池SOC、电机和电池的温度状态信息都是通过CAN总线传输。

信号板给整车控制器发送开关量、也能显示整车控制器的输出开关量;油门和刹车踏板给整车控制器发送模拟量。上位机一方面收发CAN 报文,模拟电机、电池或其它附件发送相应报文;另一方面实时检测各个部件的运行情况,并对整车控制器的中间变量和输出进行显示。为了方便测试整车VCU电路板信号流通性和程序的正确性,配合外部信号模拟输入输出,整车控制器程序将状态标志位、中间变量和输入输出定义为CAN 总线报文数据,以便在上位机软件上观察程序逻辑。

2.2 LabVIEW 上位机

LabVIEW 操作界面由前面板、 流程图和图标/连结器组成,可以把某一功能的程序封装成一个VI,VI 之间可以相互调用。通用计算机连接USBCAN 卡、 装好相关驱动程序,LabVIEW 通过调用dll 动态链接库文件来实现外部通信[7]。本测试系统使用的USBCAN 通信卡配有专用的ECanVic.dll文件,ECanVic.dll 定义了接口库函数和对应结构体,在LabVIEW 的程序框图将这些函数装成一个CAN 报文读取VI,如图6 所示。

图6 CAN 报文读取子VIFig.6 Message read VI

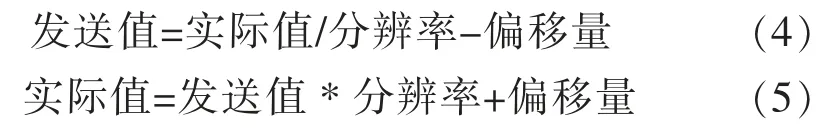

读取VI 接收到CAN 报文后,测试系统需要进一步对这些数据进行分析和显示。根据SAE 美国汽车协会J1939 协议,CAN 总线报文包括两部分,ID信息和数据部分[8]。按照数据帧的ID(标识符)值,报文解释VI 对数据帧进行分类筛选,然后对其进行分析和显示,如图7 所示。由于汽车运行的实际参数有些是带小数位,而CAN 报文传输的发送值是正整数,用来提高数据处理精度和速度。实际值与发送值之间的关系为

图7 报文解释子VIFig.7 Message interpretation VI

3 实验内容

测试内容主要包括三部分: 硬件信号流通测试、模拟功能测试和现场行车测试。

3.1 硬件信号流通测试

信号流通测试是为了检测硬件电路板上各种元器件质量是否正常、焊接是否正常、信号逻辑是否正常。将USBCAN 卡的两组CAN1 和CAN2 接口连接整车控制器的两个CAN 端口,将USBCAN 卡的USB 端接入计算机,打开ECantools 软件,接通整车控制器电源,查看整车控制器发出的各种CAN 报文数据是否与通信协议定义的ID 相同,用以判断整车控制器是否正常工作。在确定通信正常后,打开上位机软件,发送测试报文到整车控制器,观察信号板上对应的指示灯闪烁情况,用以判断整车控制器的IO 端口是否正常; 先后踩下油门踏板和制动踏板,观察整车控制器的ADC 采样否正常,如图8 所示。

3.2 逻辑功能测试

图8 测试硬件电路Fig.8 Hardware of test bench

点开上位机监控软件的运行按钮,相当于汽车钥匙拧到第一个位置ACC,上低压电24 V(整车控制器工作是在上完24 V 低压之后),低压器件如车灯、喇叭、仪表、行车记录仪、雨刷等可以运行。钥匙拧到第二个位置ON,主负接触器闭合,然后预充接触器闭合,电池给电机直流母线电容充电,功率电阻限制最大充电,待电机母线电压大于电池总电压90%后,主正接触器闭合,同时预充接触器断开,然后接通DC/DC,油泵(助力转向)开始工作,气压低时气泵(刹车、车门的助力)打开,空调也可以打开。钥匙拧到第三个位置START,会自动弹回ON,开始判断READY 信号,仪表盘上显示READY 后就可以选择档位,给电机发送转矩请求,同时启动水泵给电机和控制器进行冷却。上位机显示界面如图9 所示。

图9 上位机监控界面Fig.9 Monitoring interface of supervisory computer

当钥匙退回到ACC 时,先断开DC/DC、气泵、油泵、空调,再断开主正、主负接触器;当钥匙退回到OFF 时,断开低压24 V。按照上述方法可以测试车门开关、三档(前进D、后退R、空挡N)切换等逻辑功能。

3.3 故障处理测试

整车控制器在程序里定义了各种故障的标志位FLAG,包含在CAN 通信报文的数据位。故障测试通过上位机软件模拟发送故障报文,整车控制器接收到报文后进行分类,判定故障等级,然后做出相应的限制功率/转矩请求。

针对一款150 kW 电动汽车主驱永磁电机,整车控制器接收到实时电机转速(上位机模拟电机控制器发送报文),根据式(3)计算出当前最大请求转矩,乘以油门或制动踏板开度系数就得到实际转矩请求值。测试时将油门踏板踩到底,此时开度系数为1,模拟车速从0 到最高车速,测试软件绘出了整车控制器在正常情况下和二级故障下最大转矩请求波形,如图10 所示。

图10 正常情况和二级故障下的最大转矩曲线Fig.10 Normal condition and secondary failure operation curve

现场测试时,电动汽车的各个部件(电机、电池、DCDC、仪表等)与整车控制器相连,互相收发信息,上位机只需将USBCAN 连接到车辆上的CAN 双绞线就能检测电动车辆的实时运行数据。目前此整车控制器已装到8 米通勤客车上试运行,使用装有上位机软件的便携笔记本可以在各种实验环境进行测试。

4 结语

电动汽车整车控制器主要通过CAN 总线与其它部件进行通信,英飞凌XC2267M 单片机具有6个CAN 节点,根据整车控制器外部接口和功能设计了硬件电路和程序,基于LabVIEW 开发上位机,通过USBCAN 实现上位机与整车控制器之间的通信。硬件信号流通测试验证了整车控制器的硬件正确性,逻辑功能测试和故障处理测试验证了程序功能的正确性。测试系统可作为整车控制器的出厂检验工具,也可作为电动汽车日常维护的检测工具。