送进- 回转方式和退火温度对冷轧TA1合金无缝管组织和力学性能的影响

(张家港华裕有色金属材料有限公司,江苏 苏州 215627)

钛合金综合性能在很大程度上依赖于合金的化学成分、加工过程和热处理工艺[1]。送进- 回转机构是保证冷轧管机轧制过程连续顺利运行和无缝管冷轧质量的关键部件,在冷轧过程中要与冷轧管机机架的往复运动完全同步,即在机架运动的前、后极限位置间及时完成管坯的送进- 回转动作[2]。为延长轧机使金属变形的有效行程,并提高冷轧管机的生产率和产品质量,轧机的送进- 回转方式得到了不断的改进和更新,已由最初的单送单回方式发展成单送双回和双送双回等方式。此外,退火可改变金属显微组织,从而影响管材的抗拉强度、屈服强度及断后伸长率等力学性能。

缪飞军等[3]对双送双回轧制机构的关键部件进行了理论计算和结构设计,得出了该机构控制阀块与活塞杆匹配的结构图。贠超等[4]对LG- 90- HL双送双回冷轧管机机架的曲轴- 机架进行了运动仿真模拟。徐戊矫等[1]研究了退火温度对TC4钛合金组织和性能的影响,获得了在相变点以下温度退火的TC4钛合金组织、强度、塑性和冲击韧性的变化规律。此外,支有冉等[5]研究了经不同工艺热处理的化工用TA2合金微观组织和硬度的变化。

但是,目前关于送进- 回转方式对管材冷轧性能的影响的研究甚少,并且主要是研究TC4等多相钛合金的退火工艺,对单相TA1钛合金的退火工艺研究甚少。本文研究了送进- 回转方式和真空退火温度对无缝TA1合金管外径和壁厚的方差、显微组织以及力学性能的影响,得出了最佳的送进- 回转方式和退火温度,可为优化无缝TA1合金管的冷轧工艺提供参考。

1 试验

1.1 试验材料

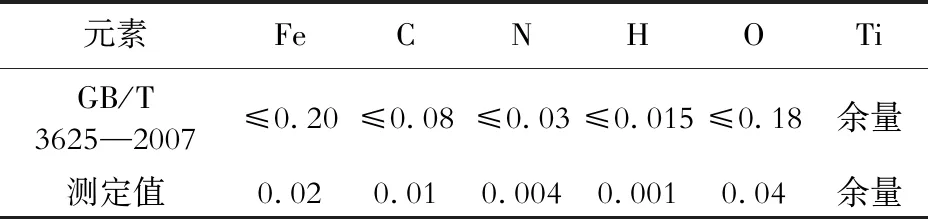

试验用无缝TA1钛合金管材规格为φ25 mm×2 mm,其化学成分见表1。由表1可知,TA1钛合金的化学成分符合GB/T 3625—2007要求。

表1 试验用TA1钛合金管的化学成分(质量分数)Table 1 Chemical composition of the TA1 titanium alloy tube for test(mass fraction) %

1.2 试验方案

将原始管坯均匀分割成3段,每段长500 mm,先进行普通空气炉退火以去除应力;再采用LG- 15- GHLL型两辊高速冷轧管机并分别以单送单回、单送双回和双送双回方式,冷轧成φ15 mm× 1 mm试验用样管;用螺旋测微器测量样管的实际外径和壁厚,然后将样管均匀分割成3段,分别在500、550和600 ℃真空退火(升温速率15 ℃/min,保温时间2 h,空冷);最后采用OLYMPUS- GX71型倒置金相显微镜观察样管的冷轧态和退火态组织,采用CMT5105型拉力试验机测定样管的力学性能,据此确定最佳送进- 回转方式和退火温度。为减小试验误差,严格按照GB/T 3625—2007换热器及冷凝器用钛及钛合金管进行测试。

1.3 不同送进- 回转方式的运行原理

采用LG- 15- GHLL型两辊高速冷轧管机对φ25 mm×2 mm的管坯进行冷轧,送进- 回转方式分别为单送单回、单送双回和双送双回,图1为周期式两辊冷轧管机的运行原理图。单送单回冷轧原理为:轧制开始时,管坯位于孔型开口最大极限位置,通过送进机构将φ25 mm×2 mm管坯向前送进1.7 mm,随后孔型向前滚动对管坯进行轧制;当管坯位于孔型开口最小极限位置时,借助回转机构使管坯转动36°,孔型开始往回滚动,再对管坯进行均整、碾轧,直至管坯再次位于孔型开口的最大极限位置,如此完成一个轧制周期[6]。经测量,冷轧管机孔型有效轧制长度为500 mm,当管坯由φ25 mm×2 mm冷轧至φ15 mm×1 mm时,轧制次数为294次(500 mm/1.7 mm,孔型长度/送进量),回转次数为294次(3种送进- 回转方式的试验参数见表2);同理,当采用单送双回方式冷轧时,管坯在向前送进1.7 mm时,会借助回转机构使管坯转动36°, 当管坯位于孔型开口最小极限位置时, 再次借助回转机构使管坯转动15°,因此轧制次数为294次,回转次数为588次(294次×2);当采用双送双回方式冷轧时,管坯向前送进1.7 mm时回转36°,当管坯位于孔型开口最小极限位置时再向前送进0.5 mm,同时管坯回转15°,轧制次数为227次(500 mm/(1.7+0.5) mm),回转次数为454次(227次×2)。

图1 周期式两辊冷轧管机的运行原理图[6]Fig.1 Schematic diagram of operation of the periodic two- roll cold- reducing mill[6]

表2 3种送进- 回转方式的轧制工艺参数Table 2 Rolling process parameters for the three feed- rotation modes

2 结果与讨论

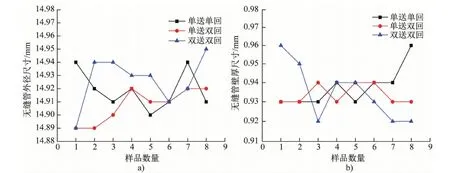

2.1 送进- 回转方式对无缝管外径和壁厚尺寸的影响

图2为送进- 回转方式对无缝管外径和壁厚尺寸的影响。为提高尺寸测量精度,在每支管材的左端和右侧各均匀选取4点计算无缝管外径和壁厚的方差,取平均值。结果,φ15 mm×1 mm无缝管外径方差为单送单回0.000 21、单送双回0.000 16、双送双回0.000 37;壁厚方差为单送单回0.000 11、单送双回0.000 03、双送双回0.000 23。该结果表明:采用单送双回方式冷轧的管材外径与壁厚方差最小,均匀性最好;其次是单送单回方式冷轧的管材;采用双送双回方式冷轧的管材外径与壁厚方差最大,均匀性最差。管材外径决定于冷轧管机的孔型尺寸,管材壁厚则决定于芯棒尺寸。由图2可知,采用单送双回方式轧制的φ15 mm×1 mm无缝管外径和壁厚的方差最小,表明外径和壁厚的均匀性较好,这与管材的分散变形度有关(分散变形度是指将L长的管坯轧制成成品管时轧制次数的多少,显然,轧制次数越少,即分散变形度越小,冷轧管机每往复一次的变形越大)。

由表2可知,当采用单送双回方式轧制时,在不减少孔型有效轧制长度的前提下,增加一次回转,回转总次数共计588次,高次数回转可有效消除孔型开口处管壁较厚部分,管材分散变形度提高,积累的残余应力减少,缺陷数量减少,金属质点流动性增强,因此管材外径与壁厚均匀性最好。其次是采用单送单回方式轧制,与单送双回方式相比,在轧制次数相同的前提下,单送单回轧制的回转次数减少了一半(294次),低次数回转比较难以消除孔型开口处管壁较厚的部分,管材分散变形度减小,积累的残余应力增大,缺陷数量增多,金属质点流动性降低,管材将发生一定的加工硬化,外径和壁厚尺寸均匀性下降。与单送双回方式相比,采用双送双回方式轧制的次数和回转次数都有所减少,在提高轧制速度时,会加剧曲轴系统和回转系统对管材的动态冲击[7- 8],管材分散变形度降低,累积的残余应力增大,缺陷数量增多,金属质点流动性变差,因此外径与壁厚均匀性最差。

图2 送进- 回转方式对无缝管外径尺寸(a)和壁厚尺寸(b)的影响Fig.2 Effect of the feed- rotation modes on outside diameter size (a) and wall thickness size (b) of the seamless tubes

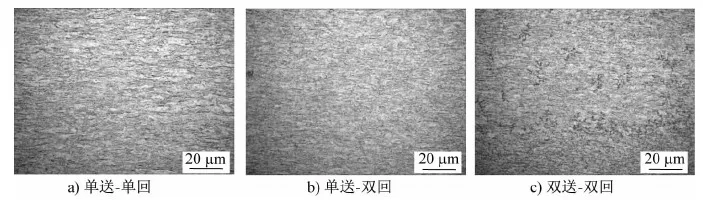

2.2 送进- 回转方式对无缝管显微组织的影响

图3为采用单送- 单回、单送- 双回和双送- 双回方式冷轧的φ15 mm×1 mm无缝管的显微组织。由图3(a)可以看出,采用单送单回方式轧制的无缝管,组织基本由单一的α相构成,有较多拉长的α晶粒,这表明管材在冷轧变形时动态再结晶不充分,管材中累积了较多的残余应力,储存有较高的畸变能,使金属质点流动性变差,因此管材外径与壁厚的尺寸方差较大;采用单送双回方式轧制的无缝管,部分α晶粒由拉长状变为等轴状,组织均匀性明显提高,如图3(b)所示。这主要是因为采用单送双回方式轧制增加了管材回转次数,高次数回转能有效消除孔型开口处管壁较厚的部分,金属质点流动性增强,因此管材外径与壁厚的尺寸方差减小;采用双送双回方式轧制的管材组织分布不均匀,且部分晶粒未完全破碎,存在明显的空位、位错等缺陷,如图3(c)所示。这主要是因为采用双送双回方式轧制,可在提高管材回转次数的同时减少轧制次数,管材分散变形度降低,且轧制速度提高会加剧曲轴系统和回转系统对管材的动态冲击,管材内累积大量残余应力,空位、位错等缺陷增多,金属质点流动性变差,因此管材外径与壁厚的尺寸方差最大。

2.3 轧制后退火温度对无缝管显微组织的影响

图3 采用不同方式冷轧的φ15 mm×1 mm无缝管的显微组织Fig.3 Microstructures of the seamless tubes 15 mm in OD by 1 mm wall thickness cold- rolled by different modes

图4为经不同温度退火的φ15 mm×1 mm无缝管的显微组织。退火过程中金属组织变化主要为静态再结晶和晶粒长大,温度是影响这两个过程的最重要因素之一。金属材料的晶粒尺寸变化往往会导致其强度变化[9]。由霍尔- 佩奇公式σy=σ0+Kyd-1/2可知,晶粒越细小,屈服强度越高。这与位错移动的难易有关[10]:晶界是位错运动的障碍,晶粒越细小,晶界越多,位错滑移或攀移越困难,缺陷不能被消除,残余应力会一直存在,金属屈服强度越高。

由图4(a、d、g)可知,经500 ℃退火的无缝管组织已再结晶,部分晶粒已呈等轴状,但晶粒边界还不太清晰,再结晶程度尚不充分,其力学性能接近[11]。经600 ℃退火的无缝管,如图4(c、f、i)所示,其组织的再结晶程度明显提高,晶粒边界清晰。但三者之间仍有差异:图4(c)的再结晶程度较高,缺陷较少,这主要是因为采用单送单回方式轧制时,轧制次数较高为294次,管材分散变形度较大,积累的残余应力较小,缺陷数量减少,金属质点流动性较好,因此管材的抗拉强度和屈服强度较高,断后伸长率较低;图4(f)所示的组织有大量等轴晶,再结晶比较完全,缺陷数量较少,这主要是因为采用单送双回方式轧制时,管材轧制次数较高为294次,且回转次数最高为588次,分散变形度增大,积累的残余应力降低,缺陷数量减少,金属质点流动性增大,静态再结晶过程得以加速,因此管材的抗拉强度和屈服强度较低,断后伸长率较高;图4(i)所示的组织再结晶程度较低,孪晶比较明显,主要是因为采用双送双回方式轧制时,尽管回转次数较高为454次,但轧制次数较少为227次,管材分散变形度降低,同时提高轧制速度会加剧曲轴系统和回转系统对管材的动态冲击,积累的残余应力升高,缺陷数量增多,因此管材的抗拉强度和屈服强度升高,断后伸长率降低。

由图4(a~c)可知,随着退火温度的升高,管材静态再结晶程度逐渐增大,在畸变能较高部位会首先出现细小晶粒,随后逐渐长大形成大角度晶界,因冷加工变形而残留的缺陷随着再结晶完成而逐渐消失,管材塑性得以恢复,抗拉强度和屈服强度降低,断后伸长率升高[12]。

图4 采用不同送进- 回转方式轧制随后经不同温度退火的无缝管的显微组织Fig.4 Microstructures of the seamless tubes cold- rolled by different feed- rotation modes and then annealed at different temperatures

2.4 退火温度对无缝管力学性能的影响

图5为φ15 mm×1 mm无缝管的力学性能随退火温度的变化。由图5可知,采用相同的送进- 回转方式轧制的无缝管,随着退火温度的升高,其抗拉强度与屈服强度降低,断后伸长率升高;相同温度退火后,采用双送双回方式轧制的无缝管的抗拉强度和屈服强度最高,断后伸长率较低;采用单送双回方式轧制的无缝管的抗拉强度和屈服强度最低,断后伸长率最高,这与上述无缝管的显微组织相吻合。

图5 φ15 mm×1 mm无缝管的抗拉强度(a)、屈服强度(b)和断后伸长率(c)随退火温度的变化Fig.5 Tensile strength (a), yield strength (b) and elongation (c) as a function of annealing temperatures

3 结论

(1)送进- 回转方式对冷轧无缝TA1合金管的外径和壁厚尺寸有重要影响。采用单送双回方式冷轧的φ15 mm×1 mm无缝管外径和壁厚的尺寸方差最小,均匀性最好;其次是采用单送单回方式轧制的无缝管;采用双送双回方式冷轧的φ15 mm×1 mm无缝管外径和壁厚的尺寸方差最大,均匀性最差。

(2)经相同温度退火后,采用单送双回方式冷轧的φ15 mm×1 mm无缝管抗拉强度和屈服强度最低,断后伸长率最高;其次是采用单送单回方式轧制的无缝管;采用双送双回方式冷轧的φ15 mm×1 mm无缝管抗拉强度和屈服强度最高,断后伸长率最低。

(3)采用相同的送进- 回转方式轧制的无缝管,随着退火温度的升高,抗拉强度和屈服强度降低,断后伸长率升高;600 ℃退火后,采用单送双回方式冷轧的无缝管再结晶过程完全,晶粒长大,缺陷最少,金属质点流动性最好,断后伸长率最高达48%,抗拉强度最低为341 MPa,屈服强度最低为197 MPa,适合工业应用。