锂离子电池负极极片的力学性能及其影响因素

蒋茂林 余 伟 张泽宇

(北京科技大学工程技术研究院,北京 100083)

发展清洁能源,对于解决能源危机和缓和环境保护压力具有重要意义[1]。可再生能源虽优点很多,但能量供应受气候制约严重,这就需要储能系统来解决这一问题,化学能源具有重要作用[2]。化学电池是使化学能转变为直流电能的装置[3]。锂离子电池(lithium ion battery, LIB)是目前综合性能最好的电池体系,具有高电压、高能量、循环寿命长、无记忆效应等优点,在电动工具、医疗器械、轨道交通和航空航天等领域广泛应用[4]。

锂离子电池主要由正极、负极、电解液和隔膜等材料组成,其发展主要得益于电极材料特别是炭负极材料的进步。据估计,目前市售的锂离子电池中有75%以上采用的是石墨类炭负极材料[5]。其中天然石墨、人造石墨和中间相炭微球是当前主要的商品化负极材料。影响石墨负极性能的因素有石墨晶体结构、石墨表面化学性质以及石墨颗粒的结构、形态和制备方式等[6]。

常规锂离子电池负极的组成为石墨+导电剂+粘结剂+集流体。锂电池用粘结剂主要分为水性和油性两大体系,其作用是连接电极活性物质、导电剂和电极集流体,使三者间整体连接,从而减小电极阻抗,并赋予极片良好的力学性能和可加工性能[7]。聚偏氟乙烯(polyvinylidene fluoride, PVDF)是目前锂离子电池工业中最常用的油性粘结剂,但其弹性模量较高(1~4 GPa),极片柔韧性较差[3]。集流体铜箔主要用于承载负极活性物质,并为其吸收和释放的电子提供传导[8]。

当下研究者们大多致力于正负极、电解质材料和电池结构设计等方面的研究[9],而对集流体及其他非活性组分如粘结剂等的研究却鲜有涉及。但这类物质对提高电池的综合性能往往起着关键性的作用[10- 11]。集流体的力学性能对电极结构的设计和优化至关重要。在集流体经涂覆成为极片的过程中,粘结剂也至关重要,其柔性的好坏也会对极片性能产生重要影响。例如,Cho等[12]研究了铜集流体基底对锂/硅薄膜电池的电化学性能的影响,发现铜箔的表面粗糙度决定了循环性能,铜箔的微观结构决定了电池的初始容量。因此,本文对锂离子电池的集流体及负极极片的力学性能、表面形貌,铜箔的粗糙度等进行了研究,并研究了涂布密实过程对负极极片性能的影响,以探索进一步提高锂电池负极极片性能的方法。

1 试验材料与方法

试验材料为纯度99.95%的商业化电解铜箔,及用其制成的负极极片(导电材料为石墨,粘结剂为PVDF,重复单元为- CH2- CF2- ,平均分子量10万以上)。将50片铜箔叠成一摞,用千分尺测量固定3处的厚度,求平均值,得出铜箔集流体的平均厚度为9 μm,负极极片的平均厚度为97 μm。

使用Quanta FEG450场发射扫描电镜观察负极极片的表面和截面形貌,如图1所示。可以看出,负极极片的涂覆层形貌呈片状,结构均匀且空隙少,片层截面面积为3.3~56.4 μm2,平均截面面积为13.64 μm2,片层间空隙较小且数量较少。负极极片的基体边界相对明显,但边界曲折不平整,呈小锯齿状。涂覆层中有白色点状物质,是剪切样品时残留的基体碎屑。

图1 负极极片表面和截面的SEM图像Fig.1 SEM images of the surface and cross- section of negative plate

采用美国MTS公司的Nanolndenter XP纳米压痕仪测量铜箔集流体的弹性模量,规格为0.000 2 nm/10 mN,位移精度为0.01 nm,试验力精度为50 nN。拉伸试样的尺寸如图2所示,线切割得到5组铜箔和负极极片试样。采用MTS ACUMEN小型拉伸机进行拉伸试验,试验力为3 kN,试验力精度±1 N,位移精度为±0.5 μm。因箔材太薄,为防止夹持力分布不均,在拉伸机夹具上粘贴2 000目砂纸,借以对样品的夹持端进行固定和加强,从而保证样品在后续的拉伸试验中,尽可能断裂在中部的平行段。

采用Quanta FEG450场发射扫描电镜观察并分析铜箔和负极极片拉断后的断面形貌。利用德国D8 Advance型X射线衍射仪分别对铜箔光面和毛面的晶向结构进行分析。最后利用OLS4100激光共聚焦显微镜测量铜箔光面和毛面的粗糙度。

图2 拉伸试样的尺寸Fig.2 Dimention of tensile sample

2 试验结果

2.1 弹性模量

铜箔集流体的纳米压痕试验载荷- 位移曲线如图3所示。在相同条件下,重复3次试验测得铜箔的平均弹性模量为30 GPa,这与朱建宇等[14]试验测得的电解铜箔的弹性模量在70 GPa左右差异较大。这是由于本试验的铜箔厚9 μm,其制备工艺及参数均与朱建宇等的不同,因此两者的力学性能也有差异。后续将进一步通过拉伸试验来佐证纳米压痕试验得到的弹性模量的准确性。

图3 铜箔纳米压痕试验的位移- 载荷曲线Fig.31 Displacement- load curve of nanoindentation on copper foil

2.2 拉伸性能

铜箔集流体和负极极片试样的拉伸断裂宏观形貌如图4所示。

图4 铜箔集流体和负极极片试样拉断后的宏观形貌Fig.4 Macrographs of copper foil collector and anode plate after tensile failure

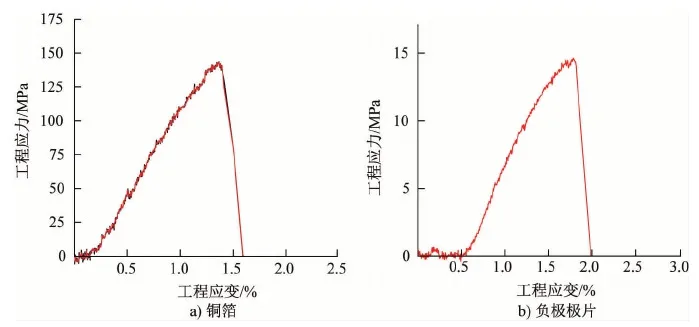

铜箔和负极极片试样的工程应力- 工程应变曲线如图5所示,两者的抗拉强度、断后伸长率和弹性模量汇总于表2,其中极片涂覆层的抗拉强度和弹性模量由计算得出。

因涂覆层无法从极片上完整剥离,故其力学性能不能直接测得,而是通过下面的方法计算得到。假设试样平行拉伸段宽为a,铜箔厚度b,极片两边涂覆层总厚度c,铜箔受到的拉力F1,应力σ1;涂覆层受到的拉力F2,应力σ2;负极极片受到的总拉力F,应力σ。在拉伸过程中,认为铜箔和负极极片中的铜箔受到的拉力相等,均为F1,则根据力学平衡原理,可以得到等式:

图5 铜箔和负极极片的工程应力- 工程应变曲线Fig.5 Engineering stress- engineering strain curves of copper foil and negative plate

(1)

由推导可知,负极极片的应力分布符合混合法则,式(1)中σ、σ1、b、c均为已知量,代入即可算出涂覆层的抗拉强度为4 MPa。

表2 铜箔、负极极片和涂覆层的拉伸性能和弹性模量Table 2 Tensile properties and elastic modulus of copper foil, negative plate and coating

在铜箔、负极极片和极片涂覆层重合的弹性形变范围内,存在某一特定ε,同时使三者满足胡克定律。令铜箔、涂覆层、负极极片的弹性模量分别为E1、E2、E,则有:

σ1=E1ε,σ2=E2ε,σ=Eε

将3个等式代入式(1)中则有:

(2)

式中b、c、E、E1均为已知量,代入即可算出涂覆层的弹性模量为1 GPa。

极片涂覆层的弹性模量较高,为1 GPa,说明该负极极片所用的粘结剂柔性较差。涂覆前,铜箔集流体的断后伸长率为1.9%,涂覆石墨后,负极极片的断后伸长率降低至1.7%,这正是由于粘结剂的弹性模量较高、柔性较差所致。

2.3 断口分析

铜箔和负极极片试样的拉伸断口形貌如图6所示。可以看出,铜箔断面平整光滑,无韧窝,为脆性断裂,这与前人的研究结果一致[13]。负极极片的断口无韧窝,且存在反光小平台,也为脆性断裂。分析其原因,可能是由铜原子的结构所决定的,电解铜箔在厚度方向上为柱状晶组织,致使铜箔的韧性较差。而涂覆石墨成为极片后,由于粘结剂弹性模量大,涂覆层的韧性也较差,进而使得极片中的铜箔在拉伸过程中仍为脆性断裂。

图6 铜箔和负极极片的拉伸断口形貌Fig.6 Tensile fracture morphologies of copper foil and negative plate

铜箔光面和毛面的XRD衍射谱如图7所示。由图7可见,光面(111)晶面的衍射峰最强;相较于光面,毛面(111)晶面的衍射峰强度稍微减弱,(200)晶面的衍射峰强度增大,但(111)晶面仍为主衍射峰。因此,电解铜箔中(111)晶面占优,这是其抗拉强度较低的主要原因。

2.4 铜箔集流体的粗糙度

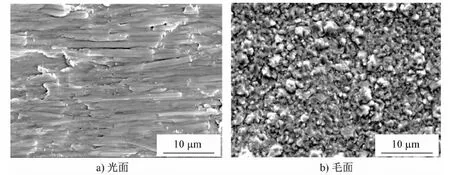

电解铜箔有光面和毛面之分,铜箔光面是贴着基体生长的一面,其形貌受基体影响较大,反映了钛板基体的形态;铜箔毛面是直接浸没在电解液中的一面,其形貌真实反映了铜箔表面的形貌随着电沉积的进行而发生的变化[14]。图8是铜箔光面和毛面的SEM图像,可见,铜箔光面的凹坑和凸起比较少,整个表面较为平整;而铜箔毛面的颗粒感较强,表面平整度不良,较粗糙。

图7 铜箔光面和毛面的XRD图谱Fig.7 XRD patterns of smooth and rough surfaces of copper foil

图8 铜箔光面和毛面的SEM图像Fig.8 SEM images of smooth and rough surfaces of copper foil

铜箔光面和毛面的粗糙度如表3所示,其中Ra为平均粗糙度,Rq为均方根粗糙度,Rz为轮廓最大高度即轮廓峰顶线和谷底线之间的距离。

表3 铜箔光面和毛面的粗糙度Table 3 Roughnesses of smooth surface and rough surfaces of copper foil

从表3中可以看到,电解铜箔的表面粗糙度偏大,其毛面的粗糙度明显大于光面的,毛面的Rz值约比光面的大一半。将负极极片浸泡在丙酮中超声波清洗5次,累计1.5 h后,极片基本破碎,但扫描电镜观察发现其表面仍有大量涂覆物存在,这说明集流体的表面粗糙度较大,涂覆层附着性较好。

3 分析与讨论

根据文献[3],PVDF粘结剂的杨氏模量相对较高,在1~4 GPa之间。经拉伸试验测量并计算得到极片粘结剂的弹性模量为1 GPa,属正常测量值的范围。根据式(2)和铜箔的厚度及弹性模量可知,若要降低极片的弹性模量,选择合适的粘结剂和集流体材质是关键。从表2中可以看出,极片与粘结剂的弹性模量相当,涂覆层的厚度是集流体厚度的近11倍,为降低极片的弹性模量,关键是要降低涂覆层所用粘结剂的弹性模量。

当一端固定,长度方向均布载荷的简支梁挠曲度计算公式为[15]:

f=5ql4/384EI

(3)

式中:f为最大挠度,q为均布载荷标准值,E为弹性模量,I为截面惯矩。弹性模量越低,极片在相同自重g作用下的极片挠曲度f越大,极片的柔性越好。

粘结剂弹性模量的高低,也决定了涂覆层经辊压之后的密实度。粘结剂弹性模量过高,辊压时的压力增大,导致铜箔集流体因压力过大而产生延伸变形,表现为压缩后涂覆区和未涂覆区变形不协调而引起边部起皱。铜箔集流体过大的变形会降低铜箔在电池服役过程中的抗热应力疲劳性能,严重时甚至导致电池失效。

目前,国内许多企业仍然采用油性粘结剂,导致极片柔性差。在设计和制造锂离子电池时,由于涂覆层粘结剂的弹性模量高,会导致小弯曲变径成形困难,或集流体产生大的附加应力,不利于电池寿命。

综上所述,为了提高锂离子电池负极极片的性能,需开发高性能的粘结剂。粘结剂弹性模量的降低有利于提高极片柔性和辊压成形质量,高弹性模量的粘结剂会导致涂覆集流体在辊压过程中产生变形,降低塑性。

4 结论

(1)负极极片的涂覆层由截面面积为3.3~56.4 μm2的片状活性物及其间的粘结剂构成,片层间空隙较少。

(2)铜箔集流体的抗拉强度为121 MPa,断后伸长率仅为1.9%,延展性较差;极片的抗拉强度为15 MPa,断后伸长率为1.7%;涂覆层的弹性模量较大,为1 GPa,粘结剂的柔性较差。

(3)铜箔的整体粗糙度较大,其光面和毛面的粗糙度差异明显。

(4)要提高负极极片的柔性和涂覆层的密实度,采用低弹性模量的粘结剂是关键。