铜始极片智能调节矫直技术及应用

黄剑飞,张海宝,李健

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.江西瑞林装备有限公司,江西南昌 330038)

在传统铜电解工艺方法中,采用始极片工艺是生产电解铜的主要方法之一。始极片一般是通过钛种板作为阴极的电解工艺获得的薄板,平均厚度为0.6~1.2 mm,长宽在600~1 000 mm不等[1]。在始极片的生产过程中,由于钛种板表面导电性不均匀、极间距不均匀、物料变化等原因,同一批始极片的重量及同一张始极片各处的厚度差异较大,同一槽的始极片、不同阳极周期的始极片的厚薄、均匀性都可能存在较大差异。始极片一般通过人工或机器剥离,在开口和剥离的过程中均对始极片施加额外的力,会造成始极片的额外变形弯曲,因此剥离后始极片的平面度很差,一般平面度≥20 mm,特别是在边角处翘曲严重。若将剥离后的始极片直接用于装配,将导致悬垂度数值过大、始极片装槽困难、极板短路率高等问题,进而造成电流效率低、能耗高、产品质量低。

在电解铜生产过程中,为了获得均匀的较小的阴极和阳极间距,减少短路发生次数,提高电解效率,减少固定资产投资,需要保证始极片的平面度及悬垂度尽量小。虽然通过提高生产工艺要求,能从源头上一定程度地改善始极片的质量,但是改进工艺成本高且技术复杂,对于实际生产而言,通过对始极片进行校平来提高其自身的平面度、悬垂度仍更具有合理性和经济性。本文拟介绍一种铜始极片智能调节矫直技术,并对其应用情况进行分析。

1 始极片校平方法现状

目前,常见的始极片校平方法有平行辊矫直、拍打、平面挤压、振动压平等方法。

1.1 平行辊矫直

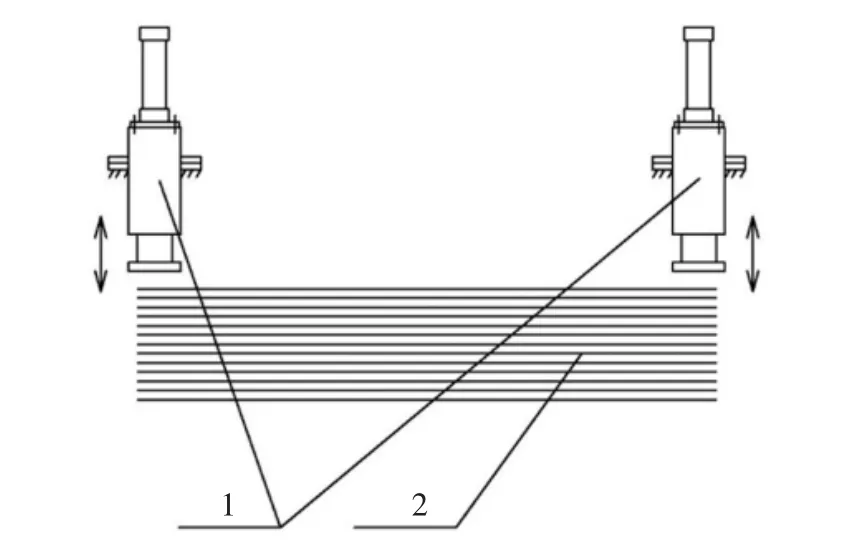

平行辊矫直的工作原理是:始极片连续通过交错排列且转动的辊子,得到多次反复反向的弯曲,使始极片产生一定的弹塑性变形。当外力去除后,金属板经过弹性恢复达到平直效果。平行辊矫直采用的是平行辊式矫直机,其工作辊数量大于19,一般通过人工方式来对矫直机的压下量进行调整。始极片采用平行辊矫直校平的原理见图1。

图1 采用平行辊矫直校平的原理示意

采用平行辊矫直速度快,矫直效果好,但该技术对物料厚度敏感,不能适应大范围的厚度变化,维护要求较高。目前,该技术在业内获得了广泛应用,是始极片校平的主要技术方案。

1.2 拍打

拍打工艺主要是指采用拍平机或人工的方式,用带有一定弹性的拍平板对始极片进行拍打。拍打时始极片的一面倚靠于固定平板,对另一面进行局部拍打,通过冲击和挤压作用对始极片进行校平,一般只对下部边角部位进行拍打。始极片采用拍打进行校平的原理见图2。

图2 拍打校平的原理示意

采用拍打进行校平,结构简单,对厚薄适应好,对边角大变形的校平效果好,但整体校平效果一般,噪音大。目前,该技术的应用较少,在云南某冶炼厂有局部使用。

1.3 平面挤压

平面挤压是采用压力机对始极片整个表面进行挤压(可避开加强筋纹路和吊耳处)。压力机接触始极片的部位为平面。平面挤压的原理见图3。

图3 平面挤压原理示意

采用平面挤压可覆盖整个始极片表面,对局部少量结粒具有较好的压平效果,但校平效果较差,噪音大。目前,该技术应用很少。

1.4 振动压平

多片始极片层叠装箱后,采用振动压头对4个边角进行振动压平。该技术可以作为始极片整体校平前的预处理。振动压平技术原理见图4。

图4 振动压平原理示意

相比静压方式,振动方式的局部压平效果好,具有一定的穿透性,但该技术只能处理始极片4个边角的大变形。目前,该技术没有应用情况。

综上,若要对整个始极片区域进行校平,需要对整个平面施加塑性变形力。而单张始极片各处厚薄不均匀,厚度最大值与最小值之比一般大于1.4,对整个始极片区域进行校平需要的压力和能耗非常高,因此采用拍打和平面挤压方式均难以适应整个始极片区域的校平需要。而振动压平方案[3]也仅适用于堆叠多张始极片的边角处初步校平。总而言之,拍打、压平、振动压平方法对始极片施加的变形影响大部分在弹性范围内,因而当施加的力消失后,始极片会因失去平衡性而进行弹性恢复,难以让整个始极片发生弹塑性变形。

由于始极片的薄板特性,同时参考其它金属薄板的校平方法,采用平行辊式矫直机对始极片加工具有矫直效果好、加工速度快、功耗低等特点,是始极片主要的校平方法。

2 传统平行辊矫直存在问题

平行辊式矫直机的矫直效果与其压下量有直接关系。一般而言,压下量分为入口压下量和出口压下量。在材质性能确定的情况下,压下量的大小主要由金属板的厚度尺寸确定[4-6]。因此,若平行辊式矫直机采用固定压下量,则难以适应厚度不均匀的始极片加工。

在现有生产中,一般根据始极片厚度数据中的较大值确定矫直机的压下量,以避免过厚的始极片在矫直机中卡滞,但该方式对较薄始极片的矫直效果差,始极片的平面度差;且始极片的重量一般依靠人工抽检,对生产的指导性不强且无数理统计功能,不能反映原料始极片的生产质量状况。同时,若有漏检的超重始极片,部分局部厚度过大、单张厚薄分布均匀度差的始极片,或板面有结粒的始极片进入机组都会影响矫直效果,并容易造成设备损坏。尤其是板面有结粒的始极片,机组往往无法识别,大结粒一旦进入矫直机发生卡阻,会导致矫直辊轴断裂,机组故障率随之上升。

3 始极片智能调节矫直方案

3.1 技术方案

基于上述分析,本文介绍一种始极片智能调节矫直方案,以解决平行辊式矫直机压下量调节问题。技术方案如下:在矫直机前道工序,增设称重装置,以便在线测量每一块始极片的重量,通过重量数值推算始极片的平均厚度数值,再依据经验算法自动调节矫直机的进出口压下量等参数。另外,通过检测始极片的局部厚度,使系统能够对始极片的厚薄不均匀程度进行预测,作为压下量的调整补充依据。该技术方案原理,见图5。

图5 始极片智能调节矫直方案原理

3.2 始极片重量检测

通过在始极片接板台上设置平台秤,进行单张始极片的重量检测。通过多个称重传感器在称量过程中的数据变化及隔振措施,智能地判断外部振动等干扰影响是否消除,从而在尽可能短的时间内,得到足够精确的重量数据。经重量检测完成的始极片被送入到矫直机中。

3.3 始极片局部厚度检测

沿始极片的输送方向,在同一对辊子上设置了测厚装置,在始极片输送的过程中,对始极片对应位置的厚度进行测量。若所测厚度值变化大则可判定单张始极片的厚度不均匀性差。若厚度值存在多处跳动,则认为始极片表面可能存在结粒。

3.4 智能调节算法

由于始极片的长宽尺寸相对固定,因此面积为相对固定值,设为A(单位为m2),Cu质量密度为8.9 g/cm3。在获知始极片重量G的情况下,始极片的平均厚度(单位为mm)可以通过式(1)得到:

平均厚度可作为矫直机的调节依据,并根据经验和算法就能得到矫直机的出口及入口调节量。但是如前所述,始极片的厚度分布很不均匀,根据实测经验,同一张始极片的厚度偏差比率(最大厚度/最小厚度)可以达到1.4以上,且始极片表面可能存在分散的结粒,这都会对矫直机的矫直效果产不利生影响。因此,本智能调节方案引入始极片修正厚度参数△δ,通过该参数修正平均厚度参数δ。

△δ的取值较为复杂,需要根据众多的经验参数进行确定:1)厚度偏差比率越大,取值则越大。2)可通过测厚装置测量处的厚度参数变化情况,对重量数据及矫直参数进行校对和修正。根据测厚装置所测厚度的跳动数值大小及波动分布综合确定的大小。一般情况下,厚度数值波动次数越多,则表面结粒多,取值则越大。

4 应用效果

根据上述技术方案,在某200 kt/a铜电解车间的始极片加工机组上通过技术改造的方式进行了工业应用。具体实现流程见图6。

图6 智能矫直工业生产流程

单片始极片吸片移送后先进行对中,以利于后续的测量及加工工序,然后再到称重工位称重,对于异常厚片进行超重报警及停机处理,便于人工取出,同时将测量数据进行存储分析。正常始极片则进入测厚环节,之后再分别进入第一道矫直机进行初步矫直,初步矫直后再进入自动调节矫直机。自动调节矫直机的压下量根据重量及厚度等参数综合确定,矫直完成后送入压纹机。

该项目投入生产后,始极片加工机组矫直机实现了依据重量的自反馈调节,上述技术方案取得了良好的效益:1)始极片悬垂度优良率提高了15%,从而降低了槽间短路率,提升了电流效率;2)始极片机组对始极片的适应能力提升到0.5~1.5 mm范围之间,矫直效果显著提升;3)延长了机组使用寿命,降低了机组检修费用;4)因矫直不良导致的废片平均减少20片/d;5)降低了槽面作业人员处理烧板时的劳动强度,提升了劳动生产率。同时,始极片智能调节矫直方案的实现,使系统对始极片重量、厚度等数据能够进行监测和统计,为种板始极片的质量监测提供了数据支撑,有利于后续工艺的进一步改进。