竹浆纤维色织衬衫织物的生产

何 俊 马顺彬

(江苏工程职业技术学院,江苏南通,226007)

竹浆纤维作为一种新型的再生纤维素纤维,在纺织领域有着广泛的应用,深受消费者青睐。我们与南通服装企业合作,设计并生产了竹浆纤维色织衬衫织物,为服装设计企业提供产品研发。本文现就相关生产技术进行介绍,为运用纺织新型纤维开发新产品提供借鉴[1]。

1 织物设计规格

经纱和纬纱均为竹浆纤维14.7 tex纱;织物成品幅宽146 cm,成品经密470根/10 cm,成品纬密276根/10 cm,经向紧度66.7%,纬向紧度39.2%,总紧度79.8%;织物坯布幅宽164 cm,坯布经密418根/10 cm,坯布纬密268根/10 cm;总经根数6 864根,其中边纱24根×2,全幅58花+88根,穿筘幅宽174.3 cm,筘号为98.5齿/10 cm,每筘4入[2]。

2 织物组织与色纱循环

2.1 织物组织

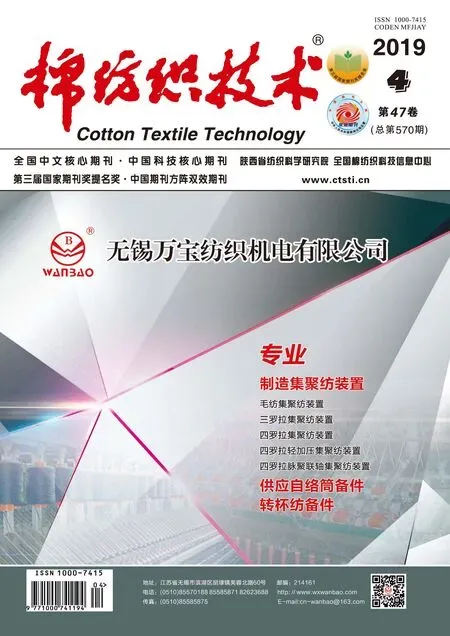

经纬向均以白色纱、粉红色纱、蓝色纱、浅蓝色纱和深蓝色纱组成。不同的色纱与织物组织配合,在织物表面形成明显凹凸立体感效果,方格网络由粗细不同的线条和大小不同格形组成,织物组织和穿综图如图1所示。

图1 织物组织和穿综图

2.2 织物色纱循环

以A表示白色纱,B表示粉红色纱,C表示蓝色纱,D表示浅蓝色纱,E表示深蓝色纱。

经纱排列为:A14,B2,A2,B3,A2,B4,A2,D8,C2,A33,D2,A2,D3,A2,D4,A2,C8,E2,A19,经纱循环为116根,其中A78根,B9根,C10根,D17根,E2根。

纬纱排列为:A20,D1,A2,D2,A2,D3,A2,C6,E1,A20,B1,A2,B2,A2,B3,A2,D6,C1,纬纱循环为78根,其中A52根,B6根,D12根,C7根,E1根[3]。

3 织部各工序关键技术

3.1 络筒工序

采用№21C型络筒机,以“中车速,中张力,降毛羽,勤巡回”为工艺原则。生产时可适当提高车速,以提高生产效率;络筒机速度为1 200 m/min;为提高卷装容量,减少挡车工的劳动强度,筒子卷绕密度为0.44 g/cm3,络筒张力设置为12 cN;优化电子清纱工艺为:棉结250%,短粗节130%×2 cm,长粗节+40%×20 cm,长细节-40%×20 cm。加强络筒工序的生产管理,定期检查络筒通道是否光滑,槽筒、断纱自停后摆臂等机构是否损坏,发现问题及时解决。通过对络筒工艺的优化设计与管理,使得纱线的有害毛羽从2.15根/10 cm降低到2.06根/10 cm,纱线的有害毛羽降低幅度为4.2%,减轻了浆纱工序的负担。

成纱质量:条干CV值2.2%,-40%细节78个/km,-50%细节2个/km,+35%粗节90个/km,+50%粗节6个/km,+140%棉结1 148个/km,+200%棉结22个/km,断裂强度22.7 cN/tex,断裂强力CV值1.8%。

3.2 整经工序

采用GA124型分批整经机,采用“中车速,中张力,三均匀,降毛羽”的工艺原则。竹浆纤维纱的断裂强度稍高,可适当提高整经速度;同时应注意色纱排列、卷绕、张力均匀,确保经轴表面圆整,纱线排列平行有序,接头良好,无油污及飞花夹入。为防止在织造时造成松边,适当加大边纱张力。在整经工序中,伸缩筘采用分排穿法,减轻整经工的排筒工作量。在整经工序过程中,整经工要做好清洁工作,确保整经通道光滑。整经车速600 m/min,卷绕密度0.54 g/cm3,整经轴数为687根×4轴+686根×6轴。

3.3 浆纱工序

竹浆纤维是新型的绿色纤维素纤维,为保证绿色生产,在选择主浆料时应选择绿色环保浆料。根据相似相溶原理,确定浆料配方为:60 kg OP-905变性淀粉,30 kg TE-S复合变性马铃薯淀粉,2 kg甘油,2 kg 2-萘酚和3 kg蜡片。

采用GA308型浆纱机,浆纱工序采用“中车速,贴伏毛羽,兼顾浸透被覆”的工艺原则。浆纱工艺为:浆液含固量9%,浆液温度96 ℃,黏度8 s,前压浆辊压浆力19 kN,后压浆辊压浆力9 kN,浆纱车速50 m/min,预烘温度120 ℃,烘干温度105 ℃,浆液pH值7,浆纱伸长率≤1%,浆纱回潮率(11±1)%,上浆率(12±1)%。

浆纱时既要重视浸透,也要重视被覆。压浆力要合理设置,前压浆辊压浆力19 kN,能够获得较好的浸透,达到增强的效果;后压浆辊压浆力9 kN,能保证较好的被覆,获得较好的耐磨性能。经纱强力相对较低,且毛羽较多,上浆时应着重贴伏毛羽,浆纱应兼顾浸透和被覆,淀粉浆上浆率偏高控制在(12±1)%为宜。若回潮率偏高,纱线容易黏连,且纱线容易发霉;回潮率低,纱线容易发脆,浆膜容易破损,将纱线回潮率控制在(11±1)%,有利于提高织机效率。浆液温度为96 ℃,淀粉浆宜高温上浆。若浆液温度偏低,浆液黏度增大,浆液不易浸透至纱体内部,且浆膜厚,浆膜柔韧性差,纱线容易脆断。

3.4 穿综工序

布边采用平纹组织,地组织如图1所示,采用照图穿法。该织物的穿综方法较复杂,工作人员在穿经过程中一定要做到认真、严谨、登记、核对工作,发现错误及时纠正。停经架为4列,采用1,1,2,2,3,3,4,4穿法。

3.5 织造工序

采用PAT-A型喷气织机织造,采用“迟开口,中张力,高车速”的工艺原则。车速为650 r/min,引纬时间为70°,纬纱达到角为240°。织造工序中要注意将停纬销时间设置为65°~200°,主喷嘴时间设置为70°~190°,剪切喷时间设置为340°~40°,其中1组辅助喷嘴时间设置为70°~110°,2组辅助喷嘴时间设置为90°~140°,3组辅助喷嘴时间设置为110°~190°,4组辅助喷嘴时间设置为130°~210°,5组辅助喷嘴时间设置为150°~270°,6组辅助喷嘴时间设置为190°~300°;主喷气压0.30 MPa,辅喷气压0.35 MPa,开口时间为310°,上机张力为3 300 N。

由于经密较大,经纱开口不易开清,因而采用早开口,将开口时间确定为310°,使梭口清晰,避免造成纬向停台或形成纬缩疵点,提高织机效率和产品质量。根据地经纱的根数和线密度合理设定上机张力,本织物的上机张力设定为3 300 N,能使梭口开清,同时减少上下层经纱的张力差异。根据引纬始飞行角和纬纱到达角,确定主喷压力为0.30 MPa,辅喷压力为0.35 MPa。辅助喷嘴压力越大,纬纱飞行越快。但是辅助喷嘴压力过大,纬纱容易退捻,造成纬纱断头;压力也不易过小,否则纬纱容易在右侧布边形成纬缩疵点。

在上机时必须做好车间的清洁工作,防止飞花等杂物落在经纱上或异形筘内,使整个布面存在疵点或造成停台。机修工要定期对钢筘、边撑和边撑刺环等机构进行检查与保养,防止因机构问题造成停台或在织物上形成疵点。在织造工序中要严格把控好车间温度,因为竹浆纤维纱吸湿后强力下降较多,通常将车间温度控制在20 ℃~28 ℃,相对湿度控制在60%~65%。

采用以上技术措施后,经向万米台时断头0.67根,纬向万米台时断头1.36根,明显提高了生产效率,入库一等品率达到99%以上,织物照片如图2所示。

图2 织物实物照片

竹浆纤维作为一种新型再生纤维素纤维,设计生产出来的色织衬衫织物具有吸汗、手感舒适、色泽自然等优点,深受服装设计师喜爱。生产的织物非常适合为儿童设计夏款服装,也可以为男、女士及老年人设计贴身穿着的色织衬衫,同时该新型织物也是家纺设计师设计床品的首选,市场前景非常广阔。竹浆纤维色织物在裁剪时要对好格,避免侧缝错位影响美观;设计师在进行创意设计时可以采用该色织物,结合纯色竹浆纤维织物,效果更别有一番韵味。

4 结语

优化络筒工艺,加强络筒工序的生产管理,有效降低了纱线的有害毛羽,减轻了浆纱工序的负担。适当提高整经速度,保证色纱排列、卷绕和张力均匀;浆纱工序采用“中车速,贴伏毛羽,兼顾浸透被覆”的工艺原则,并选择与竹浆纤维亲和力较强的环保浆料。织造工序做好车间的清洁工作,防止飞花等杂物落在经纱上或异形筘内;优化织机工艺,最终保证了产品的顺利生产。生产的竹浆纤维织物集手感舒适、天然环保于一体,可用于套装或衬衫,深受服装设计师和消费者的喜爱。