1,000 L/h氢液化装置工艺流程分析及优化

殷靓,巨永林,王刚

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

随着我国经济的发展,能源需求量也在不断增长,然而作为主要能源的石油、煤的储量却在不断减少[1]。因此化石燃料时代向绿色能源时代的转变是必然的:一方面是化石能源消耗向绿色能源再生的转变,另一方面是从高碳燃料向低碳燃料的转变,其本质上是燃料的加氢减碳过程[2]。氢能作为一种清洁、高效的二次能源,具有燃烧热值高、能量密度大、来源广泛、利用形式多、可储能、可再生等特点,有利于解决能源危机以及环境污染问题,被视为21世纪最具发展潜力的清洁能源[3]。

随着氢能技术的不断成熟以及全球对气候变化和环境保护的重视,氢能产业的发展受到了世界各国的关注。氢能的开发和利用已经成为发达国家能源体系中的重要部分。尤其是发展氢能最积极的日本在2017年底发布了“氢能源基本战略”,主要目标是到2030年实现氢燃料发电商业化,以实现能源供给多元化,提高能源自给率[4]。我国在进入“十三五”时期,也密集出台了一系列支持氢能发展的政策,在2018年2月11日,由国家能源集团牵头的“中国氢能源及燃料电池产业创新战略联盟”在北京正式成立[5]。

制氢、储氢、运氢、加氢是一套完整的系统工程。储运作为氢能应用中的重要组成部分,目前主要有以下几种方式:高压气态储存、低温液态储存、金属氢化物储存等。国际能源署(IEA)提出质量储氢密度大于5%、体积储氢密度大于50 kg/m3(H2);美国能源部(DOE)提出质量储氢密度不低于6.5%、体积储氢密度不低于62 kg/m3(H2)[6]。综合考虑质量、体积储氢密度和温度,目前只有液氢储存能满足上述要求[6]。

随着低温液体产品的应用领域不断开拓,特别是一些特殊技术领域,对低温贮存和运输系统提出了更新的要求,并且其使用条件更为苛刻[7]。近年来,大量研究人员和研究机构致力于提高氢液化的效率,目前世界上运行的氢液化装置基本都采用改进型带预冷的Claude液化流程,另外在此基础上也提出了许多创新流程[8]。

本文将利用大型化工软件Aspen Hysys对前期设计完成的1,000L/h氢液化装置流程进行模拟分析,并且采用遗传算法以单位能耗为目标函数,对于氢液化流程进行全局优化,获得最优设计参数,为后续实验测试提供理论依据。

1 1,000L/h氢液化系统

1.1 系统工艺流程介绍

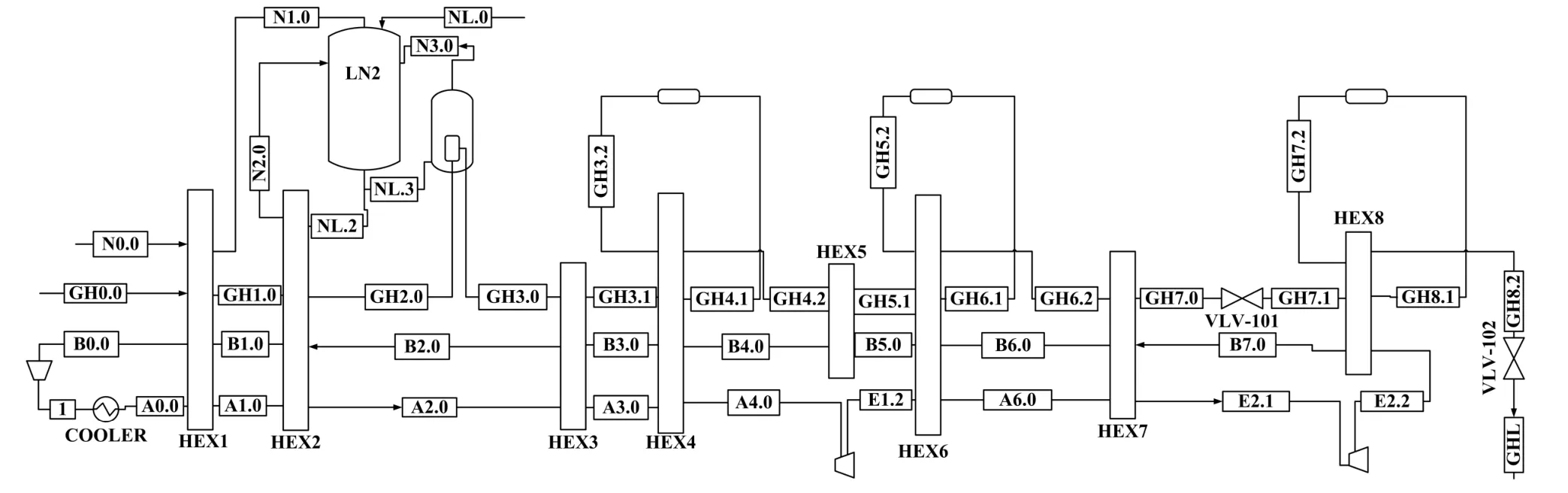

氢液化装置工艺流程如图1所示。该液化流程由三部分组成:氢气系统、液氮预冷系统和氦气制冷循环。

原料氢气进入冷箱,经过冷氮气预冷的一级换热器 HEX1预冷后再进入液氮预冷的二级换热器HEX2进行降温,然后进入液氮浸泡的一级正仲氢转化器,进行恒温转化。转化后的氢气经三、四级换热器 HEX3、HEX4 冷却后,进入二级正仲氢转化器绝热转化,同时放热升温后再次回到四级换热器HEX4冷却。冷却后的氢气经五、六级换热器HEX5、HEX6冷却后,进入三级正仲氢转化器绝热转化,同时放热升温后再次回到六级换热器HEX6冷却。冷却后的氢气经七级换热器HEX7冷却后通过J-T阀节流降温,再经第八级换热器 HEX8冷却,进入第四级正仲氢转化器绝热转化,同时放热升温后再次回到八级换热器HEX8冷却后进入液氢储存杜瓦瓶。

通过氦气螺杆压缩机排出的高压氦气经过水冷器进行降温后,经过冷氮气预冷的一级换热器HEX1预冷后再进入液氮预冷的二级换热器HEX2。之后进入三、四级换热器 HEX3、HEX4降温至更低温度,再经过两级透平串联,中间降温的膨胀回路进行绝热膨胀制冷后,变成低温低压氦气回到第八级换热器HEX8低压侧入口。回流的低温低压氦气依次逆流通过第八至第一级换热器(HEX8~ HEX1)回收冷量后出冷箱,再回到压缩机吸气端进行再次循环。

图1 氢液化工艺流程

1.2 流程模拟

本节采用大型化工软件Aspen Hysys对上述氢液化工艺流程进行稳态模拟[9],模拟过程采用Peng-Robinson方程[10],并且对流程进行了如下假设:

1)流程是稳态的,忽略动能和势能的影响;

2)由于Aspen Hysys中没有正仲氢转换器模块,流程中正仲氢转换器分别用换热器和加热器表示,转化热在流程中被消耗掉,该假设与实际较符;

3)压缩机和膨胀机绝热效率均为80%;

4)进入液化流程的原料气为纯氢气;

5)水冷器、多股流换热器的压降均为0。

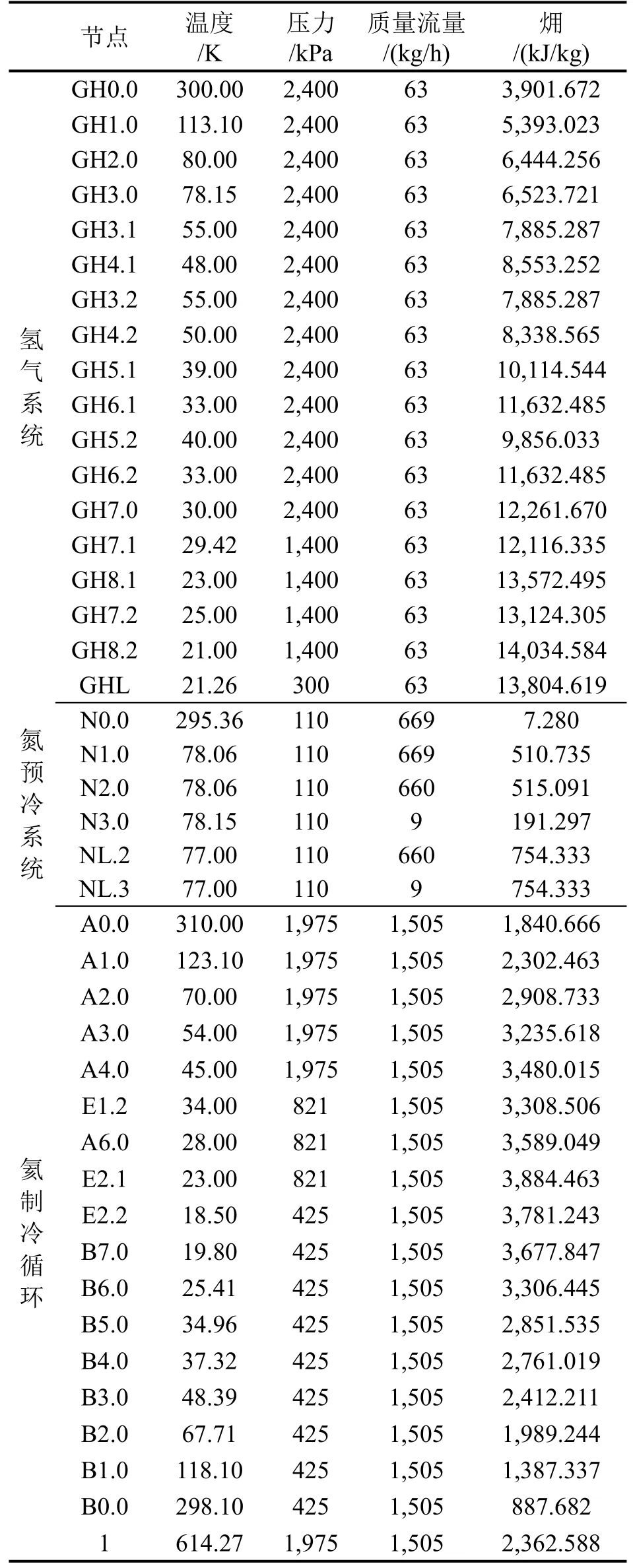

根据以上5个假设和图1的氢液化工艺流程,利用Aspen Hysys对流程进行了详细的模拟计算,得到各节点温度、压力、流量等参数,如表1所示。

表1 工艺模拟节点参数

1.3 流程优化

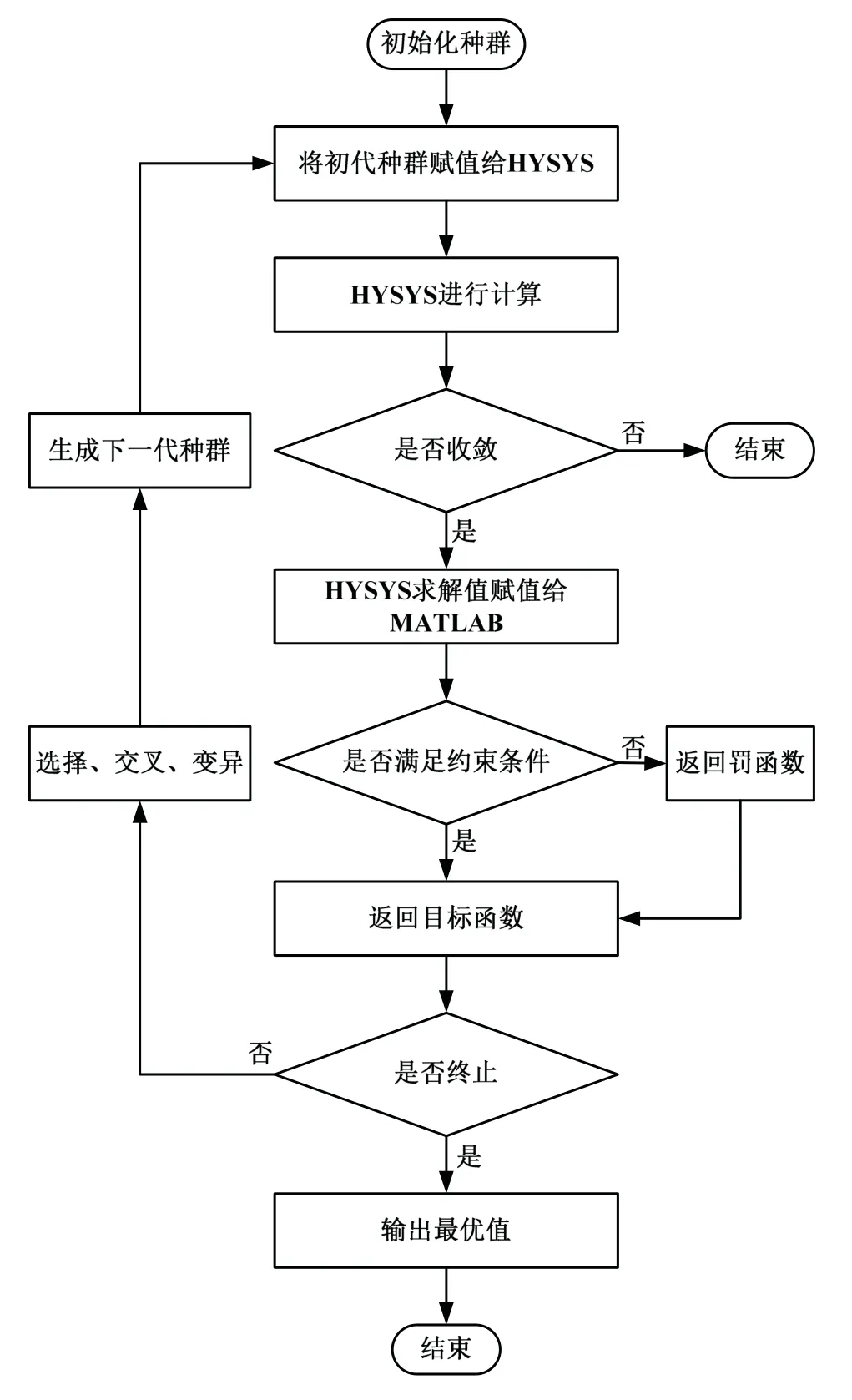

基于上述氢液化流程模拟,本节结合MATLAB对遗传算法进行编程。MATLAB可以通过Aspen Hysys COM组件实现与Aspen Hysys实时通讯,获得Aspen Hysys的模拟参数,然后用MATLAB中的遗传算法进行优化[11]。遗传算法优化氢液化工艺流程的框图如图2所示。

图2 遗传算法优化框图

对于多个待优化参数,遗传算法在一定范围内对变量进行全局搜索,从而找到最小的目标函数值。遗传算法的设置参数如表2所示。

表2 遗传算法设定参数

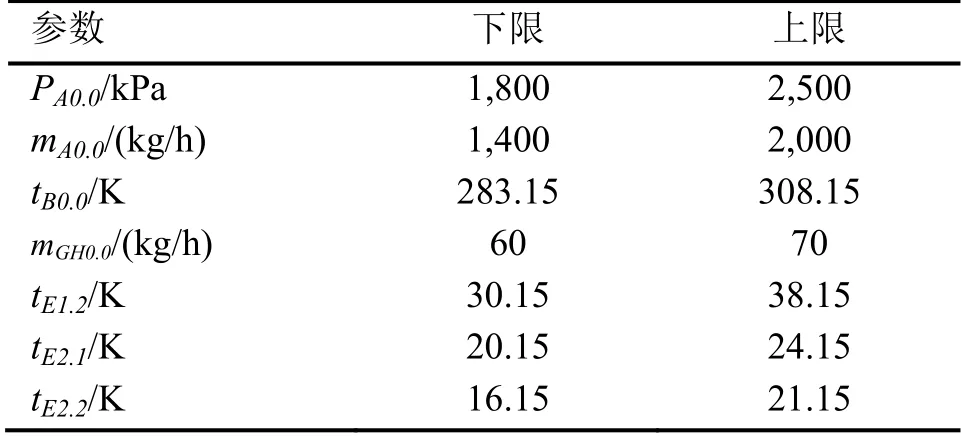

对于氢液化工艺流程,影响该流程单位能耗的主要是由氢气的质量流量和氦气制冷循环中的部分关键参数决定。氦气压缩机的进口温度和出口压力、氦气质量流量会影响压缩机的功耗以及制冷循环效率,所以要对其进行优化。另外氦气进出口膨胀机的温度会对流程的单位能耗造成较大的影响,因为进出口膨胀机温度会影响膨胀机的输出功以及制冷量。待优化参数的上限和下限如表3所示。

表3 待优化参数上限和下限

本文采用单位能耗作为遗传算法的目标函数。单位能耗w是流程总能耗与产品标准体积流量的比值,单位是kWh/Nm3[8]。对于该氢液化工艺流程,单位能耗w可以用以下公式表示:

式中:

W——压缩机能耗,kW;

q ——产品标准体积流量,Nm3/h;

X ——待优化参数一维矩阵;

P ——压力,kPa;

t ——温度,K;

m——质量流量,kg/h。

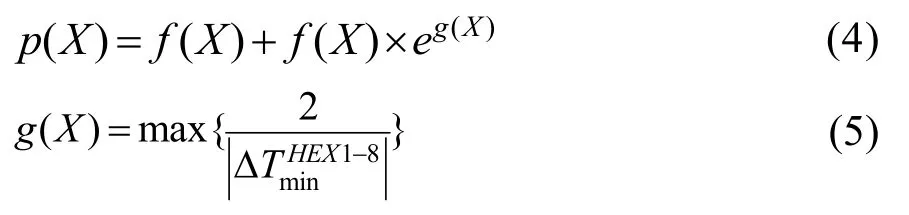

为了保证氢液化流程在优化过程中能够安全、稳定地工作,必须要设置约束条件和罚值函数[12]。当优化过程中,任何一个约束条件得不到满足时,理论上输出的目标函数值就应该相对较大,此时被定义为罚值函数值。一般来说,在优化的过程中,遗传算法只选择最小的目标函数值进行进化,罚值函数值就在优化过程中被淘汰掉。本文的约束条件为,各级换热器的最小温差必须大于等于2 K:

式中下标min表示换热器中的最小换热温差,上标HEX1-8表示换热器1-8。

如果优化过程中不满足上述约束条件,就用罚值函数代替目标函数。罚值函数的公式如下:

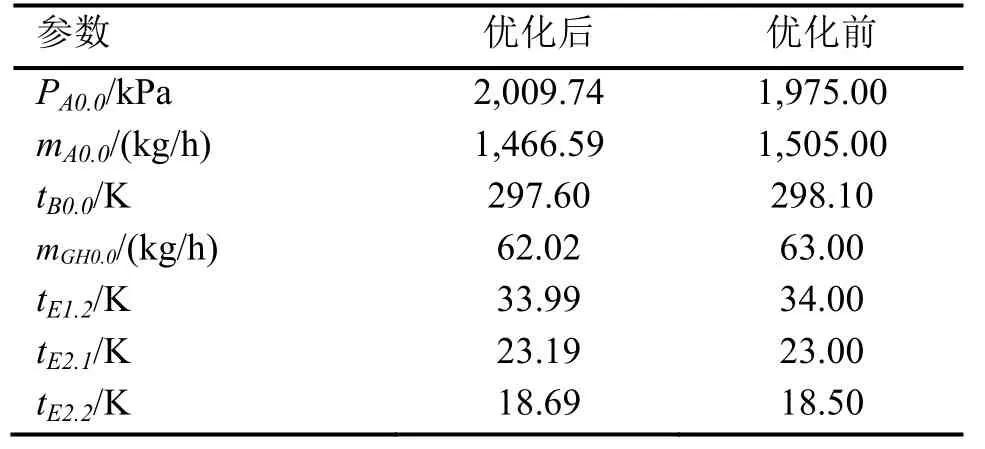

通过遗传算法在待优化参数上、下限之间进行全局搜索,得到的参数值如表4所示。

表4 待优化参数经遗传算法优化后数值

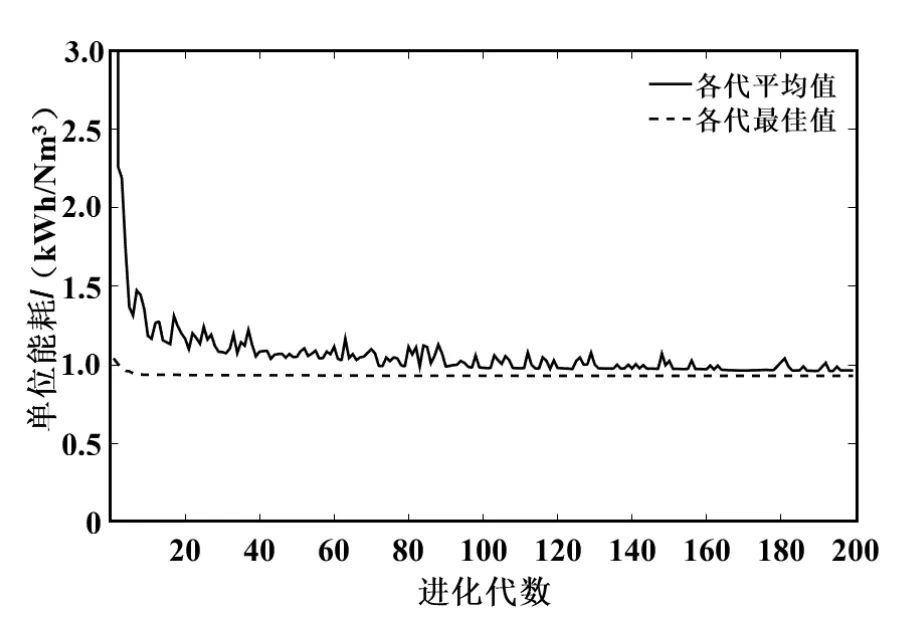

遗传算法优化收敛曲线如图3所示,可以看出在开始阶段曲线下降较快,这是因为在初始阶段遗传算法较容易找到更优的下一代,随着代数的增加,越来越难找到更优的下一代,到第120代左右找到了目标函数最小值。

图3 遗传算法收敛曲线

1.4 优化结果与分析

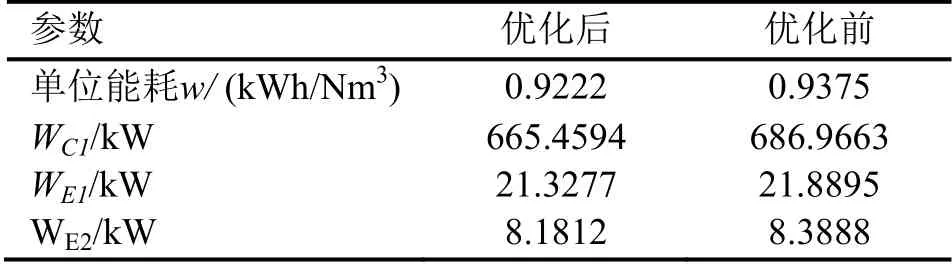

优化前后的单位能耗和流程性能数值如表5所示。经过遗传算法优化后的单位能耗为0.9222 kWh/Nm3,相比与优化前的0.9375 kWh/Nm3,单位能耗降低了1.63%。优化后氦气压缩机的能耗为665.4594 kW,而优化前的氦气压缩机能耗为686.9663 kW,氦气压缩机能耗下降3.13%。

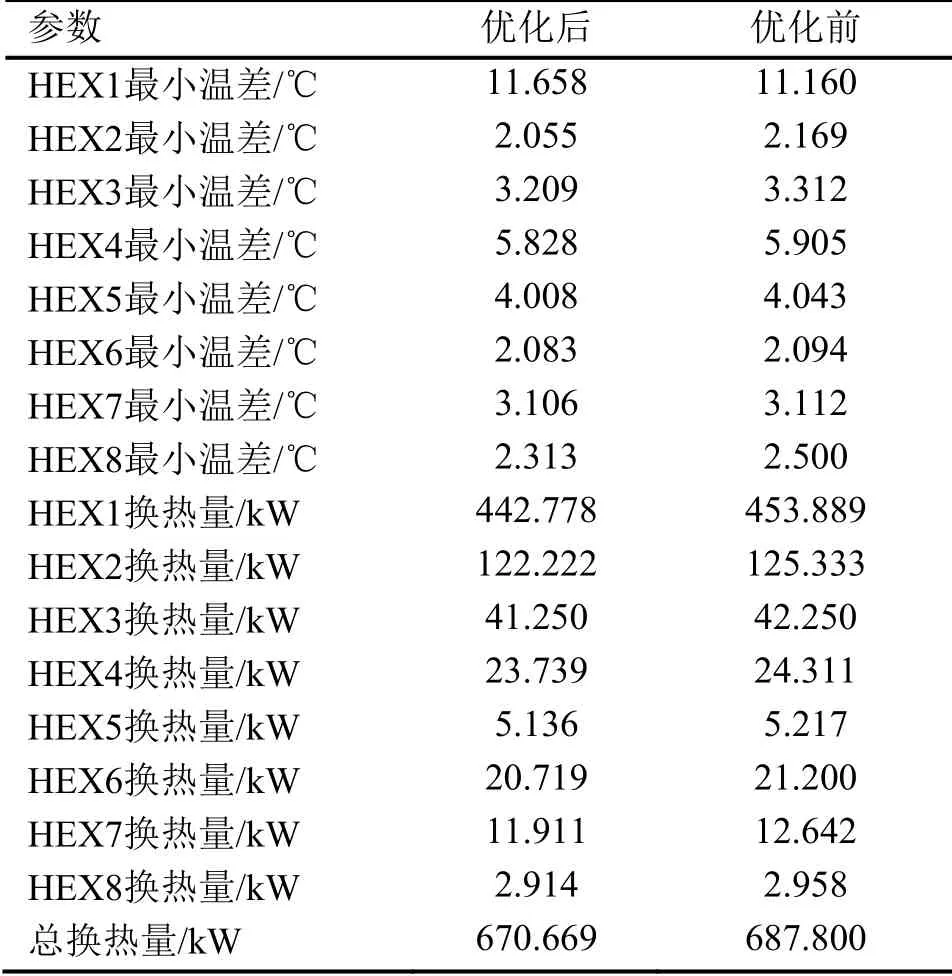

表6给出了优化前、后8个换热器的最小换热温差和换热量的数值。由表中可以看出,换热器1的最小换热温差在优化后有所上升但是换热量却在减小,总换热量优化后为670.6694 kW,相比于优化前的687.8000 kW下降了2.49%,说明整体的换热效果得到了提升。

表5 优化后的单位能耗及流程性能参数

表6 优化前后换热器性能参数

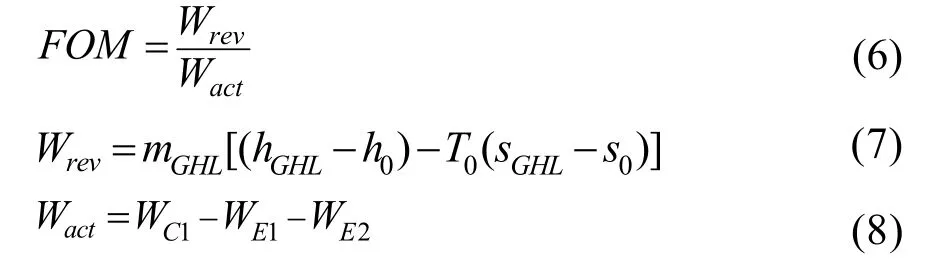

㶲是指当系统和环境达到平衡时,可以从系统获得的最大功[13]。液化系统的㶲效率是指系统理论上消耗的最小液化功和实际消耗的液化功的比值。液化系统的㶲效率一般用FOM(Figure of Merit)表示[14],可以用如下公式表示:

式中,T0是环境温度,T0= 298.15 K。

本文中液化氢气的温度为21.26 K,压力为300 kPa,因此理想氢液化工艺流程的最小液化功为241.55 kW。优化后系统的总功耗为635.95 kW,根据式(6)可以算出系统㶲效率为0.3798。优化前系统的总功耗为656.69 kW,㶲效率为0.3678。因此优化后的㶲效率提高了3.26%。

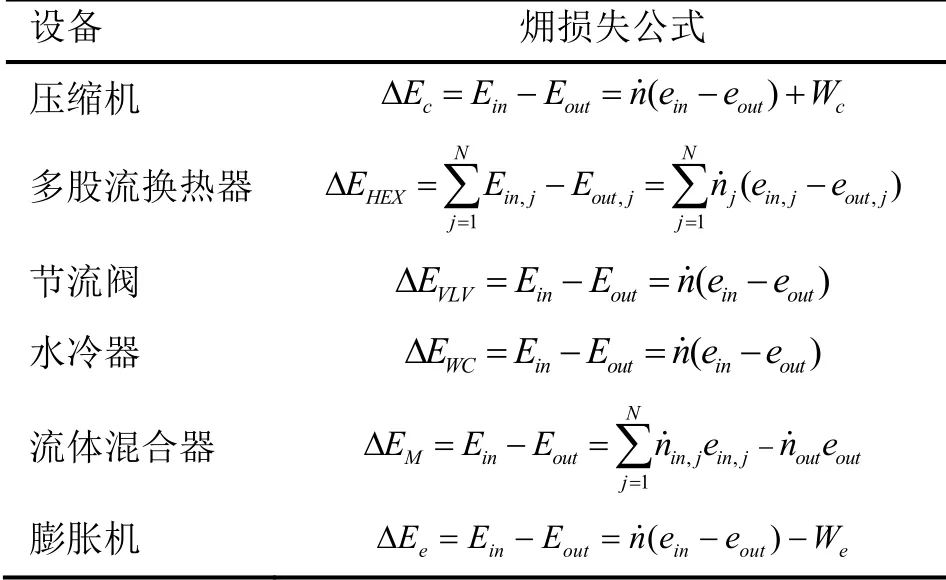

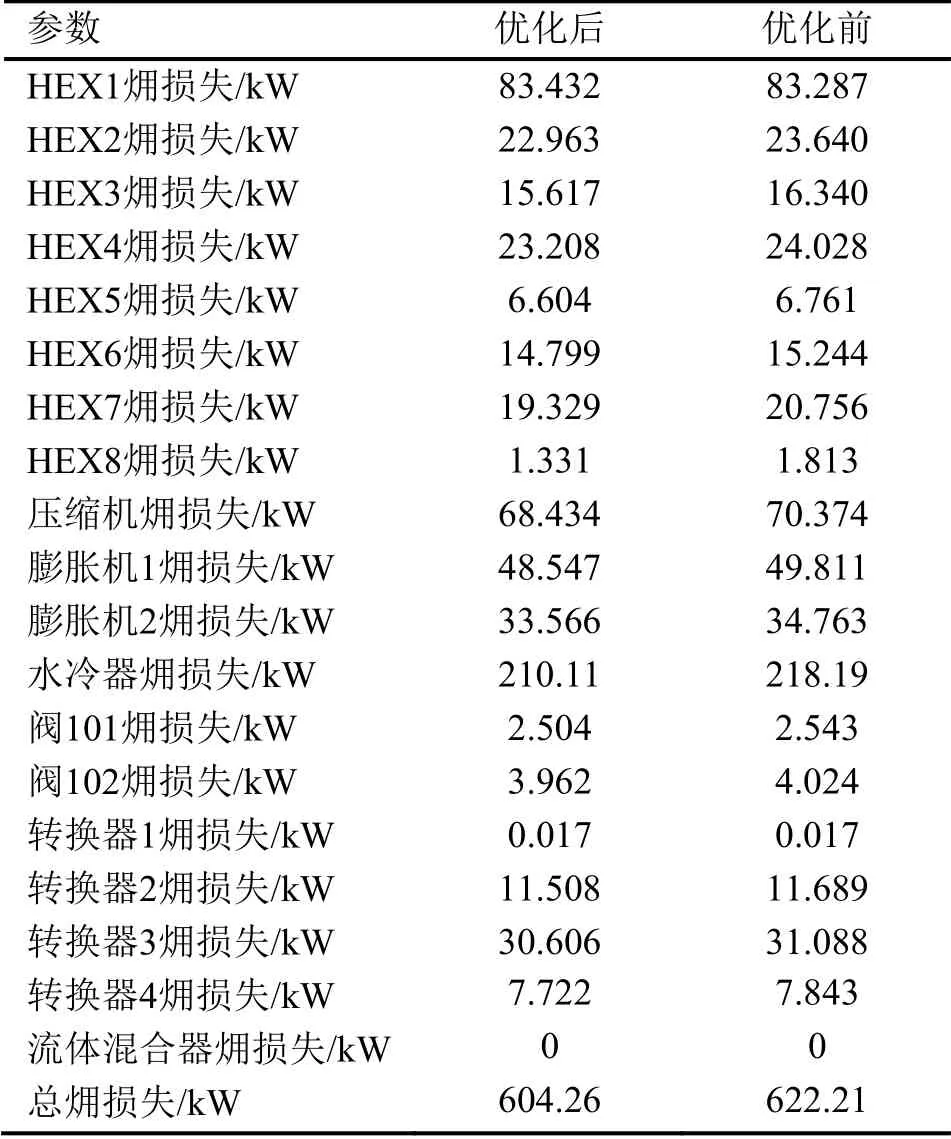

氢液化工艺流程中的设备存在热力学不可逆损失,因此会产生㶲损失,系统中各设备的㶲损失计算公式如表7所示[15]。表8显示了系统中各设备优化前、后的㶲损失值。

优化前系统总的㶲损失为622.2138 kW,设备中水冷器的㶲损失最大,为218.1922 kW,占比为35.07%。经过遗传算法优化后,系统总的㶲损失为604.2500 kW,比优化前降低了2.89%,㶲损失最大的仍然是水冷器,为210.1083 kW,占比为34.77%,这是因为水冷器的换热效率较低。由表8可以看出,除换热器1外,各设备的㶲损失均有所下降。由此可见,经过遗传算法对前期设计的氢液化流程进行多参数优化之后,系统的单位能耗降低,系统的㶲损失降低,系统的㶲效率提高。

表7 主要设备㶲损失计算公式

表8 优化前后各设备㶲损失值

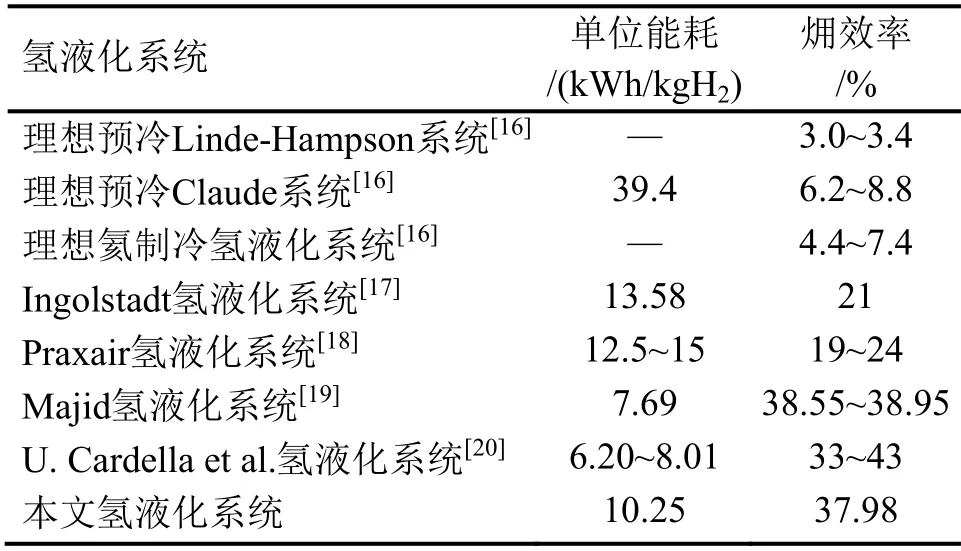

1.5 氢液化系统比较

根据本文对前期设计完成的1,000 L/h氢液化工艺流程的模拟分析与优化,利用该流程优化参数与几种典型氢液化系统的单位能耗以及㶲效率进行比较,比较结果如表9所示。可以发现,本文的氢液化系统较传统流程来说,单位能耗较低,㶲效率较高,虽然对于一些创新流程,本文的氢液化系统单位能耗相对偏高。但本文的氢液化流程设备简单,投资成本较低,易于实现,因此后续实验测试以本文的氢液化装置工艺流程为理论基础。

表9 氢液化系统比较

2 结论

本文针对前期设计完成的采用液氮预冷和氦气透平膨胀制冷的1,000 L/h氢液化装置工艺流程进行Aspen Hysys模拟计算和分析。在此基础上,利用MATLAB对遗传算法编程,以单位能耗为目标函数对系统中氦气流量等主要参数进行多参数优化。研究表明,优化后系统的单位能耗为0.9222 kWh/Nm3,较优化前降低了1.63%,㶲效率为0.3798,较优化前㶲效率提高了3.26%。同时,系统总的㶲损失也从622.2138 kW降低到604.2560 kW,降低了2.89%。说明该系统经过遗传算法优化后整体性能有所提升。另外,该氢液化工艺流程具有设备简单和投资成本低等优势,应用前景广阔。