一种整体式进气道—滑油箱结构分析

王 珏,刘 海,杜发喜

(航空工业成都飞机工业(集团)有限责任公司 技术中心,四川 成都 610092)

0 引 言

油箱是各类液压系统中不可或缺的组成部分,其主要用途是储存液体介质,起散热、分离液体介质中的空气及沉淀液体介质中杂质等作用.在航空发动机滑油系统中,滑油箱不仅为发动机滑油消耗提供滑油补充源,也为滑油热膨胀及滑油在整个系统中吸气膨胀提供空间,并提供低速区使滑油出气.在飞机的各种飞行姿态与机动力作用下,滑油箱需保证供油、回油与冷却滑油.目前,科研人员根据滑油箱的工作原理,将其研究分为供油、回油和冷却三方面.例如王世光[1]运用UG二次开发对航空发动机滑油箱油量分析系统进行了开发研究.杨勤[2]对油气分离影响因素进行了分析,为两相分离的优化提供了帮助.郭隽等[3]通过相关试验数据及分析,表明滑油箱作为进气道的一部分可以满足发动机润滑及冷却要求,同时,对于缓解燃/滑油散热器热负荷、减小燃/滑油散热器体积和重量具有明显的作用.在此基础上,本研究设计了一种整体式进气道—滑油箱结构,其具有油箱固有的储油、防尘、冷却滑油等功能,同时满足结构、强度和制造要求.

1 油箱结构组成

1.1 结构与特点

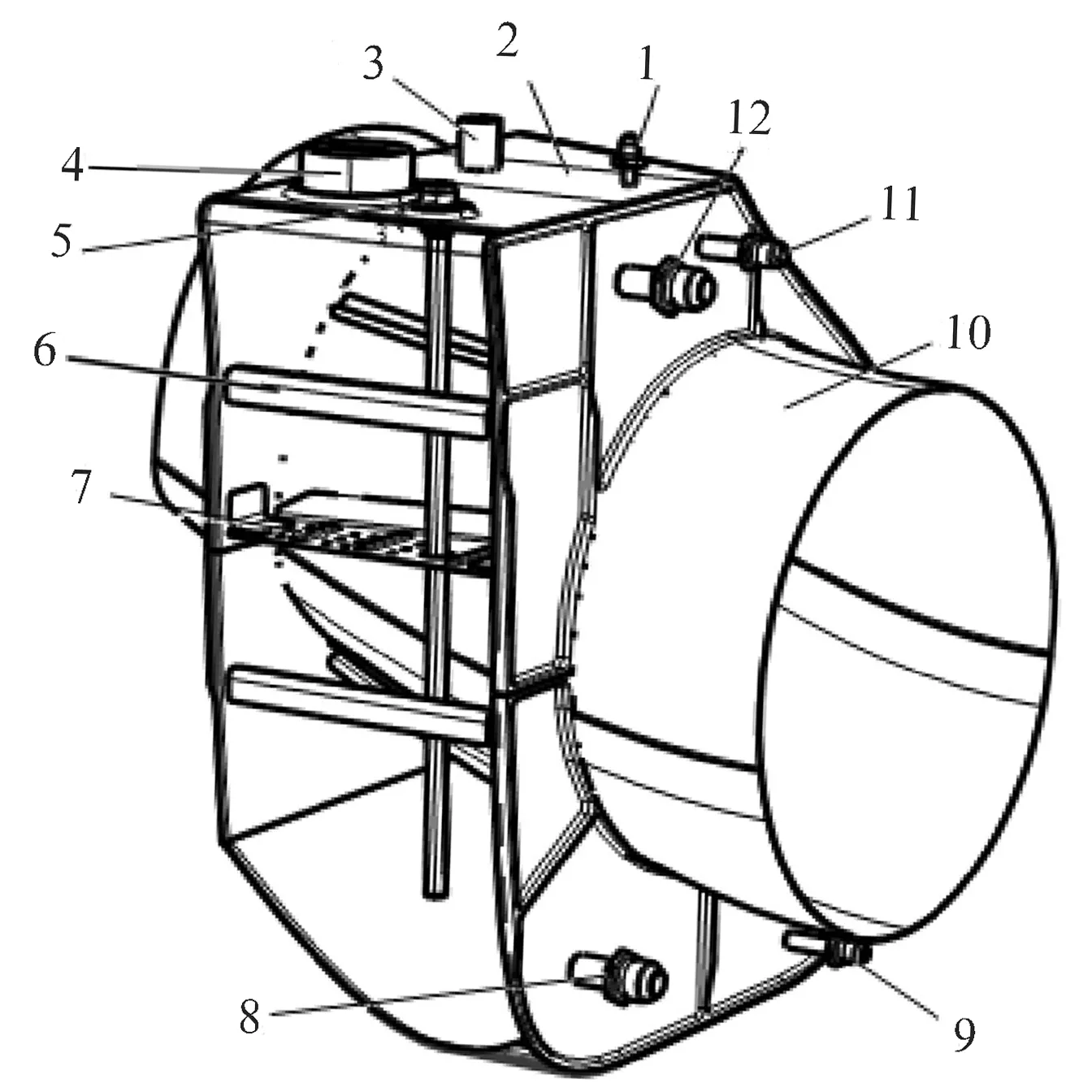

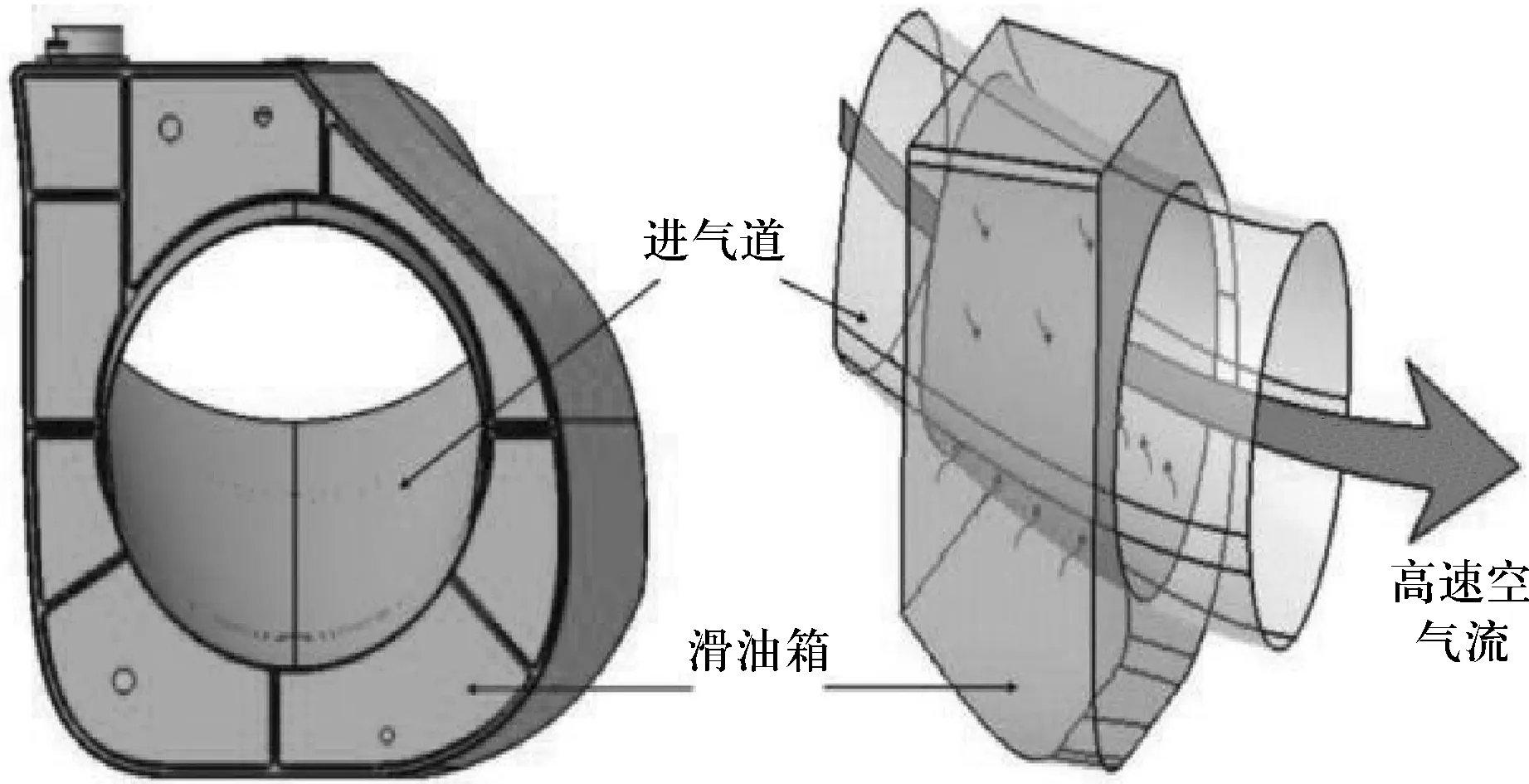

针对机型要求和结构设计规范[4-5],本研究设计出了如图1所示的整体式进气道—滑油箱结构.

该整体式进气道—滑油箱结构是一个由滑油箱蒙皮、滑油箱壁板、加强件、滑油箱隔板、进气道蒙皮和系统管嘴构成的金属结构件.其中,滑油箱蒙皮采用金属材料钣金成型,四周用加强件来增加结构的强度和刚度,增加隔板以减少滑油箱的应力、应变和挠度,从而提高滑油箱的稳定性.该整体式进气道—滑油箱具有如下的特点:

1.引气管嘴;2.油箱蒙皮;3.油气分离管嘴;4.加油口座;5.油标尺组件;6.加强型材;7.油箱隔板;8.出油管嘴;9.放油管嘴;10.进气道;11.回油管嘴;12.通气管嘴

图1油箱结构简图

1)油箱构造简单、工作可靠、尺寸紧凑、重量轻、寿命长.

2)滑油箱作为进气道的一部分可以满足发动机润滑及冷却要求.同时,对于缓解滑油散热器热负荷、减小滑油散热器体积和重量具有明显的作用.

3)油箱形状设计成上宽下窄,导致进气道对油液的接触面积增大,使得进气道的气流能带走油液更多的热量.

4)底部斜壁板的设计省出了油箱左下方的空间,便于油箱下方安装配电装置,实现立体化布置.

5)滑油箱与进气道固定为一个整体,以便提高油箱密封性.前后两框有一定距离,保证前后零部件的开敞度,便于装配.

6)隔板7的设计能使油箱的应力、应变和挠度均有所变小,提高油箱稳定性.

1.2 工作原理

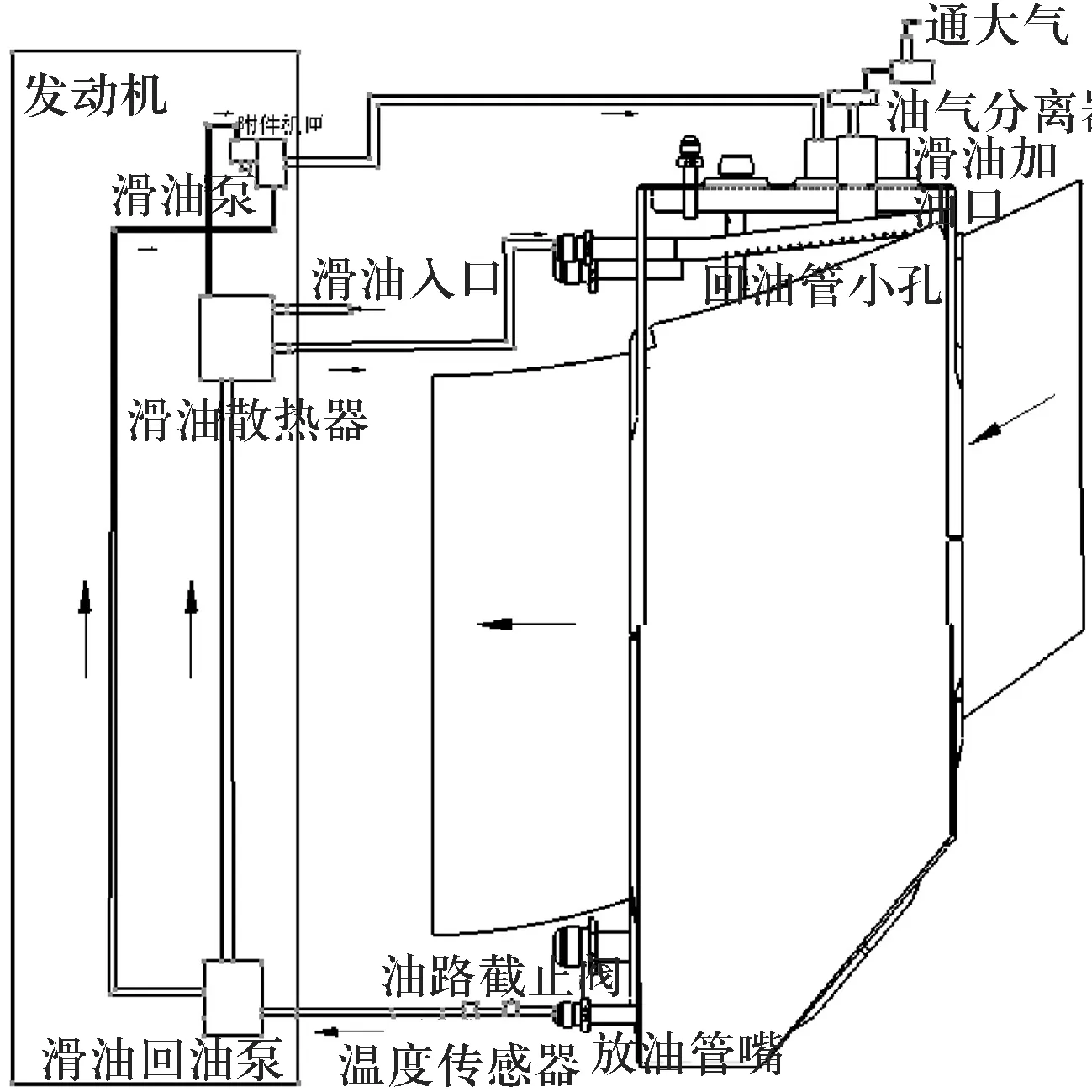

飞机发动机滑油系统主要由滑油箱、滑油泵、滑油散热器、油路截止阀、油气分离器等组成,加上发动机内部油路组成一条完整的回路.油箱滑油系统原理示意图如图2所示.

图2油箱系统原理示意图

工作原理为:发动机工作时从滑油箱内通过抽油管将滑油输送到发动机的传动部件关节部位,滑油对传动部件起润滑和冷却作用后而升温,升温的滑油回到滑油箱内回油管中,利用回油管上部的小孔和回油压力将滑油喷射到滑油箱外壁内表面以达到散热效果.滑油散热器也是主要的滑油散热部件,其利用燃油来冷却从发动机回流到滑油箱的滑油.

2 计算分析

2.1 强度分析

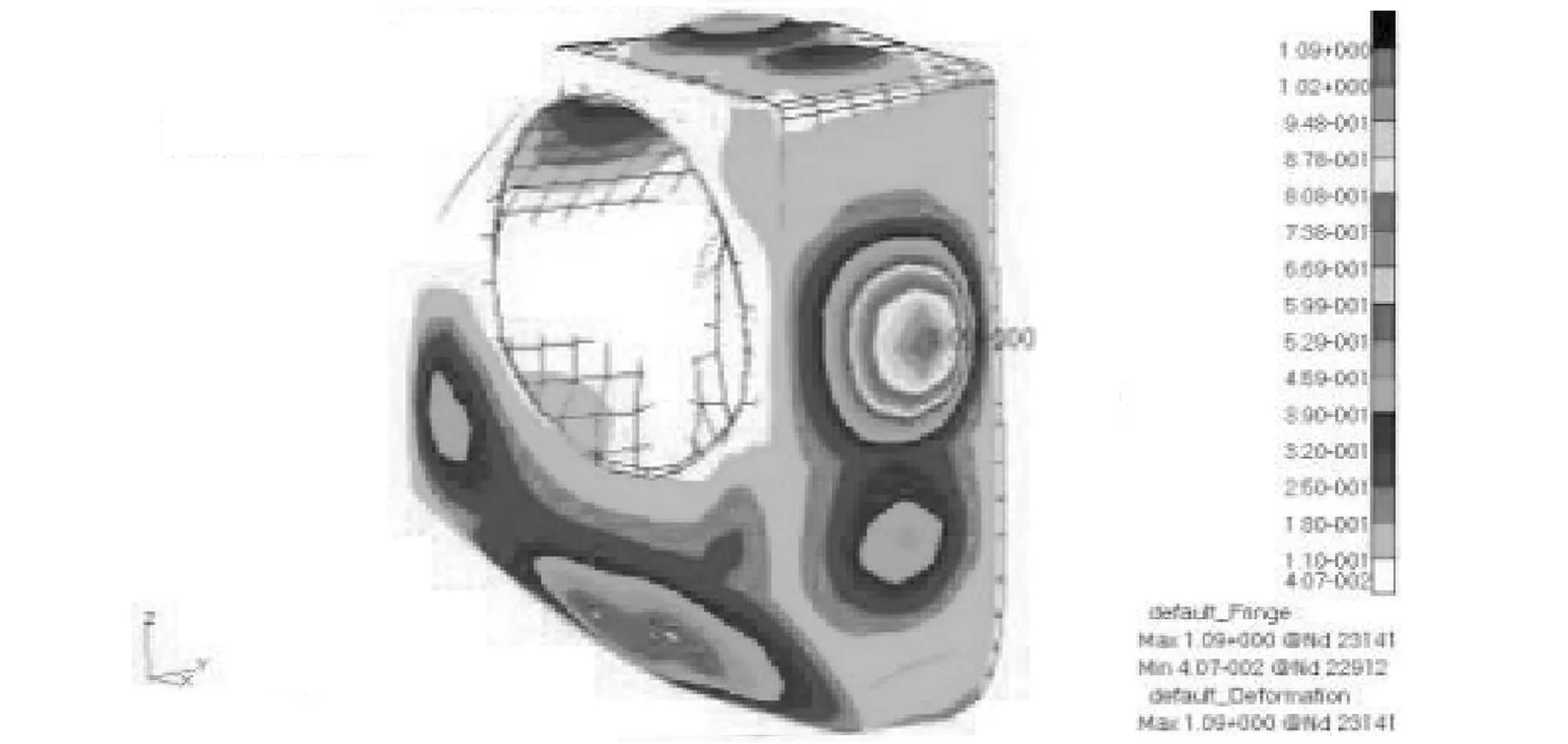

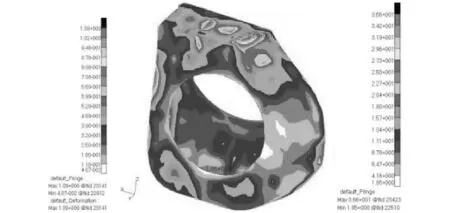

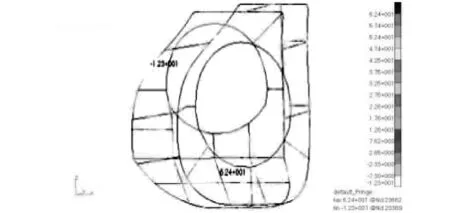

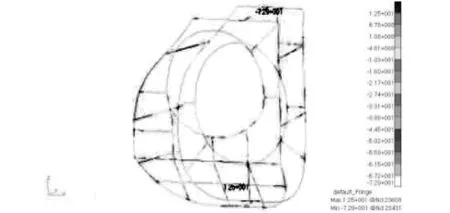

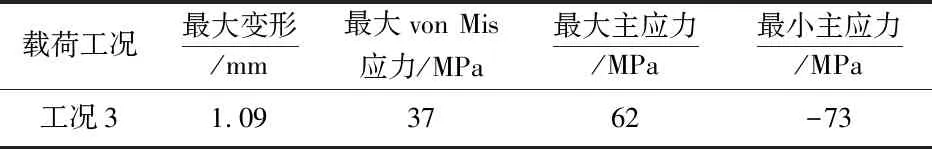

按照相关规范对各工况下滑油箱的变形以及焊接对结构的削弱状况,本研究通过CAE软件进行了计算验证.其中,最严重的耐压工况(油箱工况3)计算结果如图3和表1所示.

计算结果表明:滑油箱在工况3下,最大变形为1.09 mm,最大von Mises应力为37 MPa.考虑滑油箱壁板材料LF21M破坏应力σb=98 MPa,焊缝的强度削弱系数K1=0.5,则焊缝部位的强度裕度为,

M1S1=(K1σb)/σmax-1

=0.324>0

滑油箱筋条(非焊缝区)在工况3下,

最大主应

(a)滑油箱工况3变形

(b)滑油箱工况3von Mises应力

(c)滑油箱工况3最大组合应力

(d)滑油箱工况3最小组合应力

图3滑油箱在工况3下的计算结果

表1 滑油箱计算结果

力为62 MPa,最小主应力为-73 MPa,均小于滑油箱壁板材料(LF21M)和腹板材料(6061)的破坏应力.

计算结果表明,设计的滑油箱结构满足强度要求.

2.2 散热分析

本滑油箱基本结构形式为圆柱环形,内环作为发动机进气道,滑油箱的散热主要由进气道内高速空气流动完成.由此可得,

Q≈α·A·ΔT

(1)

式中,Q为滑油系统产生的热量,α为滑油箱进气道蒙皮与来流空气之间的平均对流换热系数,A为滑油箱进气道蒙皮的有效散热面积,ΔT为滑油箱进气道蒙皮温度与滑油箱周围环境温度差.

当滑油箱在环境温度为20 ℃时,滑油泵回油温度为80 ℃,此时ΔT=60 ℃.

原设计中的滑油箱轴向长度为l(此时滑油泵回油温度为80 ℃),新设计滑油箱轴向长度为l1=εl,则滑油箱进气道蒙皮的有效散热面积为A1=εA.取滑油泵回油温度为100 ℃(发动机所用滑油最高工作温度为120 ℃,为保证滑油箱工作裕度,因此取滑油泵回油温度为100 ℃),则新油箱ΔT1=100 ℃-20 ℃=80 ℃,ΔT1=4/3ΔT.由此得新滑油箱散热为,

Q≈α·A·ΔT=α·εA·4/3ΔT

(2)

因发动机本体没有变化,滑油系统产生热量不变,由此得,ε=0.75,则新油箱轴向长度,

l1=εl=0.75×260=195 mm.

因此,新滑油箱轴向长度应不小于195 mm.整体式滑油箱的轴向长度是200 mm,完全符合散热要求(见图4).

图4滑油箱散热示意图

3 工艺实施

3.1 焊接材料选择

本研究设计的滑油箱采用防锈铝合金作为焊接件.该焊接件的主要优点是能制造形状复杂的构件,节省材料,减轻结构重量,保证结构密封性,且工艺较简便.

3.2 焊接质量控制

在滑油箱外壁对合之前,对油箱舱内系统管件、隔板和型材的安装位置、焊接质量进行检查,合格后清除多余物再对合密封焊接.同时,在实际操作时应注意:保证焊接气密、油密和焊接强度;对漏气、渗漏油的焊缝允许再次补焊,但同一处补焊次数不得超过2次,补焊处数按HB5375要求执行;对所有熔焊焊缝严禁撞击和敲打;系统分段管子对合焊接后,在固定管件之前应仔细清除管内焊瘤和铝屑.

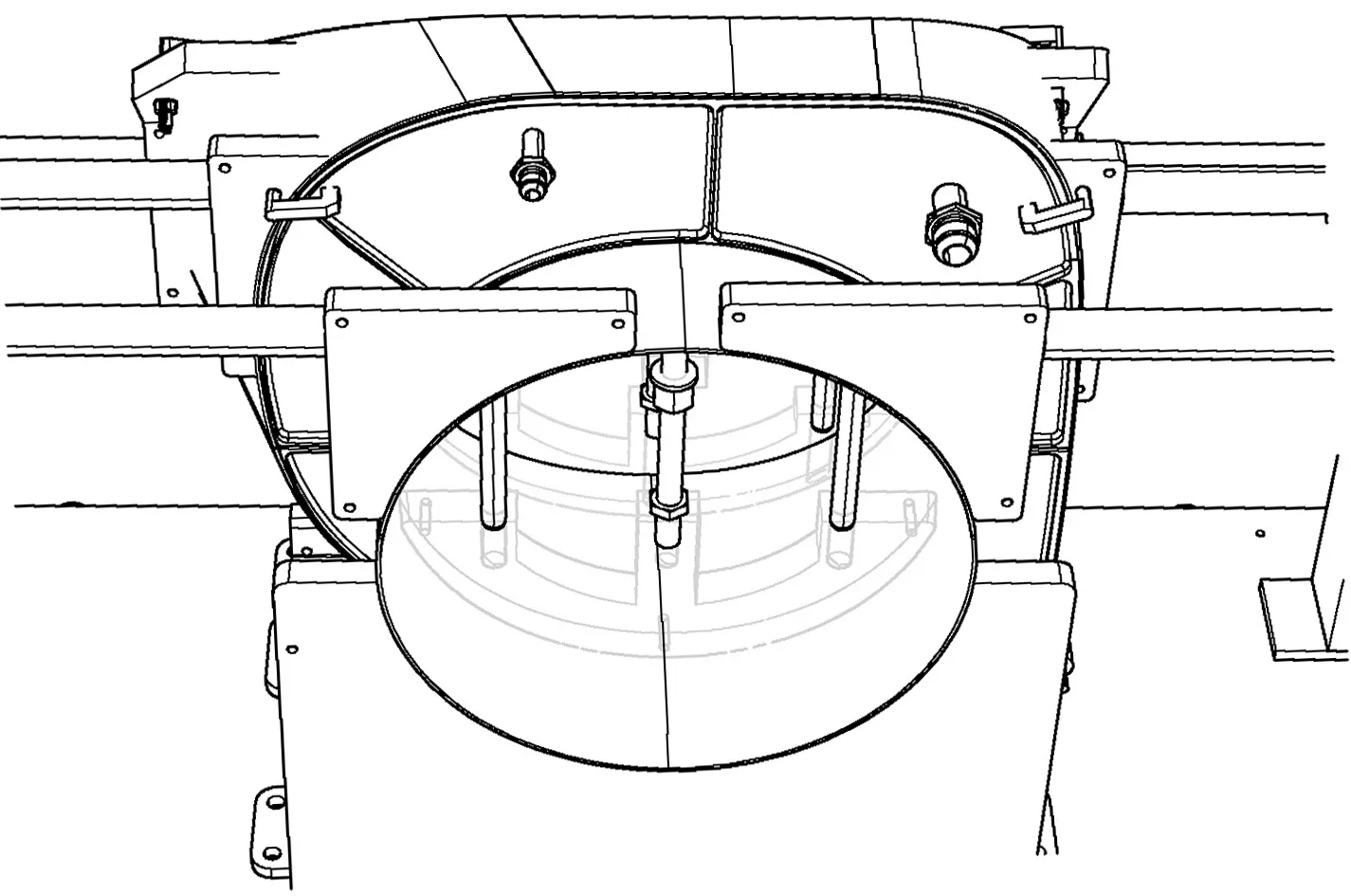

3.3 焊接变形控制

滑油箱的焊接工装如图5所示.在焊接时,装配工装通过内定位器固定进气道蒙皮,卡板组件固定进气道蒙皮两端和滑油箱壁板,从而有效控制进气道蒙皮和滑油箱壁板的变形.

图5焊接工装示意图

4 结 论

通过相关设计和工艺分析表明,采用整体式进气道—滑油箱结构对于缓解滑油散热器热负荷,减小其体积和重量以及充分利用结构空间具有明显作用.进气道滑油箱的一体化设计及制造,解决了某型飞机发动机的供油、散热和润滑问题,其结构简单,成本低,性能可靠,同时满足了结构、强度和工艺要求,具有很好的市场前景.