基于CB/T 4178—2013 标准的高压共轨锻件技术创新

赵昌德,郑世念,许 峰

(金马工业集团股份有限公司,山东 日照 276826)

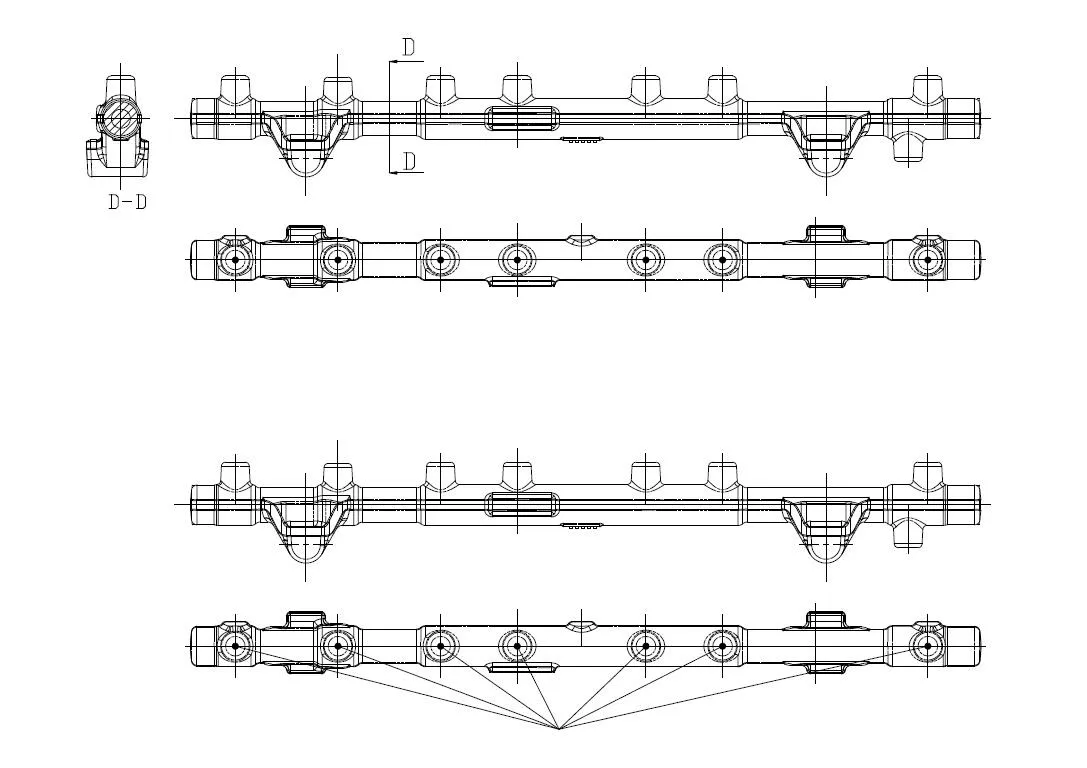

高压共轨锻件是经机加工成品后装配于高压共轨喷射式供油系统中的关键零件。高压共轨锻件要求具有高强度、耐高压等综合机械性能指标,达到低噪声、低能耗、高效率、低排放的环保要求。我公司以高起点做起,打破国外的技术垄断,研发了该项具有完全自主产权的核心技术,面向市场提供了各品种规格的具有先进科学技术的、高质量高压共轨锻件产品。代表性产品如图1 所示。

图1 高压共轨锻件

1 超越船标中同类标准的主要创新项目

1.1 应用范围创新

锻件应用范围突破了船舶柴油机领域等限制,扩大到所有柴油发动机领域,更趋向于高端或商用柴油发动机领域。

1.2 引用文件

增加锻件热处理技术标准要求,详见3.3.

1.3 原材料

强化了材料表面要求,规定原材料表面交货状态为GB/T 3207—2008 银亮钢。

1.4 要求

1.4.1 尺寸

船标规定:外径允差,粗加工后共轨锻件外径±2 mm,实际长度长向允差0~50 mm;未规定其他要求。

本创新项目锻件则规定:长度允许偏差±1 mm,周向允许偏差,尺寸公差范围明显小于船标。

1.4.2 牌号、化学成分

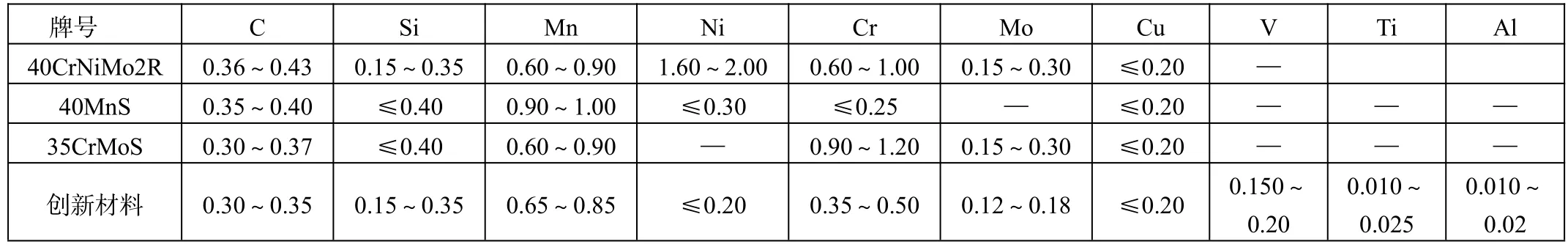

化学成份与船标准对比如表1 所示。

1.4.3 力学性能

锻件力学性能与国家标准对比如表2 所示。

表1 化学成份与船标准对比表(单位:%)

表2 锻件力学性能与国家标准对比表

1.4.4 低倍组织

船标规定:锻件的横截面酸浸低倍组织上不应有目视可见的缩孔、裂纹、晶间裂纹、白点、气泡、翻皮和夹杂等缺陷。锻件的低倍组织不应有超过GB/T 1979—2001 中1 级的一般点状偏析和边缘状偏析。R 类锻件不应有超过GB/T 1979—2001 中1 级的锭形偏析、一般疏松和中心疏松;S 类锻件不应有超过GB/T 1979—2001 中2 级的锭形偏析、一般疏松和中心疏松。

本项目锻件除了满足上述要求外,另外规定:剖面硬度HV10,金相组织为珠光体+铁素体,无马氏体,贝氏体总量小于等于5%,脱碳层深度小于等于0.4 mm。

1.4.5 其他项目

如果超声波检测适用于本项目产品,另外增加磁粉探伤检测技术要求。

2 增补船标标准中未规定的主要创新项目

2.1 尺寸

直线度小于等于1.1 mm;错移量小于等于0.4 mm。

2.2 表面质量要求

非加工表面的缺陷小于等于0.4,加工表面缺陷小于等于0.6,表面粗糙度为F 级。

2.3 明确锻件检测位置

2.3.1 尺寸位置检测

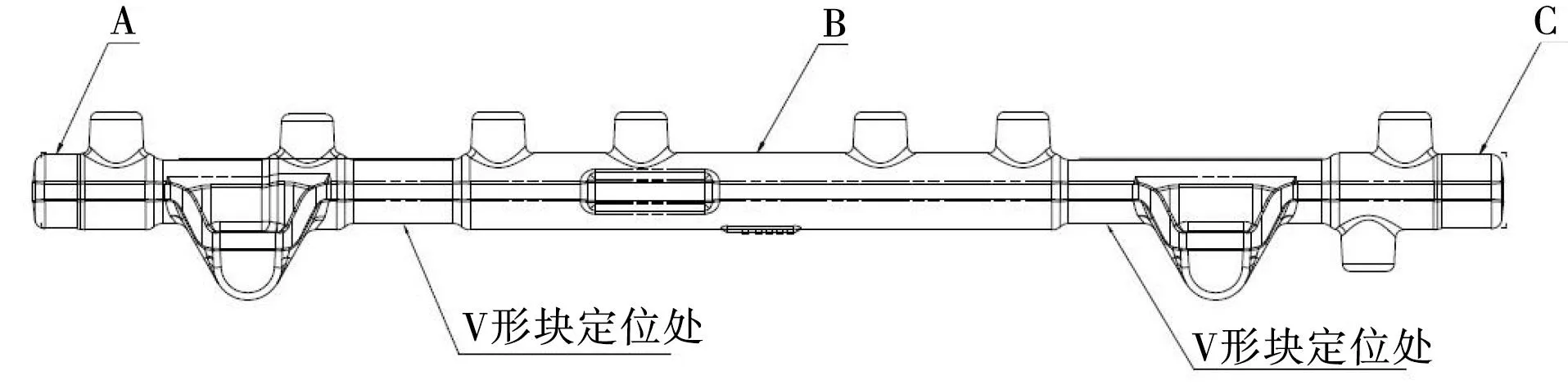

直线度检测位置如图2 所示,以两V 形块水平支撑共轨锻件,检测A、B、C 三处;再分别转动锻件±90°,检测A、B、C 环面所对应的三处位置。

图2 直线度检测位置示意图

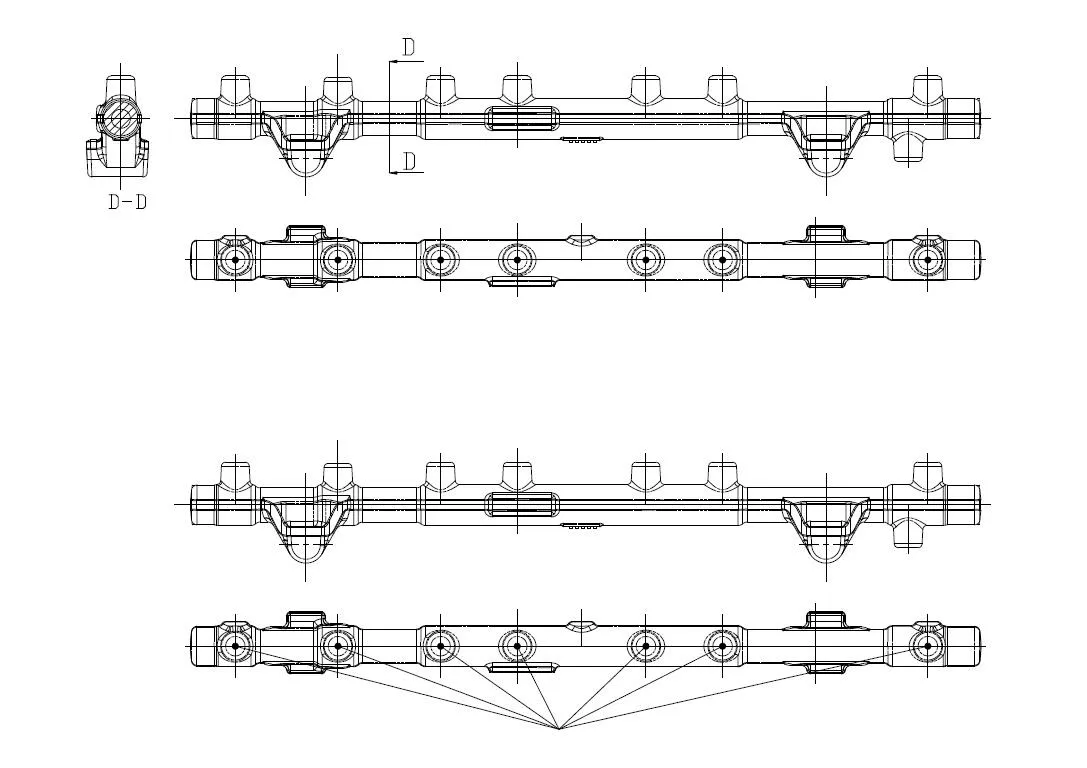

位置限定如图3 所示,检测同一面柱头端面圆中心的位置度。

图3 位置度检测位置示意图

2.3.2 机械性能检测位置限定

硬度检测位置如图4 所示。内部剖面硬度检测位置在D-D 剖面中内圆圈处,测量点位于轴线距离表面5 mm,均匀检验3~6 个点;表面硬度一般设定于锻件两端和中间位置处,设置3~5 处检测点。

图4 硬度检测位置示意图

2.4 流线检测

共轨流线取样方法为锻件从分模面纵向线切割取样。流线制作方法参考ASTM E34 要求:流畅,无异常断裂、变形。

2.5 拉伸试棒加工

拉伸试棒按DIN50125 加工,试棒规格为Ø8×40 mm,一般在圆柱体中心取样。

2.6 特殊的制备工艺技术方法

2.6.1 锻造模具制备工艺技术

预锻模具轨体的型腔相互连通;预锻上模的底表面沿着垂直于轨体型腔轴线垂直的方向上,在配管的型腔的两端有阻料凸台,凸台高5~8 mm。

预锻上模的底表面沿着垂直于轨体型腔轴线垂直的方向上,配管的型腔的两端形成与凸台相配合的阻料凹槽,凹槽深7~10 mm,阻料凸台和阻料凹槽构成阻料结构,两者间隙为2~3 mm,长度80~200 mm 不等。阻料凸台、凹槽构成锁料装置,削减了坯料在模具表面处和平行流动性,有效提高坯料在模具型腔内的填充能力,提升了锻造材料的综合利用率。

2.6.2 锻造加热温度参数控制

为防止材料过热、减小表面脱碳层厚度,设定锻造加热温度为1 070~1 120 ℃;另一方面,一次加热后未能实现锻造的原材料还可以进行二次加热,进行锻造。规定坯料加热过程自动分选,过热坯料强制报废。

2.6.3 锻造余热热处理工艺技术

设计研发了锻造余热热处理专用设备,控制入线摆放方式和分区工艺参数,保证产品内在的强韧性、耐磨性、抗疲劳等。

2.6.4 表面处理细化技术要求

按规定数量将工件装入挂架,控制装入量小于等于140 kg,钢丸规格为0.8~1 mm,抛丸时间25~35 min,抛丸结束后,操作者使用胶皮手套逐件手工取出,同时按检验规范要求100%目测工件的清理情况,将氧化皮、锈迹、油污等清除干净,整个工件呈现金属色,表面无明显碰伤、漏喷等。

3 核心创新内容

综上所述,核心创新内容主要表现在以下三方面。

3.1 高压共轨锻件材料创新

在现有船标基础上,微量添加了Cr、Mo、V 等元素,使用了特定的合金钢材料,在材料基础方面确保了产品机械综合性能,从根本上改变了现有船标技术性能一般的现状。

3.2 高压共轨锻造模具的设计创新

锻造模具选用高强韧性、高耐磨性和抗热疲劳的材料制作,模具钢的化学成分以及质量百分比如下:C 为0.38~0.42 wt%,Cr 为8.8~10.2 wt%,Si 为0.35~0.40 wt%,Mn为0.75~0.90 wt%,Ni 为0.32~0.40 wt%,Mo 为0.08~0.12 wt%,V 为0.40~0.45 wt%,N 为0.005~0.012 wt%,Al 为0.010~0.025 wt%,B 为0.20~0.25 wt%,P≤0.030 wt%,S≤0.025 wt%,余量为Fe 和不可避免的杂质。

模具材料应用独特的真空炉热处理工艺技术。锻模材料放置于真空热处理炉内加热至1 030~1 050 ℃后,保温2 h;接着炉冷至930~950 ℃后保温2 h,然后在160~200 ℃的淬火硝盐炉中进行冷却,冷却时间为1.5~2 h,然后在空气中自然冷却至室温;最后将淬火后的预锻上、下模在加热炉内,用200~220 ℃进行回火处理,处理时间设定为6~8 h,炉冷至100 ℃后出炉空冷。

3.3 应用可控缓冷热处理工艺技术处理高压共轨锻件

通过使用专门研制的可控冷却装置,并研发出完备的工艺控制技术。入线前,按照规定方式要求摆放工件→控制入线时的温度→控制急冷区的工艺参数→控制均温区的工艺参数→控制缓冷区的工艺参数→出线时温度控制→出线入筐的存放。

控制高压共轨锻件入线前的温度,设定温度范围为800~960 ℃。工件依次进入速冷区、稳定区、缓冷区等工艺控制区。急冷区控制工艺参数设定为:炉膛温度40 ℃,工件温度由800~960 ℃降至580~640 ℃,时间长度(2.75±0.25)min,引风机频率(35±2)Hz;稳定区控制工艺参数设定为:炉膛温度(40±2)℃,工件温度降至580~640 ℃降至420~470 ℃,时间长度(2.75±0.25)min;缓冷区控制工艺参数设定为:炉膛温度(40±2)℃,工件温度由降至420~470 ℃降至250 ℃以下,时间长度5.5 min,引风机频率(15±1)Hz;出线工件温度不超过250 ℃,然后自然降至室温。工艺过程时长可自动调节,设定(11±1)min,以上通过PLC 程序控制工件温度分步控制,能够实现过程的自动化控制。

4 技术创新的综合效果

高压共轨锻件所用原材料创新,保证了基础材料满足高耐压、高耐疲劳性的基本要求;锻造模具采用了含硼的模具钢,使用了特定阻料技术制作的特种预锻模具型腔,使锻件获得了优良的锻造流线,增强了共轨管内流体的流动性,大幅提高了锻件材料填充时的致密性,提高了锻件材料的利用率,综合利用率达75%以上;充分利用了锻件的余热,经过可控制冷却热处理工艺,有序控制热变与相变,获得了相对理想的金相组织,保证了高机械性能和强韧性,达到了节能环保的综合效果。

锻件设计的抗拉强度Rm 为980~1 100 MPa,屈服强度Re≥650 MPa,断后延伸率A≥14%,断面收缩率Z≥55%.抗拉强度、下屈服强度、冲击吸收能量三项技术指标性能优于船标。由于特定化学元素的添加,本项目产品较国产同类共轨,其耐疲劳性和安全性在同等液压应力下有明显提高。在超越国家标准的情况下,公司研发出了三项系列化的关键性发明专利技术,加强了自主核心知识产权的有效保护力度。由于核心研发技术的产业化转化应用,已成功开发出9个品种规格,年产60 万只,进一步拓展了国内外市场,提升了产品的竞争优势。