洞庭湖大桥两跨连续钢桁架加劲梁合龙方案研究

朱立山,才振山,蒋雨骎

(1.湖南路桥建设集团有限责任公司,湖南 长沙 410004; 2.西南交通大学 土木工程学院)

桥梁合龙段的施工,是整座桥梁主体施工的关键阶段,同时也是难度最大的阶段之一。利用加劲梁吊装阶段和吊装后阶段必然出现的无应力刚接窗口,梁段的刚接与吊装可以同步完成,可实现加劲梁合龙即刚接完毕的目标。使用该方法进行施工,合龙段安装前,全桥加劲梁已基本实现刚接,合龙段需要在此基础上进行刚接安装,这与传统的全铰接法施工的钢桁架加劲梁悬索桥,在合龙阶段的可伸缩有较大的不同。如果在合龙口上、下间距不相等的情况下进行合龙施工,会造成合龙施工困难或无法进行、成桥后加劲梁局部应力偏大及加劲梁线形不平顺等问题。当采用配重方案调整合龙口梁段间的宽度、高差和倾角时,施工工期长、施工难度高、梁段姿态调整效率低,同时受外界因素干扰大,不利于把握最佳合龙时机,实现无应力合龙困难较大。因此,为了达到设计成桥状态,同时也为降低施工难度、加快施工进度,有必要对使用窗口刚接法施工的钢桁梁悬索桥合理合龙方案进行讨论。合理合龙方案的分析,就是保证合龙梁段安装时,梁段间宽度、高差和倾角满足合龙段的无应力安装要求。

1 基本原理及实现思路

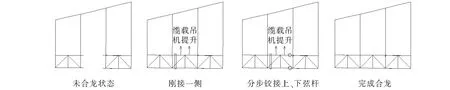

根据无应力状态法思路,大跨度钢桁架悬索桥施工时,主缆、吊索及梁段的安装,只要按无应力状态实现连接并保证成桥边界条件与设计一致,结构成桥内力理论上与施工过程无关。基于此原则,为了达到设计成桥状态,悬索桥合龙段施工时,必须以无应力合龙作为控制目标,避免节点处存留残余应力。尤其对于窗口刚接法施工的钢桁架加劲梁悬索桥,合龙段需要刚接安装,梁段间宽度、高差和倾角的调整效率决定了合龙段的无应力安装质量,如果能利用缆载吊机自身提升力实现梁段姿态的实时动态调整,可以为合龙施工提供新方法,设计的实现思路如图1所示。

缆载吊机起吊合龙段后,通过空中调整梁段姿态,使合龙段一端先与已安装梁段对接,完成无应力刚接,由于合龙段无吊索,一侧刚接后如果没有吊机提升力作用,梁段会发生十分明显的下挠,此时梁段另一端通过吊机抬升,调整梁段姿态实现弦杆截面与相邻梁段弦杆截面相互平行且竖向高差为零,实现钢桁梁各杆件的无应力连接与永久固结,最终顺利完成钢桁梁合龙。

图1 钢桁梁合龙施工示意图

此方法利用缆载吊机动态调整合龙段姿态,可以高效地控制梁段间宽度、高差和倾角的变化,摆脱气候、临时荷载等外部因素的制约,节省配重方案所需要的工期、物资、设备、人力等各类成本,提高施工精度。

2 工程应用

2.1 工程概况

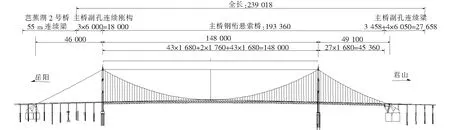

杭瑞高速岳阳洞庭湖大桥主桥采用双塔双跨钢桁梁悬索桥,跨径组成为(460+1 480+491)m。主索中心距为35.4 m,采用平面索布置,全桥设置117对吊索,吊索标准间距16.8 m,跨中吊索间距17.6 m。主梁采用板桁结合加劲梁方案,主桁高9 m,桁宽35.4 m,为带竖腹杆华伦式结构,跨径组成为(1 480+453.6)m。全桥共分115个节段,其中主跨88个节段(编号B1~B44,B44′~B1′),边跨27个节段(编号A1~A27),全桥共3个合龙口,主跨为B17与B17′梁段,边跨为A8梁段。主桥结构立面布置如图2所示。

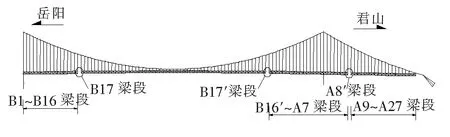

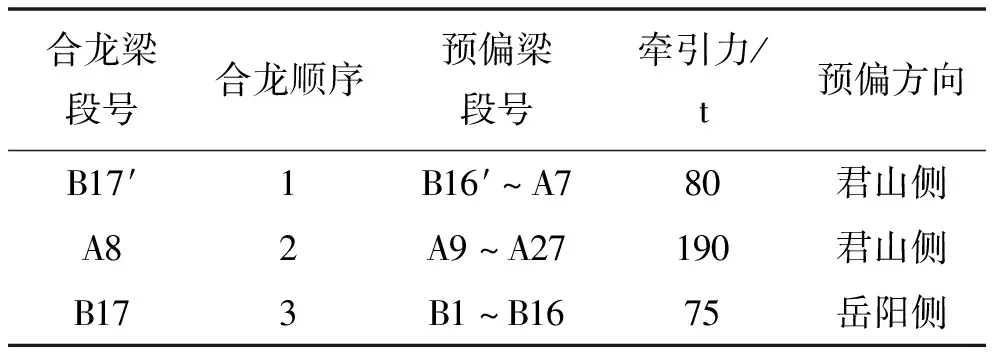

合龙口合理位置的设置与合龙顺序的选择,要考虑到钢桁梁的制造、运送、存放,以及为了满足合龙段几何尺寸和施工所需空间而预偏处理相邻梁段的难易程度。该桥最终合龙口位置确定为B17、B17′和A8梁段,如图3所示。合龙前已安装梁段需要的预偏距离、预偏方向、预偏牵引力以及合龙顺序经过计算,汇总如表1所示。由于合龙时要预偏一侧梁段,因此合龙段的刚接一般先选择未预偏加劲梁的一侧进行。

图2 全桥总体布置图(单位:mm)

图3 合龙段位置示意图

表1 梁段预偏拉力汇总表

2.2 有限元模型

洞庭湖大桥合龙施工过程有限元计算,采用桥梁结构非线性计算软件Bnlas进行模拟仿真分析。加劲梁、索塔、主索鞍、散索鞍采用梁单元模拟;主缆用只受拉悬索单元模拟;吊索用只受拉杆单元模拟。边界条件:主缆锚固点和塔底固结约束;散索鞍处释放转动自由度;加劲梁为纵漂体系,梁端释放纵桥向平动自由度与转动自由度,不同梁段间合理进行铰接或固结。

为了分析结果的准确性,模型将每一个合龙段施工分解为4个荷载工况模拟:工况1模拟合龙段起吊并刚接未预偏一侧;工况2模拟通过缆载吊机或压重调整后铰接下弦杆(或上弦杆);工况3模拟通过缆载吊机或压重调整后铰接上弦杆(或下弦杆);工况4模拟合龙段合龙施工完成。缆载吊机提升力采用在梁段作用点加载集中力的方式模拟,同时主缆作用相应反作用力并考虑缆载吊机、吊具自重。

2.3 合龙方案分析

(1)压重方案(方案1)

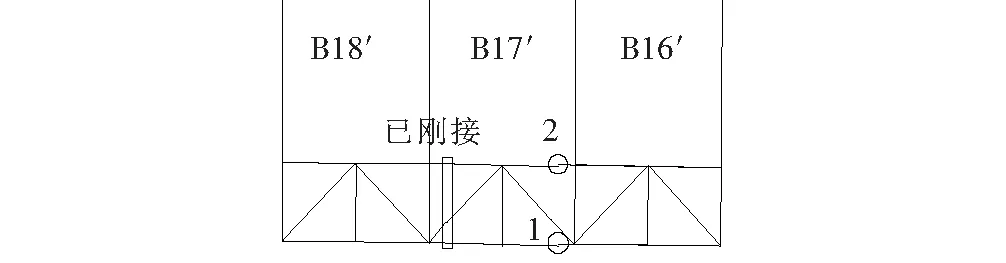

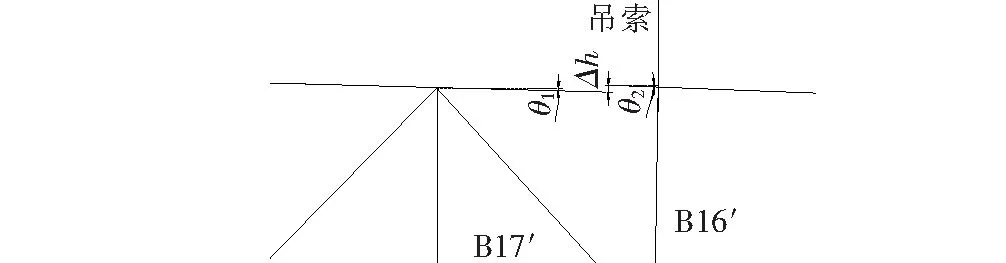

采用压重方案实现悬索桥合龙需要在适当的梁段进行合理数量的压重,通常的压重方案是在合龙口两侧进行配重,从而使得合龙口两端的倾角、高差满足合龙施工要求。因为合龙之前两侧梁段要拉开1.2 m,以满足合龙段几何尺寸和施工空间的要求,所以合龙分析重点关注梁段间倾角与高差。然而洞庭湖大桥合龙段没有设置吊索,合龙段一侧若与已安装梁段刚接后,如果没有缆载吊机提升力作用,会发生十分明显的下挠,导致合龙口两侧倾角、高差不相等,此时合龙口处倾角规律为:θ1>θ2,如图4、5所示(θ1为合龙段刚接一侧后处于悬臂状态的水平夹角;θ2为预偏侧梁段上弦杆的水平夹角),无法满足梁段无应力拼装要求。

图4 合龙段拼接过程示意图

图5 上弦杆局部放大示意图

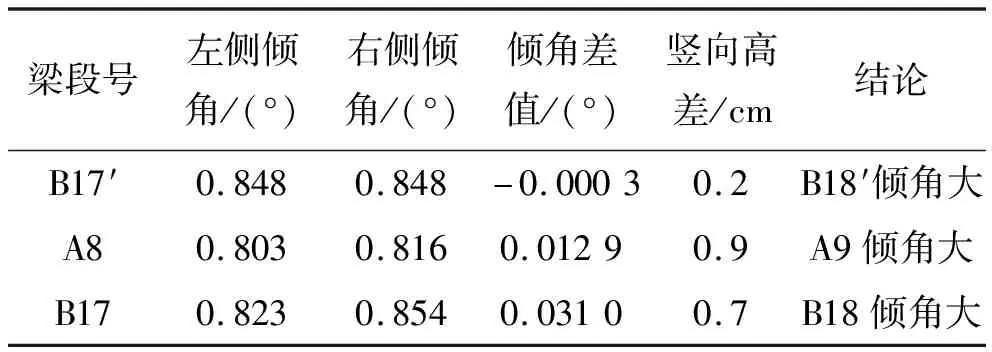

经过计算发现,这种状态下的倾角差如果仅靠局部压重调整是很困难的。以B17′合龙段为例,在B18′与B17′刚接后,B17′在悬臂状态下与B16′的上弦杆倾角差值为Δθ=θ1-θ2=0.241°(合龙口B17′侧水平倾角θ1大于B16′侧水平倾角θ2),合龙口高差为Δh=13.8 cm(合龙口B17′侧标高小于B16′侧标高)。以倾角为控制目标,需要在B43′~B34′梁段压重96 kN/m,总计1 612.8 t,才能使合龙口两侧倾角差值变成0.04°,然而此时合龙口早已顶死(有限元模型中合龙口水平重叠长度已达到22.2 cm),但竖向高差却没有减小,因此可以看出仅靠局部压重使合龙口两侧倾角差和竖向高差满足施工要求是很困难的,即使存在一种压重方式使得合龙口处的倾角差和竖向高差满足要求,这种压重方式也必然是相当复杂的,且易受其他临时施工荷载、外部气候条件变化的影响,无法实现合龙梁段高程的动态调整,不适宜在施工时采用。

基于上面的分析,可以假设一种比较理想的状况:合龙段起吊到位后,先不与任何一侧的梁段连接,首先在合龙段两侧的梁段上进行压重,通过调整压重位置和压重量大小使合龙段两侧的梁段倾角差值和竖向高差都满足合龙施工的要求,之后同时连接两侧梁段完成合龙的初步连接。

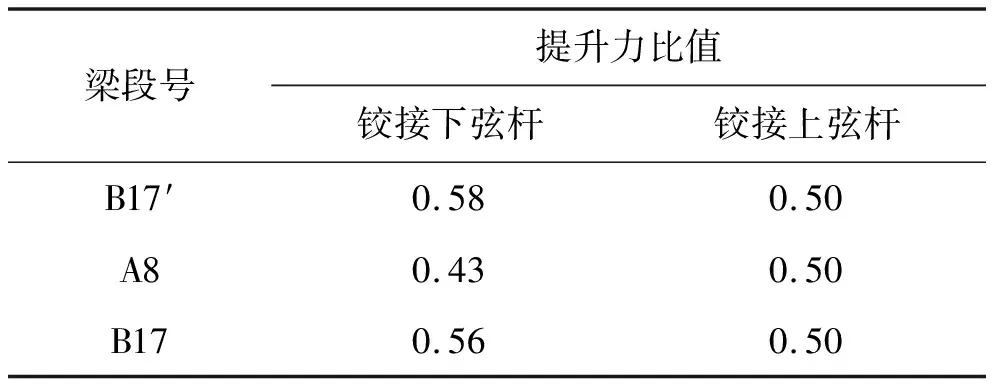

通过计算分析,合龙B17′的配重位置最终确定为B19′、B16′和B13′,合龙A8梁段配重位置为A7和A9,合龙B17梁段配重位置为B18和B16,压重量均为93.2 kN/m,3处合龙口压重量总计939.5 t。具体计算分析结果如表2所示。

表2 压重后各参数汇总

注:“竖向高差”指两侧梁段上弦杆延长线之间的距离。

由表2可得:在合龙梁段未同两侧梁段连接时进行压重,可压重到理想状态。但其压重量仍比较大,且受外界因素影响较多。

(2)缆载吊机提升方案1(先连接上弦杆,方案2)

经对方案1讨论后可知:仅依靠压重调整合龙口参数进行连接费工费料,所以该桥考虑利用缆载吊机提升梁段的方式进行合龙,利用吊机提升力变化实现合龙施工中各参数的动态调整。具体实现过程如下:梁段提升到位后首先刚接未预偏一侧,如图3所示,然后通过调整缆载吊机提升力调整梁段姿态,依次铰接上弦杆、刚接下弦杆、刚接上弦杆,最终完成合龙。若缆载吊机提升力无法满足上述要求,则配合进行相应的压重。

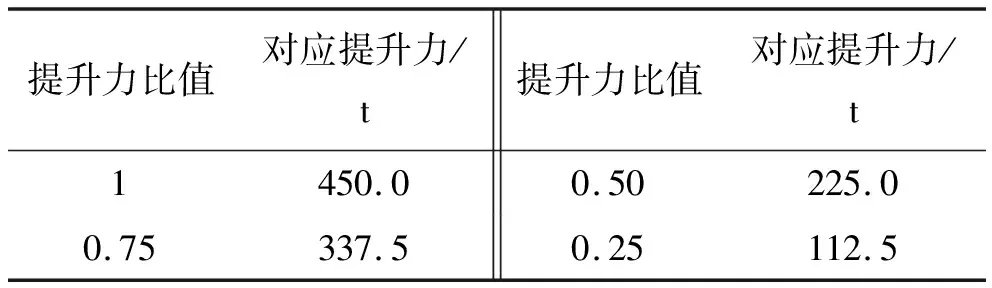

缆载吊机吊具与合龙段临时吊耳的连接方式,如图4所示,以此分析吊机提升力传力路径,并根据合龙梁段临时吊耳所允许的荷载最大值,反算出缆载吊机提升力的上限为420 t,同时缆载吊机起重吊具重量按30 t考虑。为了方便后面数据处理与分析,以缆载吊机的实际提升力与额定提升力的比值描述梁段吊装过程中的提升力使用情况,具体比例对应的提升力见表3,其他比例的提升力可根据该表计算。

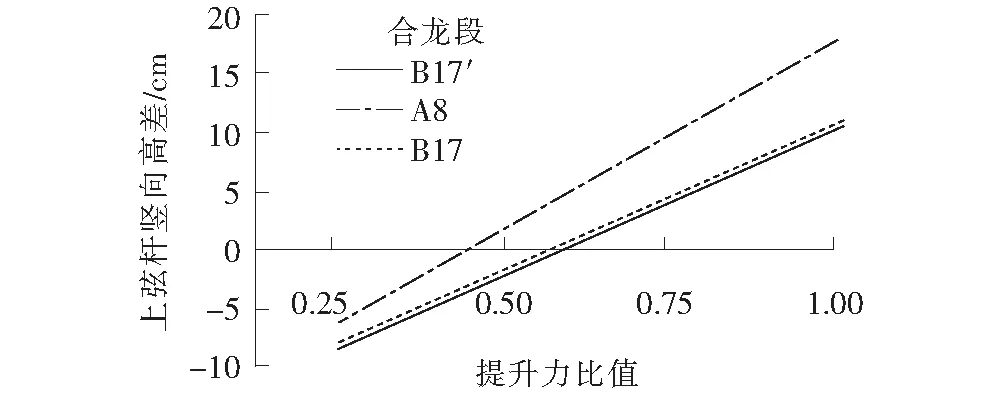

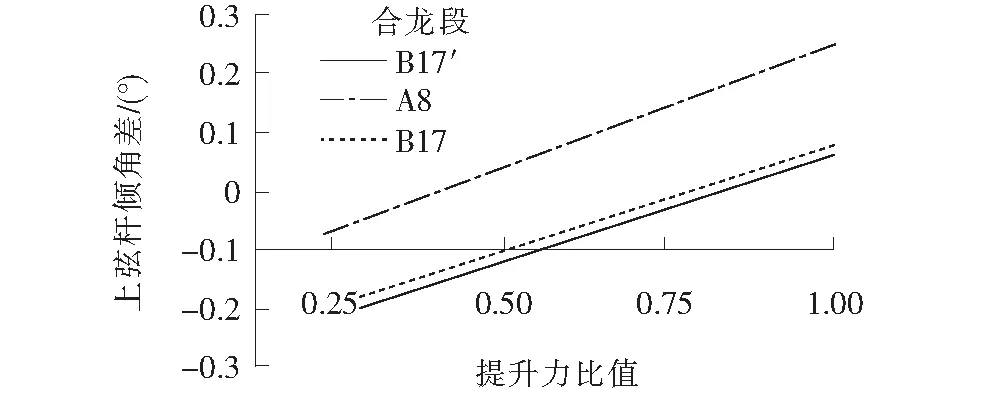

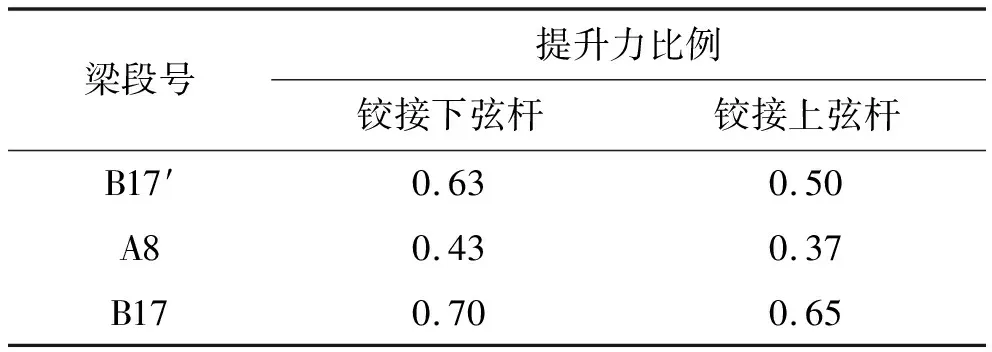

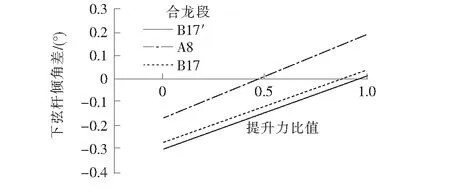

经过计算分析,得到合龙口处上下弦杆的开口量和上弦杆倾角差值,其结果如图6、7所示。

由图6、7可以看出:上弦杆的倾角差值和竖向高差均与提升力成线性关系,且拟合较好。把各合龙段的合龙提升力汇总如表4所示。

表3 实际提升力对照

图6 提升力与高差汇总图(方案2)

图7 提升力与倾角差汇总图(方案2)

表4 各合龙段提升力汇总(方案2)

由表4可知:大桥在合龙时不需要进行额外配重,依靠缆载吊机的提升力变化就可以实现各参数的动态调整,完成梁段合龙,且临时铰、吊耳等构件承载能力均满足强度要求。

(3)缆载吊机提升方案2(先连接下弦杆,方案3)

方案2基于合龙施工时后刚结一侧先连接上弦杆的情况,但考虑到在合龙时加劲梁已经处于上拱的状态,为了更加顺利地实现加劲梁的无应力合龙,可考虑先连接合龙口处的下弦杆,再连接上弦杆。具体实现过程如下:梁段提升到位后首先刚接未预偏一侧,然后通过调整缆载吊机抬升力,依次铰接另一侧下弦杆、上弦杆、最后永久刚接上、下弦杆完成合龙施工。

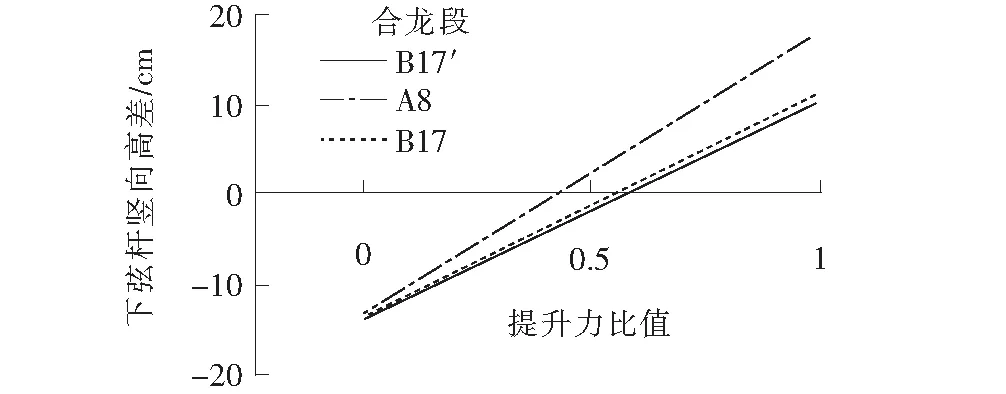

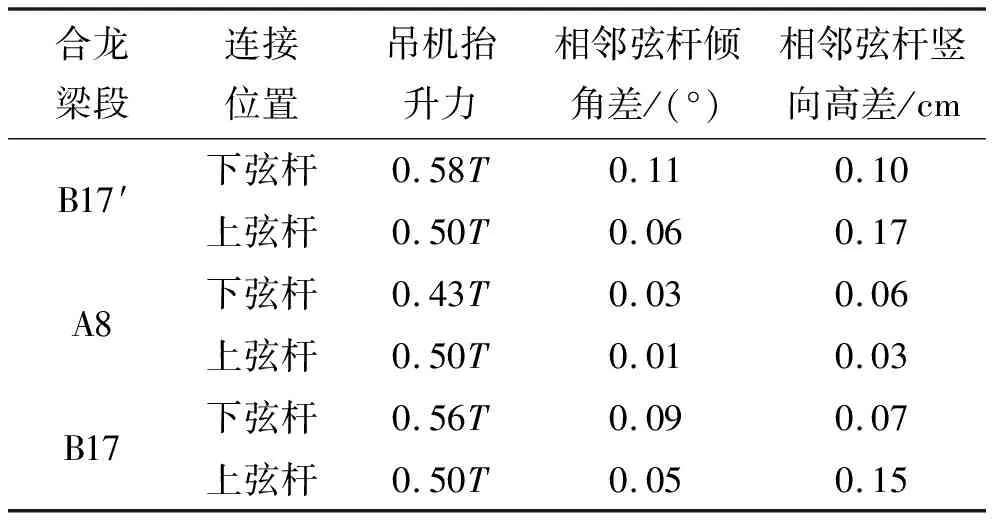

该方案提升力方式与表3一致,基于上述思路进行计算分析,合龙口处上、下弦杆的开口量和下弦杆倾角差值如图8、9所示。

图8 提升力与高差汇总图(方案3)

图9 提升力与倾角差汇总图(方案3)

由图8、9可以看出:下弦杆的倾角差值和竖向高差均与提升力成线性关系,且拟合较好。各合龙段的合龙提升力汇总如表5所示。

表5 各合龙段提升力汇总(方案3)

由表5可得:大桥在合龙时不需要进行额外的配重,依靠缆载吊机提升力的变化即可以实现各参数的动态调整,完成梁段合龙,且临时铰、吊耳等构件承载能力均满足强度要求。

(4)最终合龙方案选择

上述分析结果表明:利用缆载吊机完成合龙段安装是一种更有效、便捷的施工方式,因此放弃配重方案(方案1)的实施。对于合龙施工过程中加劲梁处于整体上挠的状态,从施工便捷性的角度,先连接下弦杆,再调整吊机抬升力连接上弦杆,显得更加方便。通过计算分析结果也可以看出:方案3的缆载吊机提升力明显小于方案2提升力,从构件的受力角度考虑该方案也占优。因此,洞庭湖大桥选取方案3作为合龙方案,该方案各施工参数如表6所示。

表6 洞庭湖大桥合龙段施工方案

注:“T”为缆载吊机提供的额定提升力,见表3。

综上所述,该套合龙方案无需额外局部配重调整钢梁线形,只需通过调节缆载吊机的提升力,以倾角和竖向高差作为控制变量,可实现无应力合龙;缆载吊机的提升力未超过限制,且存在较大富余;但调节缆载吊机提升力时,变化幅度不宜过大,应保证提升力缓慢平稳变化。

2.4 其他影响因素

由于该桥合龙梁段为类似工字梁的开口结构,若不设置临时封口杆件,合龙梁段的上弦杆会因为提升力的作用发生比较大的局部变形。因此该桥在每一个合龙梁段的两侧安装临时封口杆件。在方案2、3中,验算了临时封口杆件的焊缝强度,符合强度要求。

按照设计文件要求,一对用于梁段吊装的桥面临时吊耳最大承受能力为105 t。在方案2、3中,临时吊耳最大拉力值为73.5 t,还有相当大的安全储备,因此临时吊耳受力满足要求。同样缆载吊机也有最大提升力限制,严禁超限提升,该桥的缆载吊机实际最大提升力为370 t,在方案2、3中,缆载吊机需要提供的最大提升力为294 t,安全储备较高,因此缆载吊机提升力满足施工要求。

考虑到该桥的特大跨度,温度影响是一个不容忽略的因素,根据现场施工监控和理论计算分析,温度改变1 ℃,会使跨中处加劲梁标高变化约5 cm。但经过计算分析,温度的改变对合龙口左右的倾角差和竖向高差影响不大,合龙施工时只要保证环境温度稳定即可。

洞庭湖大桥按照确定的方案,经过施工实践,准确地实现了3个合龙段的施工。

3 实施效果

通过实际施工实施可知,在合龙段连接时,利用缆载吊机自身提升力调整合龙段的姿态,缆载吊机的提升力为316 t,与理论计算值相差不大,安全可靠;同时合龙口上下弦杆的拼接精度都能控制在1.5 mm以内,为合龙段的顺利拼接提供了保障;由于取消了合龙口两侧的配重,不仅节约了配重所产生的成本投入,而且节约了施工工期,单个合龙段的吊装、拼接仅需1 d就可以完成。

4 结语

岳阳洞庭湖大桥合龙段的实施成果验证了利用缆载吊机自身提升力实现梁段姿态的动态调整,完成梁段合龙施工是合理可行的。相对于压重合龙方案,该方案可以实时、高效地控制梁段间宽度、高差和倾角的变化,摆脱气候、临时荷载等外部因素的制约,节省配重方案所需要的工期、物资、设备、人力等各类成本,提高施工精度,与“窗口刚接法”配合使用,具有安全、经济、施工效率高的优势,值得在大跨度钢桁架加劲梁悬索桥施工中推广。

洞庭湖大桥的顺利精确合龙,验证了该文方案的合理性、可靠性,合龙后加劲梁线形符合设计要求,为后续施工打下了良好的基础。