基于CATIA-BIM的钢结构加工技术在桥梁工程中的应用

孙辉, 李雍友, 程振庭, 杨茗钦

(广西路桥工程集团有限公司, 广西 南宁 530011)

BIM(Building Information Modeling)建筑信息模型是一种可应用于工程项目整个生命周期的数据化工具,通过三维参数化模型整合项目各个阶段的相关信息,在项目策划、设计、施工和维护的全生命周期过程中进行信息共享和传递,使项目技术人员能够直观高效地理解各个建筑信息,为设计、施工、运营管理等各方建设单位提供协同工作的平台,能够有效提高协作效率,降低劳动强度,节约工程造价,缩短施工周期。是实现工程建设方对项目从设计到后期运维全生命周期精细化管理的重要手段。

CATIA作为达索公司旗下的一款BIM主流建模软件,是全球最先进的三维参数化建模软件之一,其全生命周期管理关注项目策划、设计、施工、运营、维护等全过程,同时还是实现BIM项目中人员、器具、工艺和资源集成的重要工具。由于桥梁结构具有造型复杂、预制构件精度要求高、骨架线的平顺程度高等特点,CATIA已经广泛应用于桥梁工程的精细化建模上。

1 基于CATIA-BIM的钢结构加工技术简介

CATIA参数化建模是相比其他建模软件的一大优势功能。它通过提取模型中特定点的位置及几何尺寸等信息作为自定义变量,用于构建包含多个参数的几何公式,用以表达模型的形状特征。对于曲线桥梁采用CATIA独有的函数计算模式——最小二乘法进行曲线拟合。在参数化建模过程中,通过改变某些自定义变量数值的大小,可灵活调整模型的几何形状及结构特征,使得建模过程更加灵活和智能。

CATIA同样具有强大的指导钢结构加工能力,由于钢结构桥梁往往存在大量曲面结构,使用创成式曲面模块可将曲面展开为平面,将实体转换为板,避免近似处理的偏差。展开后平面为大型曲面板件提供了可靠的下料依据。将实体展开后,基于软件强大的仿真分析能力对排版情况进行模拟,通过对比上百种排布方式得到钢材的最优利用率,同时各板件经过三维虚拟预拼装,避免干涉或间隙。在得到最优排版图后,软件可将排版图中的切割路径参数化,以坐标、矢量等形式表示,将这些信息输入到数控加工机即可指导机床切割。在将切割好的板件进一步加工成型阶段,软件可直接导出三视图,通过人工添加焊缝坡口等工艺信息后即可指导构件加工成型。

2 工程应用实例

2.1 工程概况

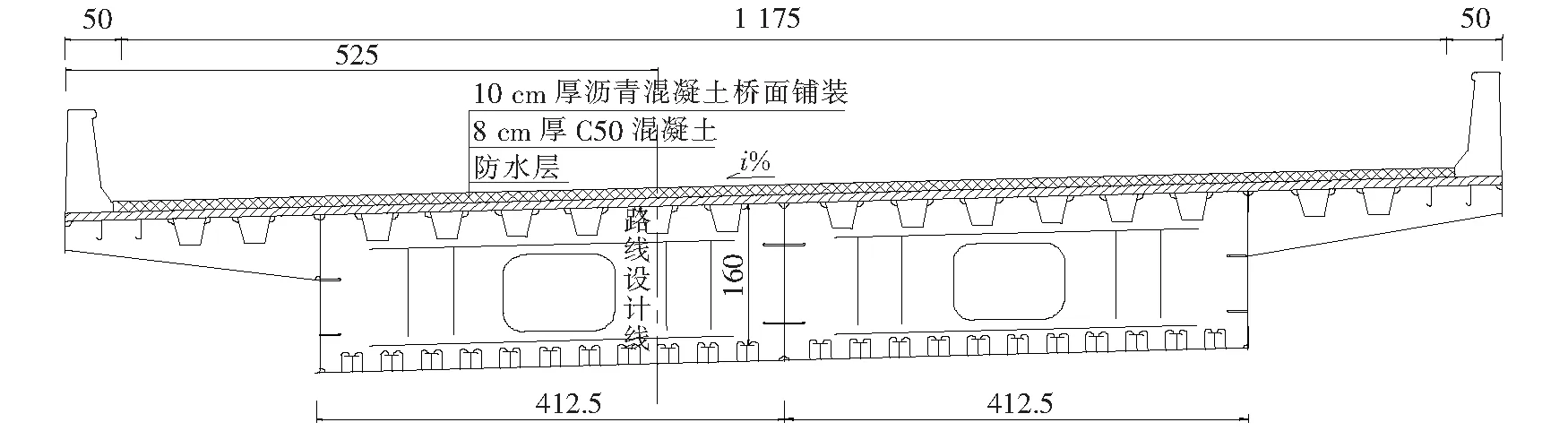

该文选取某T形枢纽互通立交匝道段,其第三联主梁采用单箱双室全焊钢箱梁,设3道纵腹板。设计参数如下:标准梁高1.6 m(设计标高处),顶板全宽12.75 m、底板宽8.29 m。行车道内、外侧设0.5 m宽防撞护拦。顶板厚16 mm,腹板厚16 mm,底板厚16~20 mm。钢箱沿路线设计线全长121 m,分成若干节段制造出厂,在现场吊装后将阶段焊接成桥。为保证成桥后主梁线形,全桥均设置预拱度。边跨跨中预拱度1 cm,中跨跨中预拱度1. 5cm,采用二次抛物线过渡。钢箱梁两侧悬臂宽2.25 m,根部高0.65 m,端部高0.3 m。横隔板标准段间距1.5 m,厚12 mm。设计断面如图1所示。

图1 钢箱梁断面设计图(单位:cm)

2.2 建模过程

根据施工图纸进行精准建模,利用知识工程等工具实现对模型的快速准确出图,实现隔板自动适应横坡,里程与图纸自动关联等需求。基本过程如下:

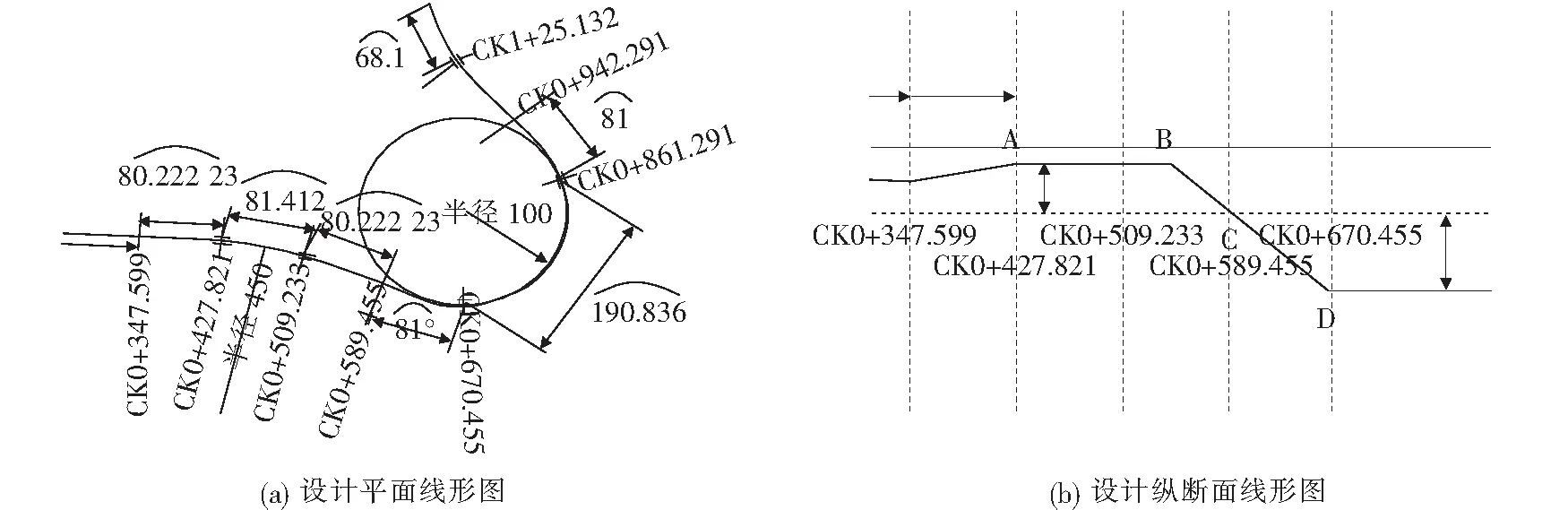

(1) 确定模型骨架:对于一个大型项目来说可以将二维CAD图纸处理后导入CATIA,然后根据生成的地形图里的里程桩号点确定模型道路中心线。该文操作中选取其中A至D段匝道,绘制平纵结合的三维曲线,定义好相应桩号标识字母作为模型骨架,见图2。

图2 道路模型设计线形图(单位:m)

(2) 横隔板建模:在CATIA中建立实体模型主要由零件设计模块来实现。根据里程桩号建立好的三维空间曲线定位横隔板草图位置,通过绘制草图将其拉伸为实体。横隔板尺寸通过设定相应参数控制,考虑各板件厚度,以公式影响横隔板尺寸,设计要求顶底板变厚规则是向外加厚,故横隔板高度不受其影响,以尺寸控制代替参数控制,确保整体尺寸精度要求。

对于横隔板顶面,可以通过提取含超高规则的精确路面与当前平面相交,调整横隔板上沿与之平行,其他结构能自动适应横坡调整。

(3) 钢箱梁外轮廓建模:绘制钢箱梁外轮廓方法与横隔板基本相同,但由于超高变化导致顶底板、腹板成为空间扭曲曲面,因此对于不同超高段需要单独处理;如图2(b),对于超高线性变化段AB、BD,以多截面曲面在前后断面接续,形成精确外轮廓曲面;对于超高有转折段AC,需要在转折点B处增加断面草图,然后以两段多截面曲面形成实体;绘制好的外轮廓模型见图3。

图3 钢箱梁外轮廓图

(4) 加劲肋建模:CATIA中采用“特征”这个概念来表示一个“对象”,例如一个孔洞、一个凸台等结构。使用者可根据知识工程模块来定义相应的“特征”,并根据需要来添加这个自定义特征的组成要素以及参数,绘制加劲肋可以通过对钢箱梁添加用户特征来实现。首先设定先后参照点、布置线等来定位加劲肋的大概位置,然后通过调整宽度、厚度等精确参数来生成所需的加劲肋。

2.3 指导加工过程

(1) 参数化建模:建立参数与横隔板、顶板、底板等构件之间的对应关系,设定所需尺寸参数,即可得到对应的结构图形。参数化建模的优点在于对初始设计图形的要求较低,只需勾绘出设计草图,然后建立适当的约束即得到精确图形,为后续设计的反复修改提供方便。同时对每个零件以唯一代码标识,便于在BIM模型中进行管理。

(2) 板材裁切:初步建立的模型顶面为大块三维板面,为符合工程实际情况,需要对其进行裁剪。在CATIA的“线框和曲面设计”模块中,以道路中心线为参考,通过参数控制切割曲线位置,使用“分割”命令便可对大曲面板件进行裁切。

(3) 板件展平:创成式曲面模块中提供的“已展开的外形”工具,能够将曲面展开为平面,将实体转换为板。选择需要展开的曲面,设定展开方向、原点、位置等信息,点击展开命令即可完成曲面展开为平面的过程。展开后平面为大型曲面板件提供了可靠的下料依据。同时曲面展平操作还支持将原曲面上的曲线映射至展平后的曲面,原加劲板三维迹线,转换为二维布置线,可指导加劲板的安装。

(4) 批量出图:CATIA中的二维工程图非常丰富,通过三维模型得到的任意截面剖视图、断面图、投影图可以根据需求对出图对象进行筛选,同时CATIA 的工程图是与三维模型相互关联的,变更三维模型即可改变对应工程图。

(5) 提料下料:软件自动优化板件排布,通过脚本批量提取加劲板宽度、长度、面积等参数信息,汇总至excel表格,配合横隔板加劲板布置图,可指导加劲板裁切、安装。

(6) 数控加工:得到套料图后可输出NC加工代码指导下料,母材排版图给定之后就有一个切割路径,软件可将切割路径参数化,以坐标、矢量等形式表示,将这些信息输入到数控加工机即可指导机床切割。

3 应用优势总结

(1) 节省时间:相比传统方法,基于三维模型的出图能减少大量人工放样时间,并且相同类型的模型可做成模板,调用后直接导出工程图,可直接导入数控切割机加工,方便快捷;三维模型全参数化控制,能快速适应新项目;首次建模约需一周,参数控制模型适应新项目需2~3 d,与传统方法相比可大幅提高工作效率。

(2) 提高精度:二维图纸中绘制的结构图通常没有考虑到结构实际拼接所需要的空间,同时一个构件的几个视图是分开绘制,一旦某一处尺寸出现问题也难以察觉,因此实际生产施工常常会遇到很多细节与传统的设计图无法对应的问题。CATIA中三维建模能够很好地处理上述问题,不同平面的图纸与模型相互关联,只要模型正确图纸尺寸便不会出现问题,同时三维曲面直接展开成平面图,在平面图中可直观看到拼接处细节,避免近似处理的偏差;各板件经过三维虚拟预拼装,可很大程度上减少干涉或间隙。

(3) 快速下料:由于原来所有构件都由设计人员设计,在曲线形桥梁中,加劲肋等截面尺寸变化的构件都只是设计出尺寸的变化范围,并不能精确到具体每一个构件的尺寸。而三维建模过程中每一个构件尺寸都由参数控制,因此可以得到各个部件的精确位置尺寸信息,从而能够快速地得到材料明细表,为提料提供精确依据,减少提料时的预留量。

(4) 优化利用率:在钢材排布及下料过程中,传统方法采用手工排料,在母材上优先排布大板件,对于大型项目人工排布方法无法全面考虑,在该工程实例中,人工排布方法钢材利用率为92%,而利用CATIA软件自动优化板件排布,钢材利用率可达94%,有效提高了钢材利用率。

(5) 自动化加工:传统加工方法采用根据套料图在母材上描绘切割路径,然后按照切割路径人工进行切割,而CATIA软件在生成套料图的同时自动生成NC加工代码,将加工代码输入至数控加工机即可对钢材进行自动化裁切。人工切割方法存在人为操作误差,而且需要人工描绘切割路径,精度不高且效率偏低,而NC加工代码指导数控加工的方法,能实现切割全过程的自动化,在保证精度的同时提高了加工效率。

(6) 便于构件管理:在参数化建模时,对每个构件以唯一代码进行标识,同时追溯到每个构件所在板材的炉批号,这些信息都在BIM模型中存储,在钢材加工及安装过程中,每个构件的位置都能实时追踪到,实现构件从生产到加工到安装完成的全过程跟踪管理。

4 钢结构桥梁模拟预拼装

通过上述方法可实现对钢结构加工制造过程中板件的有效管理,提高板件利用率,但是在加工制造过程中仍不可避免地会产生误差,若能在钢结构构件制造完成托运至现场前即在加工厂内对构件生产质量进行检查,并模拟出拼装过程,发现误差及时矫正,则能较大地提高施工效率,节省成本。通过结合三维激光扫描技术与BIM技术指导钢结构预拼装,首先利用三维激光扫描仪采集构件的点云数据,然后处理点云数据形成点云模型,最后通过与BIM模型进行对比分析构件误差及模拟钢结构拼接过程。

(1) 点云数据采集:首先选择合适位置架设站点,连接设备,在需要扫描的构件周围视野开阔处摆放3~5颗标靶球,用于后期数据处理时,辅助不同站点测得的点云数据的精确定位拼接;设置好相关参数后进行点云数据采集;选定特征点,用于后期构件预拼装配准时的基准点,对这些特征点进行补充测量。

(2) 点云数据处理:通过三维激光扫描仪得到的构件点云数据,由于环境因素及仪器本身操作精度的影响,会不可避免地产生数据误差,尤其是尖锐边和边界附近等特殊部位,容易产生测量偏差,所以需要对原始点云数据进行预处理,去掉不稳定点和噪声点,同时对粗糙部分做数据平滑处理。

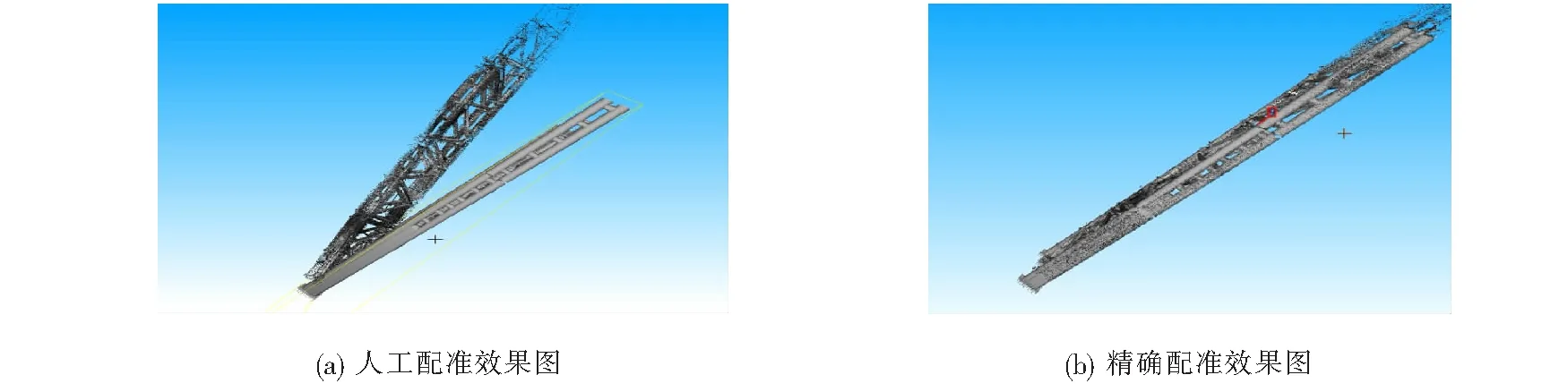

(3) 构件误差分析及模拟预拼装:首先把处理好的单个构件点云数据和相应的BIM模型导入到软件中,然后将BIM模型打散生成BIM点云,与扫描得到的点云模型作配准,配准过程分为两步,第一步为人工配准,先在点云模型和BIM点云中找出外业扫描作业时预先确定的特征点;然后,以这些特征点为基准进行应用转换,将两个点云模型进行大致匹配[图4(a)]。可以看到,点云模型之间的匹配存在较大误差需要进一步配准,此时会应用到所有的特征点,先对点云模型进行预处理生成法线,定位两个模型空间位置,然后通过软件点云对点云配准功能实现模型的精确配准[图4(b)]。

图4 两点云模型的配准

通过软件检查两模型之间的误差,检查完毕后点云数据上会呈现颜色标识,对于偏差较大部分可通过人工比对点云模型与BIM模型,找出产生偏差的原因,若偏差是由于加工过程中产生的,且偏差值大于允许误差,则需要返厂重新加工制造。

以上为单个构件制造误差分析过程,对于不同构件的拼接方式大致相同,首先将两构件的点云数据和BIM模型导入到软件中进行处理,对其进行精确配准,通过软件的检查功能检查两构件拼接节点的误差,然后按照构件拼装过程依次对每两相邻构件进行模拟拼装,分析节点间的误差,通过这样的方式可得出所有节段间的拼接质量,完成对整个桥梁的预拼装过程。

5 结语

结合某立交匝道项目,以CATIA建立的钢箱梁三维模型为基础,探索CATIA在精确出图、快速下料及自动化加工方面的应用。实例应用表明:CATIA可以根据生产实际情况建立准确的三维模型,而通过三维模型可以便捷地生成各个结构所需立面、剖面或者平面展开的二维图纸,同时还能快速获得每个构件的信息,从而有效提高钢箱梁的设计效率和质量,减少后续生产加工的工期和返工成本。而通过CATIA智能排版功能,不仅可以实现快速下料,而且基于软件强大的仿真能力模拟出上百种排布方式,并进行迭代计算得到利用率最高的排布方式,相比人工排版能有效提高钢材利用率。通过NC加工代码指导下料,实现钢材切割全过程的自动化,从而有效地提高了钢结构加工的效率和钢材的利用率,节约了工程成本。同时基于BIM三维模型,实现钢结构加工全过程对构件的跟踪管理,有效提高了现场管理效率。同时通过结合三维激光扫描技术与BIM技术对钢结构构件加工制造成品的误差进行分析,模拟钢结构预拼装过程,发现问题及时纠正,提高了施工效率。

作为技术创新,基于CATIA-BIM的钢结构加工制造技术有效地提高了加工管理水平,加强CATIA指导钢结构加工与BIM技术指导信息管理的融合,能有效提高钢结构加工效率,节省工程成本,促进工程现场规范化管理,使得对钢结构加工过程真三维管理成为可能,在不久的将来有望取代传统方法,为钢结构加工带来进一步的技术革新。