一种基于IIHS偏置碰的创新型电动汽车车身设计

刘新春,梁茂燕

一种基于IIHS偏置碰的创新型电动汽车车身设计

刘新春1,梁茂燕2

(1.比亚迪汽车工业有限公司车身部,广东 深圳 518118;2.比亚迪汽车工业有限公司CAE部,广东 深圳 518118)

某车型美版电动汽车是在其国内版车身的基础上开发设计,相对原车型,新的车身设计主要存在以下两大技术难点:1.电池包等新能源高压零部件部件的安装,不仅增加了整车重量,还占据大量的结构空间,使的碰撞向后的传力路径设计受限,严重增大设计难度;2.美国作为汽车强国,其相关碰撞标准法规完善,工况及评价标准非常严苛,显著高于国内碰撞安全法规,其中尤以美国高速公路协会的IIHS评价为甚。文章结合计算机辅助仿真技术,通过对车身结构的创新规划设计,特别是一种新型闭环梁的设计,设计出一款可以获得美国IIHS偏置碰车身结构GOOD评价的纯电动车身。

IIHS偏置碰;电动汽车;车身结构设计

前言

在车辆,尤其是乘用车的交通事故中最大程度地减少乘员的死亡率和受伤程度是乘用车整车研发和制造的核心技术。其中,车身结构碰撞安全中变形结构的设计是提高整车碰撞安全性能的基础。随着家用乘用车在全球市场的普及,传统燃油车排放带来的环保问题越来越严重,各国都在积极的开发新能源汽车。而电动汽车作为新能源汽车的一个方向正在成为未来的趋势。美国作为全球第二大新车销量大国,进入其市场并取得较好份额是每一个汽车企业梦寐以求的梦想。

近年来随着电动汽车的迅猛发展,电动车竞争越来越激烈,电动汽车除了要考虑传统汽车的设计,还需要考虑较高的续航里程,以打消消费者的里程焦虑,获得与传统燃油车的竞争力。为了提升续航距离,电动汽车需要配备更加多的动力电池,相比同样规格的燃油车,电动汽车会大幅度地增加整车重量,这就导致在同样条件下,车辆的碰撞初期整车动能的增加,也就说,电动汽车的车身结构需要能够承担更大的力和吸收更多的运动能量来提升安全性。而且在电动汽车中,由于需要布置更多的动力电池,大量车身下部的空间被占用,传统燃油车的各种经典的车身碰撞安全结构技术无法使用。另外电动车前舱内零部件及其布置也与传动燃油车大不相同,零部件之间碰撞的管理以及对前围板侵入的影响也需要重新设计定义。

某车型作为针对美国市场开发的电动车,定位较高,要求能够获得美国市场法规标准的最高评价,行业几无相应车型可以参考,因此需要创新的设计一种既能满足电动车的相关要求又能满足美标最高评价的车身结构。本文基于IIHS 偏置碰工况,从目标要求到方法过程,讲述满足上述要求的某车型车身结构的设计思路历程。

1 目标和要求

1.1 车型总体要求

基于国内版基础车型,在满足续航里程要求的前提下,开发出能满足美国市场FMVSS法规,能够获得 US-NCAP五星评价,IIHS TOP SAFETY PICK+评价的电动车。

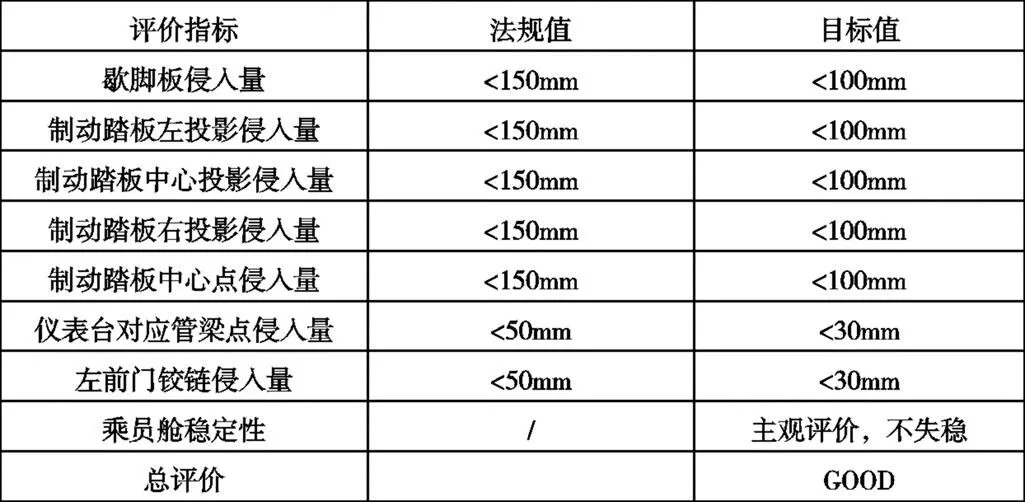

1.2 车身结构目标

本文主要针对IIHS偏置碰进行研究,为了达到整车设计目标,在IIHS偏置碰GOOD评价要求(见图1)的基础上,通过对IIHS试验数据库中优秀车型车身结构数据进行分析,并结合约束系统的实际情况,将车身结构侵入量目标定义如下表1:

图1 IIHS 偏置碰工况车身结构评价标准

表1 某车型IIHS偏置碰工况车身结构设计目标

2 方法和过程

2.1 偏置碰优化策略

在汽车前面碰撞中,车身在保证乘员足够生存空间的前提下,也要避免较大的碰撞加速度,以利于后期约束系统的匹配,避免乘员的二次伤害。这就要求车身既要有足够的强度来保证车身乘员舱的稳定性,又要通过前舱区域有效的变形来吸收一部分能量以使较少的能量向后侧传递,并控制合理的整车加速度。所以就需要合理定义变形区域并规划控制各区域的加速度。

2.1.1变形区域分析定义

根据前舱的布置情况,某车型车身的可变形吸能区域分析定义如下图2示意:

图2 前舱布置情况及车身吸能空间分析图

S1为前防撞梁到电机前安装横梁之间区域,可以设计溃缩吸能,是某车型主要的变形吸能空间;S2区域为电机前横梁与前副车架安装座重叠区域,因为设计强度较高,无法变形;S3区域位于电机前安装横梁与电机后安装横梁之间,可以与S1区域进行配合变形吸能;S4区域从电机安装后横梁到前围板,因为前舱布置和车身结构的原因此区域的变形对成员舱的侵入量影响很大,故定义为不可变形区域;S5区域,为车身结构向乘员舱内的侵入区域,按照初始目标的定义,此区域的最大变形量要求小于100mm。

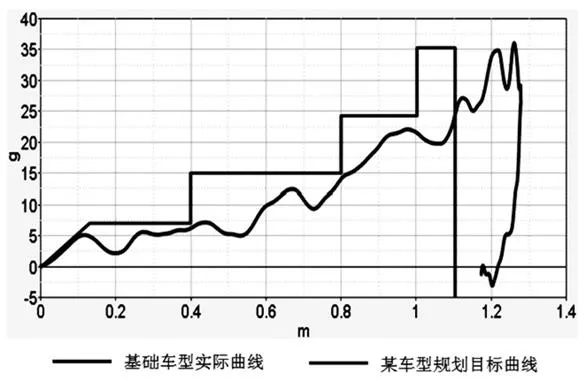

2.1.2变形过程规划

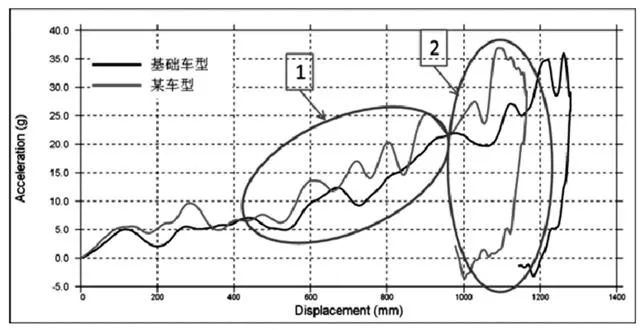

G-D曲线是计算机辅助仿真中的一种比较好的展现变形过程的曲线图。它可以展示出不同碰撞进程中在不同变形距离时的车身加速度情况,如下图3是某车型基础车型摸底G-D曲线,以及目标的G-D曲线。

图3 某车型基础车型及规划目标G-D曲线示意图

如上图3所示某车型期望通过在基础车型上,通过提高碰撞前期的的车身加速度,加强乘员舱的强度的方式来减少乘员舱的侵入量及控制车身最高加速度。

偏置碰的G-D目标曲线可以在正碰工况的基础上优化,需要协调正碰与偏置碰的关系以同时取得较好的碰撞效果。相关内容非本文重点,不再赘述。

2.2 传力路径设计优化

经典车型偏置碰力的传递一般分为以下三条路径:a.通过前防撞梁、前纵梁以及前副车架传递到地板下面梁;b.车轮撞击通过A柱和门槛向整个侧门框传递;c.通过动机总成等前舱部件向乘员舱前围板传递。结合某车型的传力路径设计优化情况,本文主要探讨路径a的设计优化。

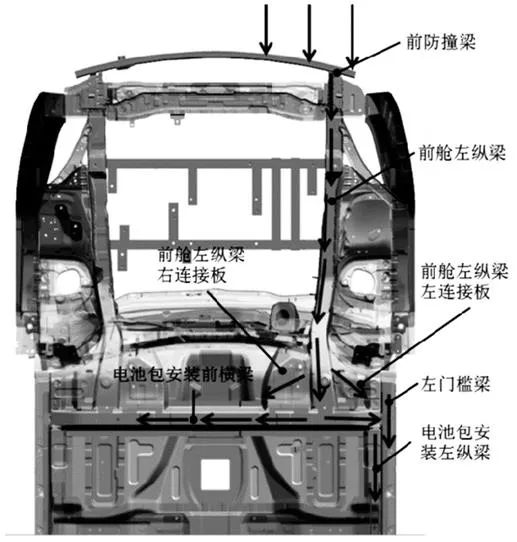

2.2.1基础车型车身情况

图4 基础车型车身偏置碰传力示意图

图5 基础车型车身偏置碰传力路径示意框图

基础车型在偏置碰撞时的传力路径示意图和示意框图如下图4和5所示,壁障撞击前防撞梁后,通过前舱左纵梁向后传递给电池包安装前横梁,位于其两侧的前舱左纵梁左/右连接板也辅助向电池包安装前横梁传力,电池包安装前横梁通过电池包安装左横梁和左门槛梁向后方传力,同时前舱左纵梁左连接板也能通过左门槛梁向后传力。

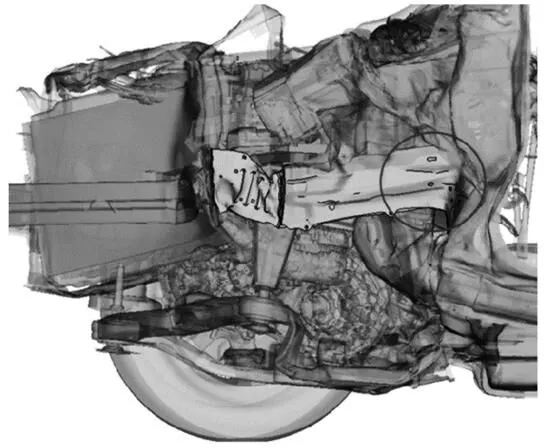

从上图4可以看出,因为电池包布置占据了大量的空间,地板下的经典传力路径已无法设计,基础车型采用电池包安装前横梁与电池包安装左/右纵梁以及门槛梁相互形成的框架结构来保护乘员舱和电池的安全。针对常规的碰撞工况,此种结构已足够应对,但面对更为严苛的IIHS的偏置碰工况,因为向后的传力不如燃油车经典结构有效率,前部吸能有限的情况下,较大的碰撞能量会导致前舱纵梁后端弯折向前围板侵入,特别是下部侵入严重,如下图6和7圆圈内所示。所以需要创新的提出一种结构,能够解决前舱纵梁后端弯折并能有效降低前围板的侵入。

图6 基础车型车身IIHS偏置碰纵梁弯折示意图

图7 基础车型车身IIHS偏置碰前围板侵入示意图

2.2.2传力路径优化

根据基础车型摸底分析,决定在电池包安装前横梁前侧新设计一根横梁。如下图8所示,新增加的横梁与前舱左/右纵梁以及电池包安装前横梁形成封闭型闭环梁结构,形成相互支撑,不仅能支撑前舱纵梁的弯折,还能阻挡前舱布置零部件向乘员舱内的侵入,而且直接加强了前围板,直接减少前围板被入侵时向后的变形量。其优化后的传力路径示意框图如下图9所示。

图8 某车型基于IIHS偏置碰设计的创新型的闭环梁示意图

图9 某车型IIHS偏置碰优化后传力路径示意框图

2.3 关键车身结构设计

2.3.1前舱纵梁的设计

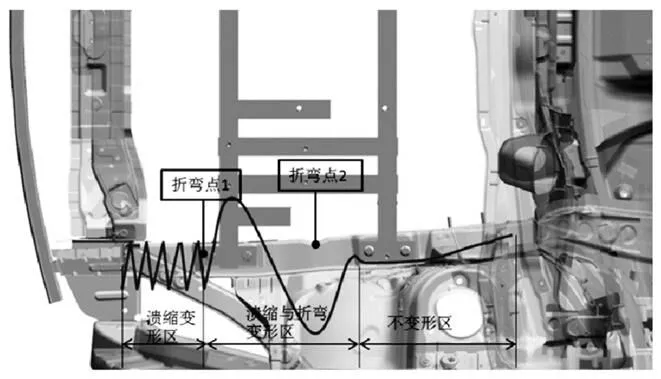

在前碰设计中,吸能结构的变形模式设计是其重要的设计内容,其中前舱纵梁的变形模式设计起到至关重要的作用。前舱纵梁的变形模式设计需要结合车型的情况具体分析设计。某车型根据如图上2所示的前舱布置情况及车身吸能空间分析图设计制定了如下图11所示的纵梁变形模式。

图10 某车型设计的前舱纵梁变形模式

图11 某车型前舱纵梁引导筋位置设计

溃缩吸能区在纵梁的前部,在车身可变形区S1内,通过设计如下图11溃缩引导筋来实现溃缩;溃缩与折弯变形区横跨可变形区S1,不可变形区S2,可变形区S3,为了使如图10所示的折弯点2达到向外弯折的变形趋势,在前舱纵梁设计折弯引导筋位置如下图11所示。

2.3.2前围板下横梁的设计

作为新增的碰撞安全结构,前围板下横梁是此次车身设计的重中之重。其位置的设计对乘员舱侵入量的变形量影响更是至关重要,本创新性车身结构中前围板下横梁位置的设计主要从以下三个方面考虑:

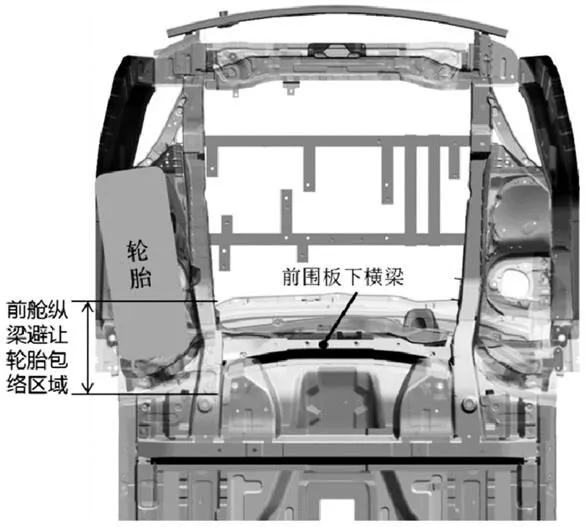

2.3.2.1 相对于前舱纵梁的位置设计

图12 某车型前围板下横梁相对于前舱纵梁的位置

如上图12所示,为了避让轮胎包络,前舱纵梁一般在一段区域内向内弯曲。而在碰撞过程中,前舱纵梁一般会在折弯处产生应力集中,导致此处发生折弯变形。所以前围板下横梁布置在前舱纵梁避让轮胎包络区域,并根据仿真进行位置的优化。

2.3.2.2 相对于法规踏板投影点的位置设计

图13 某车型前围板下横梁相对于法规踏板投影点的位置

分析IIHS的评价规范可以知道,制动踏板中心点,以及其在前围板上的左/右/中心投影点的侵入量是直接考核项。如上图13某车型前围板下横梁相对于制动踏板投影点的位置示意,通过将前围板下横梁布置在制动踏板投影区域附近,可以直接减少前围板变形,保护乘员的脚部、腿部,并能获得IIHS较好的评价。

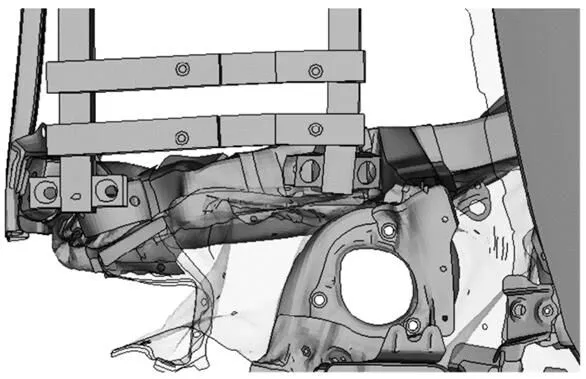

2.3.2.3 相对于前舱布置零部件的设计

图14 某车型前围板下横梁相对于法规踏板投影点的位置

如上图14所示,前舱布置着各种各样的零部件,其布置方式与传统燃油车完全不同,特别是电机相对靠下。前围板下横梁布置在前围板的下部,能直接阻止前舱各零部件特别是电机在碰撞中向后移动的对乘员舱的侵入。在电机向后运动的过程会撞击转向器向后移动,不仅会使转向器带动其在前围板处的安装结构变形,还会使转向盘向后移动对驾驶员胸部和头部构成威胁。前围板下横梁设计在转向管柱在前围板的安装点附近,可以直接加强此处结构,减少前围板的变形,从而减少上述风险的发生。

3 总结

3.1 设计结论

(1)通过引导结构的优化设计,前舱纵梁的变形达到了预设变形模式如图15所示,预设的变形模式的实现不仅保证了整车稳定的基础,也显著的保证的吸能规划的实现,提高了如下图16标识1处的加速度,显著提高了碰撞过程中前部的吸能,避免更多的能量向乘员舱传递。

图15 某车型前舱纵梁变形图

图16 某车型与基础车型G-D曲线对比

(2)新设计的前围板下横梁是设计的核心,通过对其位置的合理设计不仅能有效阻挡前舱纵梁后端的弯折,还能直接减少IIHS制动踏板前围板投影点处的变形,如表2所示制动踏板左投影、中心投影点、右投影点变形量分别为79、106、99,显著小于获取IIHS车身结构GOOD评价的要求,保证此处获得较好评价。

(3)新增加的前围板下横梁及其形成的闭环梁结构,有效的增强了乘员舱的强度,如下图15标识2所示大幅减少了乘员舱的变形,相对原车型变形量减少120mm以上,给成员提供了一个稳定和足够安全的生存空间。

(4)如下表2所示,各项指标基本达到了车型初期制定的设计目标。如下图17 IIHS偏置碰车身结构评价图所示,所有指标均大幅超过获得IIHS偏置碰车身结构GOOD评价的要求。

表2 某车型IIHS偏置碰车身侵入量仿真结果

3.2 设计成果意义

(1)实现了公司电动车IIHS偏置碰车身结构GOOD评价从0到1的突破,开创的设计了一个新型纯电动车身结构,为以后更多的车型实现IIHS偏置碰GOOD评价打下了理论基础。

(2)中国保险行业协会牵头成立的中保研汽车技术研究院设计的评价规范相关工况与IIHS有较大相似,车身结构可以优化应用并支撑车身获得中保研的GOOD评价。

(3)通过对其创新型结构的整理,申请了超过35个发明专利,目前已经通过国家知识产权局的审核,并于2019年1月底开始公开。

[1] FMVSS Standard and TP.DOT[S].

[2] US NCAP Standard and TP.DOT[S].

[3] IIHS Standard and TP[S].

An Innovative design of Electric Vehicle Body Based on IIHS Offset Crash

Liu Xinchun1, Liang Maoyan2

( 1.Car Body Department BYD Auto Industry Co., Ltd, Guangdong Shenzhen 518118; 2.CAE Department BYD Auto Industry Co., Ltd, Guangdong Shenzhen 518118 )

The American Version Electric Vehicle is developed and designed on the basis of its domestic body. Compared with the original car, the new car body design has two major technical difficulties: 1. Installation of high-voltage components such as battery pack and other new energy sources, it not only increases the weight of the vehicle, but also occupies a lot of structural space. which limits the design of the backward force transmission path of the collision, which greatly increases the difficulty of design. 2.The United States, as a powerful automobile country, has well-developed laws and regulations on collision standards, operating conditions and evaluation standards, which are significantly higher than domestic collision safety regulations, particularly the IIHS assessment of the American Highway Association. This paper combines computer-aided simulation technology, through the innovative design of car body structure, especially the design of a new type of closed-loop beam, design a GOOD evaluation of the IIHS offset crash body structure in the United States.

IIHS offset crash; electric vehicle; car body structure

U469.72

B

1671-7988(2019)07-06-05

刘新春,男,技术主任工程师,中级工程师,就职于比亚迪汽车工业有限公司车身部,从事车身设计研究工作。

U469.72

A

1671-7988(2019)07-06-05

10.16638/j.cnki.1671-7988.2019.07.002