微波处理含油钻屑实验研究

冯春宇, 谢 齐, 蒋继苇, 贵 恒, 沈 聪, 付 江

(1西南石油大学石油天然气装备教育部重点实验室 2中国石油塔里木油田分公司)

钻井液是钻探过程中孔内使用的循环冲洗介质,是石油和天然气钻井过程中的必需物质。依据基液和主要添加剂的不同,钻井液可以分为水基钻井液、油基钻井液和复合基钻井液。水基钻井液产生的废弃物对环境有一定程度的影响,而油基和复合基钻井液产生的废弃物中由于其含有大量对环境有害的有机物,若不经任何处理直接排放,会对周围环境的土壤和水源造成严重伤害[1]。如今世界各国对于环境保护越加严格,在废弃物的排放标准上也有明文规定[2-5]。而通常情况下,钻井废弃物中的含油量远高于排放标准,因此油基钻井液产生的废弃物必须经过工艺处理,达到国家排放标准方可排放[6]。现在广泛采取的处理方法主要有以下几种:直接填埋法、坑内密封法、回注法、焚烧法、萃取法、生物降解法等[7-8]。这几种方法均存在明显缺陷和应用的局限性,寻找一种可普遍应用并经济环保的钻屑处理方案变得尤为重要。

微波加热技术加热均匀,可选择性加热、能耗低,并且不对环境造成伤害,在利用微波处理含油钻屑时,同时可以回收钻屑中的基础油,回收的基础油可以重复利用,因而在近年来备受人们关注,国外学者已经开始进行利用微波处理含油钻屑的研究,2006年英国诺丁汉大学化学与环境工程学院H. Shang, C.E. Snape等人针对北海油田的含油岩屑提出用微波加热的方式进行处理回收的设想;2008年英国诺丁汉大学的J.P.Robinson, S.W.Kingman, O.Onobrakpeya等人设计了一套功率为1 kW的单模微波热蒸馏实验装置,该装置为间隙工作,他们研究了微波功率、样品质量对处理效果的影响[9];2010年,J.P.Robinson,M.S.A.Bradley等人建造一台中型的微波处理含油钻屑系统,着重研究了加热腔体内微波的分布情况[10];2014年,巴西的Marina Seixas Pereiraa, Curt Max de ávila Panisset等人研究了用微波处理合成基钻井液的技术[11]。本文实验中根据含油钻屑的特性,不仅研究微波辐射功率、辐射时间、钻屑处理量对处理效果的影响,而且还研究了钻屑初始含液率对处理效果的影响。通过分析处理量和钻屑初始含液率对处理效果的影响,总结出孔隙度对处理效果的影响。

一、实验部分

1. 实验装置与方法

本实验主要涉及仪器包括:微波发生器(额定电压及额定功率220 V-50 HZ、微波输出功率700 W、微波频率2 450 MHz)、电子分析天平、非接触式红外测温仪(测量温度范围-50℃~550℃)、箱式电阻炉(额定功率2.5 kW、额定电压220 V、额定温度1 000℃)、氮气填充装置、冷凝装置等,实验装置流程图如图1所示。

图1 含油钻屑微波处理流程图

本实验对含油钻屑微波处理效果研究指标主要为钻屑的含液率,采用焚烧称重法测量含液率。

2. 钻屑性质

本实验研究的含油钻屑来源于四川省泸州市某作业区。该作业区采用油基钻井液钻井,其中油基钻井液的基础油为白油,95%的钻屑由一级振动筛产出。实验测得该样品中含水率为6.7%(质量百分比),含油率为14%(质量百分比),固体的质量分数为79.3%。

3. 微波处理含油钻屑实验

实验研究微波辐射时间、微波功率、钻屑处理量和钻屑初始含液率等因素与含油钻屑处理效果之间的关系。在用同一处理设备的实验时,一次实验只改变某一因素,分别研究各个因素对处理效果的影响。由于钻屑中水和油的含量不能实时检测,处理过程中以含液率来描述处理效果,微波对水有强烈的加热作用,处理完后的钻屑中无法检测到水,其液相只含有油,因此每次实验结束时钻屑的含液率实际为含油率。

二、实验结果与讨论

1. 处理过程中钻屑的温度变化

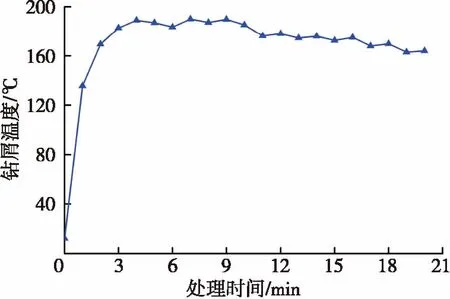

由于钻屑的处理总是伴随着温度的变化,因此实验首先研究整个微波热处理过程中钻屑的整体温度变化,并分析出各温度变化阶段的现象和原因,也可帮助后面研究各因素对实验结果的影响。取60 g钻屑放于陶瓷敞口容器中,微波功率设为700 W,每隔1 min记录一次温度数据,将温度和时间关系绘制成曲线,结果如图2所示。

在第1 min内钻屑温度快速上升,迅速超过沸点并持续上升至135℃,这是由于初始钻屑含水率较高,微波能被水分子充分吸收,因此温升速率很高。第2 min到第3 min内温度持续上升,速率较第1 min低很多,逐渐到达最高值189℃。此阶段在钻屑内部产生大量水蒸气,含液率明显降低,如图3,由于钻屑内部存在油包水,以及钻屑内部的微孔导致水蒸汽不能及时离开,微波继续对水蒸汽加热,就会产生过热蒸汽,提高了钻屑的整体温度,并促进了处理效果,此阶段油的处理速率最快。之后钻屑温度在一定范围内出现降低,这是由于水分大量蒸发,钻屑吸收的微波能不足以维持最高温度。

图2 钻屑温度随着处理时间的变化曲线

2. 微波处理时间对含油钻屑处理效果的影响

取60 g含油钻屑置于陶瓷敞口容器中,将微波发生器功率设定为700 W功率状态,然后将盛放含油钻屑的容器放入微波场中反应,每隔1 min,记录钻屑的剩余重量Wn,并计算其含液率,含液率随时间变化曲线如图3所示。

图3 微波处理时间对钻屑含液率的影响

钻屑的含液率在前3 min降低的非常明显,从20.6%降至13.3%,实验过程的前3 min由于钻屑初始含液率较高,特别是含水率较高,因此对于微波能的吸收效果较好,从而导致了钻屑的温度上升速率极快,水蒸汽将热量传递给油,油蒸发后离开钻屑。6~20 min内钻屑含液率降低的非常缓慢,仅仅相当于实验过程前3 min的处理量。这是由于前3 min钻屑内的水分大量蒸发了,钻屑中没有足够的水参与汽化,因此钻屑整体温度逐渐下降,油分子活跃程度下降,导致了处理效率的降低,并浪费了大量的电能。实验结束后含液率降低至6.0%,此时钻屑中已经检测不到水分,6.0%为钻屑的含油率。由此可知盲目的延长处理时间并不能很好的提升钻屑的脱附效果,还会导致对能源的浪费。因此在微波处理过程中,最佳的处理时间是前6 min。

3. 微波功率对处理效果的影响研究

取600 g钻屑样品均匀混合,均分为10份60 g样品置于相同的容器中,依次编号,按照编号依次将样品放入微波发生器中进行反应,将微波发生器的功率调为70 W、140 W、210 W、280 W、350 W、420 W、490 W、560 W、630 W、700 W的10个不同档位,每隔1 min,记录钻屑重量Wn,并计算其含液率,结果如图4所示。

图4 微波功率对处理效果的影响

从图4可以看出,随着功率的增加,钻屑含液率的降低量和降低率明显提高。在70 W功率下,20 min后钻屑含液率仅仅下降了0.47%;140 W功率时下降了6%,而在700 W功率下含液率下降了14%。微波功率越高,钻屑含液率变化越明显,脱附速率也越高,达到脱附速率峰值的时间越短,脱附效果越好。这是由于微波加热过程中升温速率和电场强度的平方成正比,微波功率越大,温升速率越快。在钻屑温度超过水的沸点并继续上升至最高温度的过程中,水蒸气携带着油蒸汽离开钻屑。微波功率越高,水分汽化量越大,水蒸汽温升快,更容易达到较高的温度,较高温度下钻屑处理效果也就较好。

4. 钻屑处理量对处理效果的影响研究

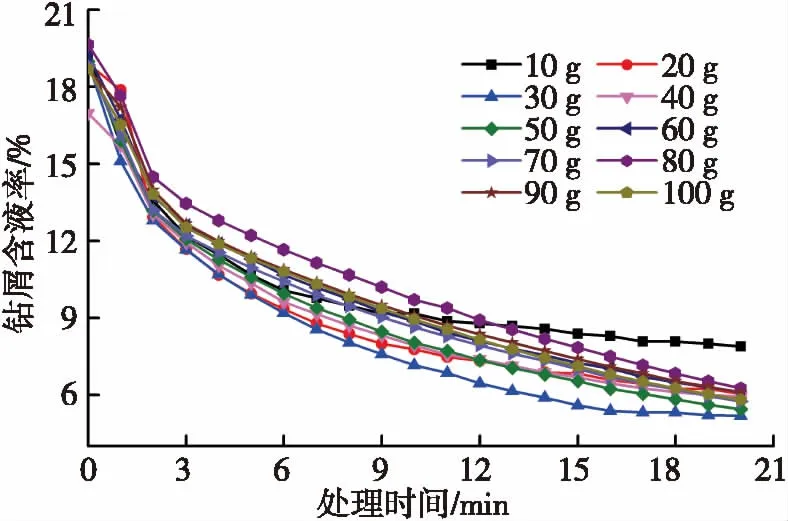

将钻屑均匀混合,分别取10 g、20 g、30 g、40 g、50 g、60 g、70 g、80 g、90 g、100 g依次放入相同反应皿中并编号,按照编号分别将钻屑放入微波发生器中,将功率调至700 W进行实验。每隔1 min,记录钻屑重量Wn,并计算其含液率,结果如图5所示。

图5 处理量对处理效果的影响

当处理量为10 g时,钻屑含液率降低了11.4%,50 g时降低了13.5%,100 g时降低了12.9%,然而30 g的样品含液率从19.0%降到了5.2%,降低了13.8%。由此可分析出,当钻屑处理量过少时,首先钻屑内的水分不足,不能产生足够水蒸汽,其次钻屑厚度小,在钻屑的内部孔隙过短,水蒸汽停留时间过短,不能继续加热成为过热蒸汽,无法将油汽化,所以处理效果不佳。而钻屑过多时,甚至超过了微波的可穿透范围,微波无法直达钻屑内部,无法对钻屑进行整体加热,反而影响了含油钻屑的处理效果。由此可以确定,在微波可穿透范围内,钻屑处理量越高,对微波能的利用率越高,最终的处理效果也越好。针对本套微波处理设备,处理量为30 g时,可以达到上述分析的情况,所以处理效果最好。

5. 钻屑初始含液率对含油钻屑处理效果的影响

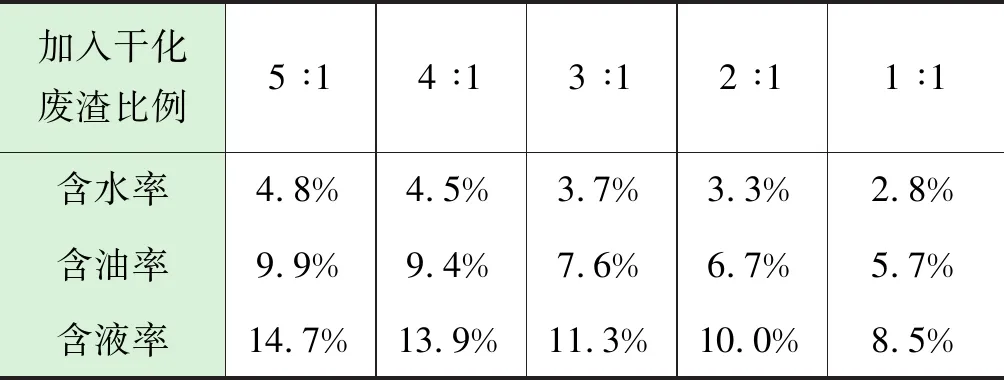

本组实验中将完全干化的钻屑废渣作为调节钻屑初始含液率的实验材料,取足量含油钻屑均匀搅拌分为5等份分别称重,根据重量比(含油钻屑 ∶干化废渣5 ∶1、4 ∶1、3 ∶1、2 ∶1、1 ∶1)加入干化废渣均匀搅拌,加入干化废渣后,混合钻屑的含水率及含油率如表1。

表1 混合钻屑的初始含液率

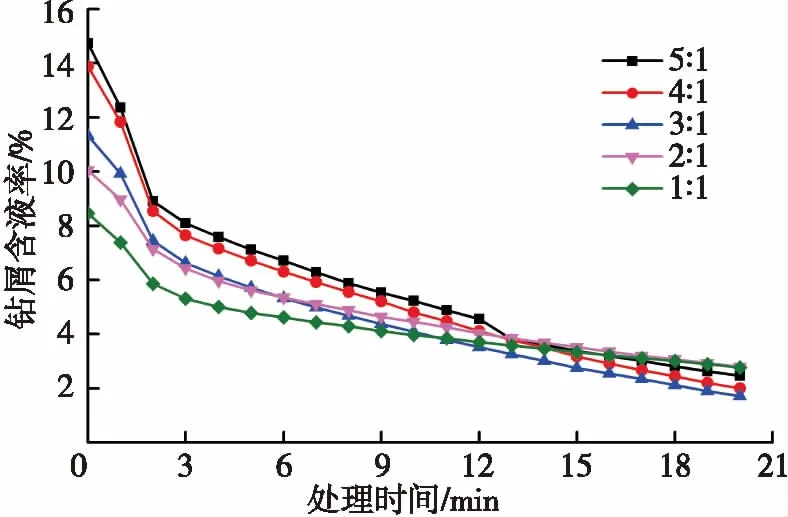

将五种不同比例的混合钻屑分别取100 g放于反应皿中编号,记录总重量,照编号分别将钻屑放入微波炉中,将微波发生器档位调至700 W功率档进行热脱附实验,每隔1 min,记录钻屑重量Wn,并计算其含液率,结果如图6所示。

图6 初始含液率对处理效果的影响

从图6可知,当初始含液率为11.3%时处理效果最好,初始含水率为3.7%,最终含液率为1.7%,分析其原因为:钻屑中不同的初始含液率对应着不同的孔隙度,钻屑中孔隙度过小,不利于水蒸汽和油蒸汽排出,钻屑中孔隙度过大,无法在钻屑内部形成细小的通道,水蒸汽溢出太快,无法形成过热蒸汽,同时水蒸汽在钻屑内部停留时间过短,无法将油的汽化。通过对初始含液率的合理调整来改善钻屑孔隙度,改善处理效果。

三、结论

本文实验中分别对微波处理含油钻屑的几个因素做重点分析与研究,得出如下结论:

(1)实验证明,在微波作用的前3 min,含油钻屑的温升最快,而且钻屑的含液率在此段时间内下降速率最大,6~20 min内钻屑含液率降低的非常缓慢,因此前6 min是微波处理含油钻屑的关键时间段。

(2)在微波功率一定的情况下,单次处理的钻屑量存在一个最佳值,针对本套装置为30 g为最佳值,合适的钻屑处理量会产生足够的水蒸汽,以及水蒸汽在钻屑内部停留的时间足够长,有利于产生过热蒸汽将油汽化并带出钻屑。

(3)合理的初始含液率不仅使钻屑内有足够的水能够转换为过热水蒸气携带走油,而且让钻屑具有一定的孔隙度,水蒸汽更容易从钻屑中溢出,在本文对比实验中,钻屑含液率为11.3%时处理效果最好。