渤海K油田空气驱对原油低温氧化影响研究

郑继龙, 翁大丽, 高启超, 王成胜, 陈 平, 高孝田, 赵 军, 胡 雪, 张 强

(1中海油能源发展股份有限公司工程技术分公司 2海洋石油高效开发国家重点实验室 3中国石油大学·北京 4卡尔加里大学)

向油藏中注空气是一种提高原油采收率的有效、低成本方法,近年来,已成为重要研究热点之一[1-2]。注入的空气在油藏条件下可与原油发生氧化反应,在消耗空气中部分氧气的同时,生成定量的CO2及低碳烃类气体,具备实施烟道气驱油的功能[3]。但空气驱油效果取决于原油类型、氧化温度及压力、空气中氧含量等多种因素;而且空气驱存在氧对注入设备及管网的腐蚀以及产出气中氧安全含量控制等问题。因此,针对具体油田,实施空气驱前,必须弄清原油与空气发生低温氧化反应的条件;空气氧化后产出气组成及氧含量;明确空气驱的安全性[4]。据此,本论文拟通过室内实验,研究空气中含氧量变化等对渤海K油田原油低温氧化反应特征及效果的影响,为渤海K油田实施注空气提高原油采收率提供实验及理论依据。

一、渤海K油田油藏特征

渤海K油田孔隙度中等偏高,多数分布在22%~30%间;渗透率范围1~3 500 mD,以100~500 mD为主。储集空间以次生粒间孔为主,约占总有效孔隙90%以上,其次为粒间孔、粒内溶孔;其分选中等,具中、偏粗歪度。原油黏度(50℃)2.931~7.423 mPa·s,凝固点18℃~31℃,含蜡量25.36%~36.22%,含硫量0.094 2%~0.164 4%,沥青+胶质含量4.87%~7.80%。具有低黏、低含硫、中等沥青质/胶质含量、较高含蜡量及凝固点的特点。地层水总矿化度7 188 mg/L,氯离子含量1 684 mg/L,水型为NaHCO3。K油田油藏平均压力24 MPa;平均温度110℃。

二、实验方案及样品准备

1.实验方案

设计考察5种不同含氧量的模拟空气(减氧空气),空气中含氧量分别为3%、5%、8%、10%和12%与渤海K油田原油发生“低温(地层温度110℃、地层压力24 MPa)氧化”。

2.实验材料准备

(1)实验用模拟空气:配制含氧量分别为3%、5%、8%、10%、12%的空气,主要组成为氧气、氮气。

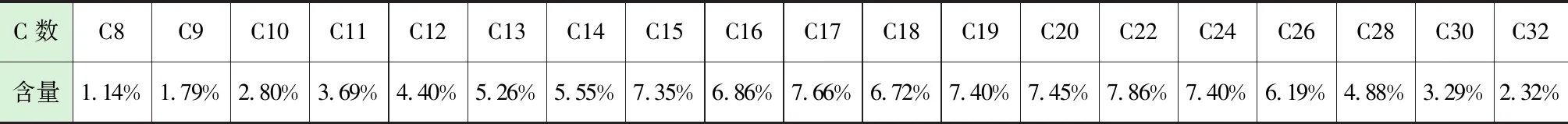

(2)实验用油:将渤海K油田油藏原油脱水,过滤;检测原油主要组成(如表1),备用。

(3)实验用水:将渤海K油田油藏地层水过滤,备用。

表1 渤海K油田原油组份及含量表

三、实验流程及步骤

1. 低温氧化实验流程

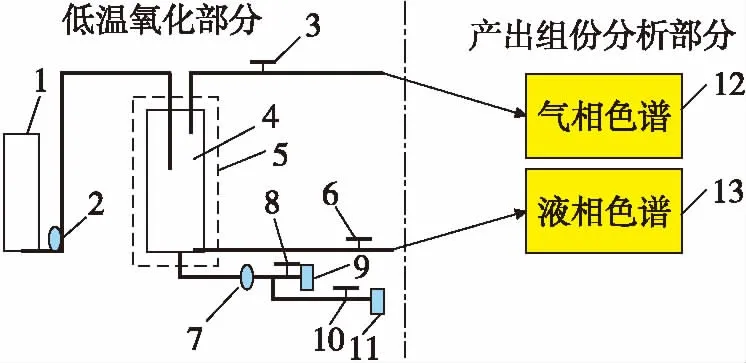

注空气氧化实验在低温氧化仪上进行,其氧化前后物质组成及含量分析由色谱分析仪(包括液相色谱、气相色谱)完成。氧化实验及产物分析流程如图1所示。

图1 注空气原油低温氧化实验流程示意图

1中间容器(盛油)2泵1(向4中泵入油)3阀门1(控制接产出气口)4反应釜5温度和压力控制器6阀门2(控制接油口)7泵2(泵入气体)8阀门3(控制空气)9空气瓶10阀门4(控制氮气)11氮气瓶(补充压力用)12气相色谱13液相色谱

2.实验步骤

不同含氧量(3%、5%、8%、10%、12%)空气与渤海K油田原油在模拟油藏110℃、24MPa下进行氧化实验。步骤如下:

(1)按图1连接实验流程;将反应釜加压至25 MPa,试压48 h;压力无变化,则反应装置气密性良好。

(2)将反应釜抽真空,通过泵1向反应釜内注入800 mL目标油藏地层原油。

(3)通过泵2将规定含氧量空气注入低温氧化反应釜中,至反应釜内压力接近24 MPa。

(4)设定并升温至110℃,用控制模拟空气量及反应釜压力(24 MPa);启动温度、压力检测器。

(5)每隔12 h,取气样、油样各一次,检测产出气样、油样组分及含量,至产出油、气组份数据不再变化,结束实验。

接着,更换不同含氧量的空气,重复(1)~(5),分别完成其它不同含氧量空气低温氧化实验。

四、实验结果及分析

1. 不同含氧量空气与K油田原油作用后其组份变化特征

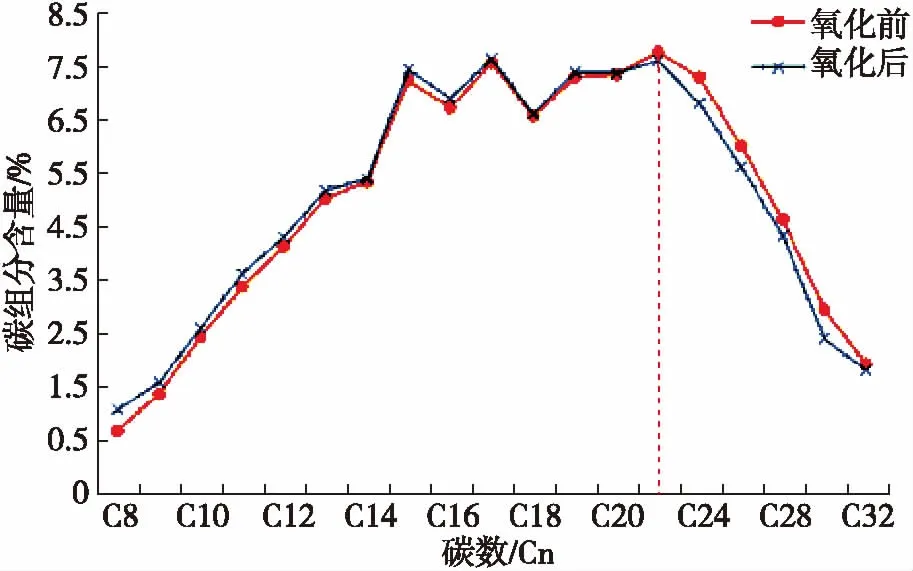

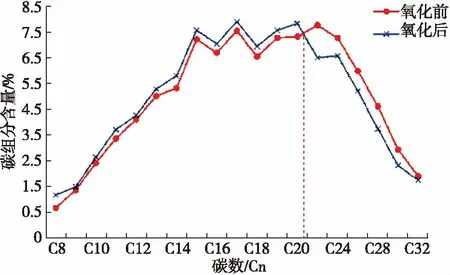

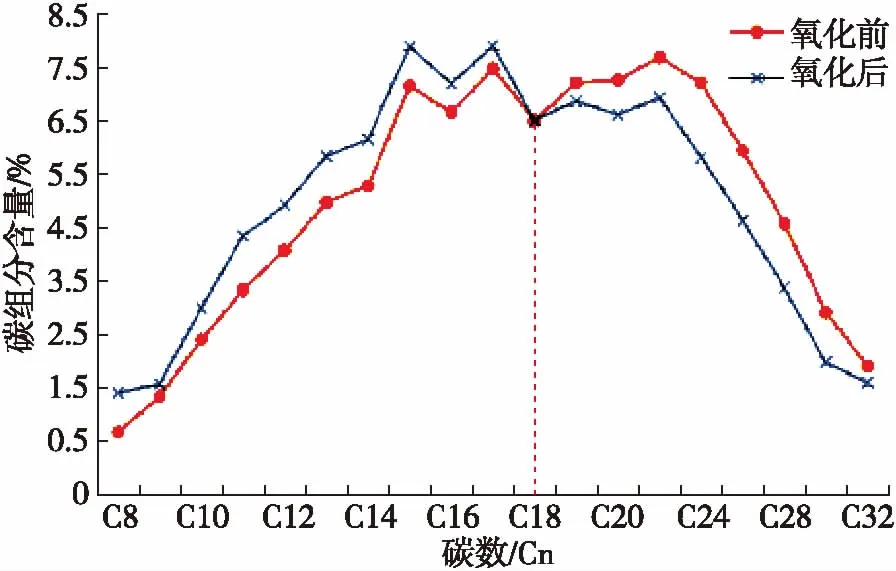

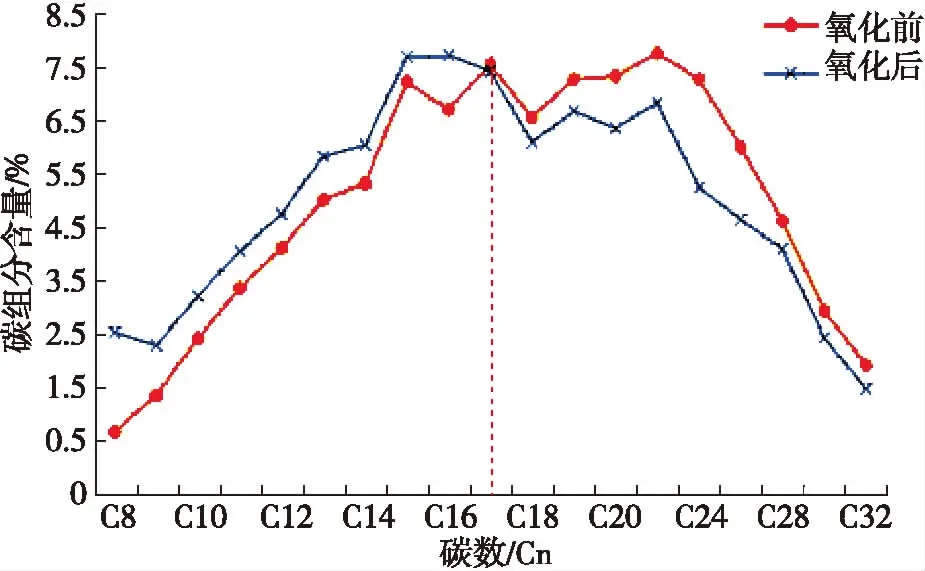

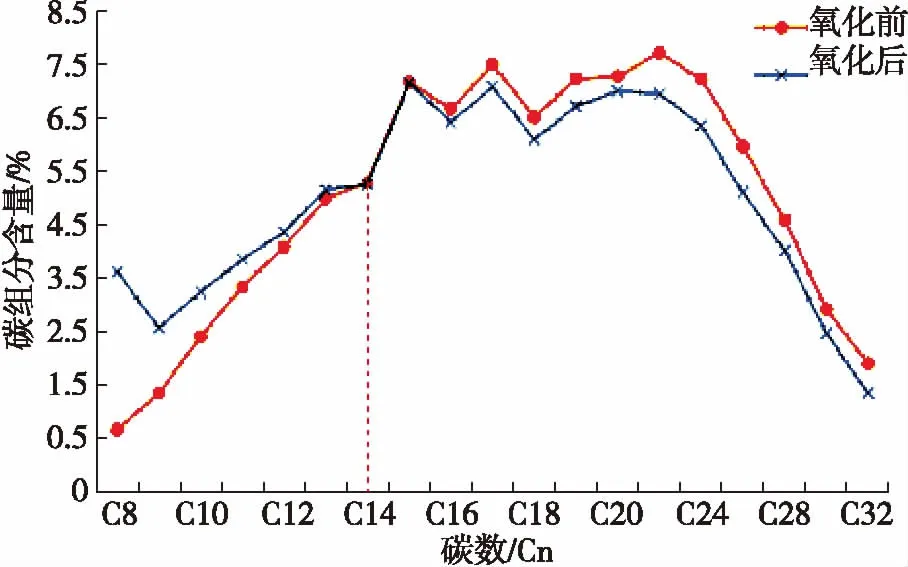

5组不同含氧量(3%、5%、8%、10%、12%)模拟空气与原油经过低温氧化后,其原油残余组份测试结果如图2所示。由图2实验数据可知,渤海K油田原油与不同含氧量模拟空气(减氧空气)在地层温度、压力作用下,原油组分含量发生了明显变化。如高碳组分(≥C22)含量明显下降,且随空气中氧含量增加呈增大之势;而低碳组分(≤C10)含量明显增大,也随空气中含氧量增大而增加;但中间碳组分(C11~C20)在低含氧空气氧化下,组分含量呈增加之势,而随着空气中氧含量继续增大,其较高碳组分含量逐步下降,至空气中含氧量12%时,C11以上组分含量均下降,且随碳数增大(≥C14),其组分含量均小于未氧化原油相应碳组分。说明含氧空气与原油在地层温度、压力下确实发生了相应的氧化反应,其氧化反应程度与空气中氧含量、原油碳数密切相关。总的看,主要氧化原油中高碳烃(≥C22),而对低碳烃(≤C10)氧化影响小;原油中C11~C20组分氧化程度主要取决于空气中氧含量,高氧含量有利于较高碳组分(≥C14)氧化为低分子碳组分(≤C10)。

对比空气中不同含氧量对原油氧化前后碳组分含量变化,发现(如图2)随着空气中含氧量增大,原油氧化的“临界碳数”(氧化原油碳组成含量低于原油碳组成时对应碳数,即图中竖直红虚线对应碳数)呈逐步下降趋势;且氧含量越高,临界碳数下降越明显;从3%含氧时的C22下降至12%含氧时的C14。即空气中氧含量增加,增大了空气对原油的氧化能力,可使相对更低碳数(C14)的原油组分发生氧化降解,提高原油品质、流动性及可产出性。

(a)3%含氧量空气与原油作用前后组分变化图

(b)5%含氧量空气与原油作用前后组分变化图

(c)8%含氧量空气与原油作用前后组分变化图

(d)10%含氧量空气与原油作用前后组分变化图

(e)12%含氧量空气与原油作用前后组分变化图图2 不同含氧量空气与原油作用前后组分含量变化图

2. 不同含氧量空气与K油田原油作用后其气体组分变化特征

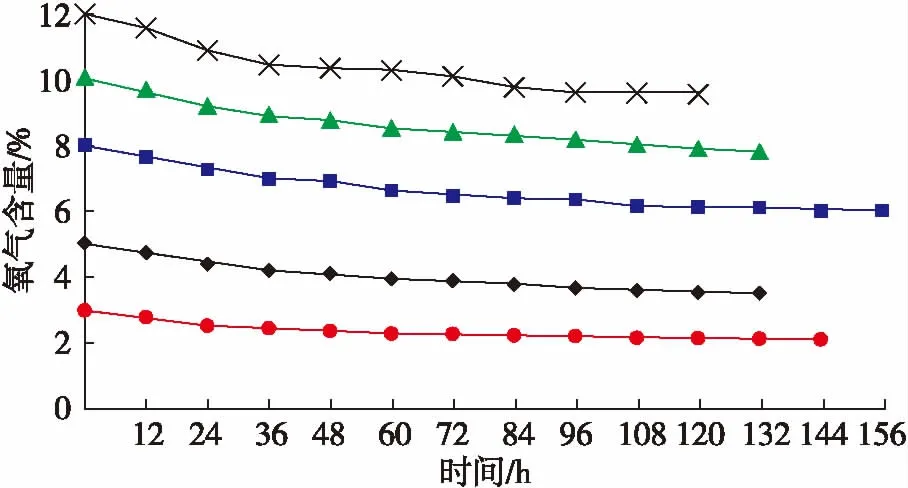

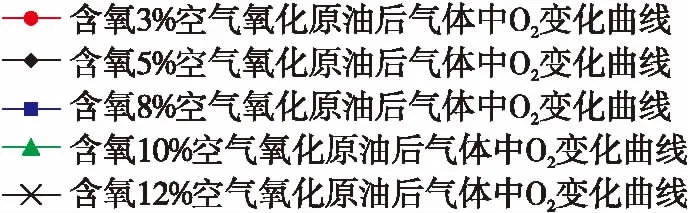

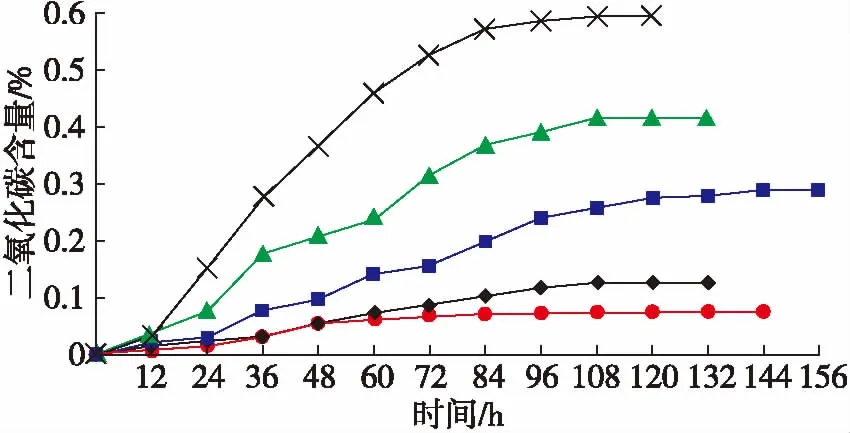

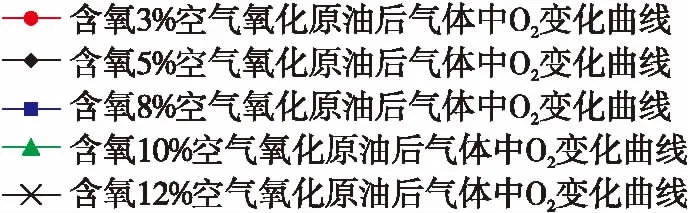

图3、图4是不同含氧空气对原油在地层温度压力下实施氧化后气体组成(O2、CO2)随氧化时间的变化结果。

图示数据结果表明,减氧空气对原油实施氧化后,空气中氧含量随氧化时间延长呈下降趋势;而二氧化碳则呈增加之势。总的看,氧气下降趋势更为明显,尤其是最初36 h内,氧含量下降幅度更大;而二氧化碳虽有增加,但总量较少,即使在最高含氧(12%)空气氧化120 h后,其二氧化碳含量也没超0.6%。说明减氧空气对原油的低温氧化以较高碳(原油)烃降解为主,发生完全氧化生成CO2的几率较低。进一步分析图4,发现减氧空气对原油实施低温氧化时,随氧含量增加,其对原油中碳组分氧化能力越强,氧气消耗幅度越大;如相应回归直线斜率随氧含量而增大,尤其是36 h前氧化反应耗氧量变化更明显。

3. 减氧空气与K油田原油低温氧化作用特征

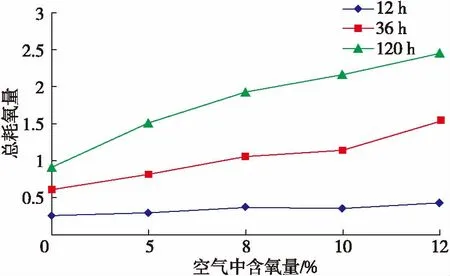

3.1 减氧空气氧含量对K油田原油低温氧化耗氧量的影响

图5的测试结果表明,相同氧化时间内,空气中氧含量愈高,其与原油发生低温氧化反应耗氧量愈高,亦即反应的转化率愈大,原油中较高烃组分越易氧化降解为低碳组分,致使原油氧化的“临界碳数”下降;而且相同氧含量的空气对原油实施低温氧化时,随反应时间延长,其氧耗量愈大,相应氧化反应愈彻底;即反应时间延长可进一步提高其石油烃氧化降解转化率。

图3 氧化时间对不同含氧空气氧化原油后气体中残余氧气含量的影响

图4 氧化时间对不同含氧空气氧化原油后气体中二氧化碳含量的影响

图5 不同氧化时间减氧空气氧含量对低温氧化耗氧量的影响

3.2 减氧空气氧含量对K油田原油低温氧化后空气中氧含量的影响

图3的实验数据显示,尽管减氧空气对原油实施120 h低温氧化后,仍残余有大量氧,但是本研究不同氧含量减氧空气对K油田实施低温氧化后,其残余含氧量均低于10%;而且按照一般气驱井网井距(200~250 m)和正常注气速度,其产出时间均在1月以上,因此,空气中残余氧可与原油进一步作用而消耗,时间愈长,氧消耗愈多(见图5)。可知,本研究所实施减氧空气驱可满足安全生产需求。

五、结论与认识

(1)渤海K油田原油与减氧空气在地层温度和压力下发生了氧化反应;主要氧化原油中高碳烃(≥C22),而对低碳烃(≤C10)氧化影响小;原油中C11-C20组分氧化程度主要取决于空气中氧含量,高氧含量有利于较高碳组分(≥C14)氧化为低分子碳组分(≤C10)。

(2)空气中含氧量增大,原油氧化的“临界碳数”逐步下降;且氧含量越高,临界碳数下降越明显;从3%含氧时的C22下降至12%含氧时的C14。

(3)减氧空气对原油实施氧化后,空气中氧含量随氧化时间延长而下降,二氧化碳则增加;但氧气下降更明显,尤其是最初36 h内氧含量下降幅度大;而二氧化碳增加较少,即使在最高含氧(12%)空气氧化120 h后,其二氧化碳含量也没超0.6%。即减氧空气对原油的低温氧化以较高碳烃降解为主,发生完全氧化生成CO2的几率较低。

(4)空气中氧含量愈高,反应时间愈长,则其与原油发生低温氧化反应耗氧量愈高,反应的转化率愈大;本研究不同氧含量减氧空气对K油田实施低温氧化120 h后,其残余含氧量均低于10%,考虑空气驱产出时间均在1月以上,即空气中残余氧与原油进一步作用而消耗,可满足安全生产需求。